Per la fabbrica del futuro

Durante la scorsa edizione di EMO MILANO, HEIDENHAIN ha presentato al pubblico numerose novità legate alla digitalizzazione dell’officina oltre al nuovo controllo numerico TNC7.

La Fabbrica Digitale, una produzione efficiente e processi sicuri sono argomenti di grande attualità per l’industria manifatturiera. In questo scenario HEIDENHAIN ha presentato durante la scorsa edizione di EMO MILANO soluzioni pratiche e servizi competenti per la digitalizzazione standardizzata a 360° dell’officina. Ad esempio, il software StateMonitor per il rilevamento dei dati macchina o il Digital Twin come riproduzione fedele della macchina sulla stazione di programmazione HEIDENHAIN. Il software di monitoraggio e gestione StateMonitor consente di consultare in tempo reale lo stato di produzione di macchine utensili CNC. Rileva il parco macchine e lo rappresenta con chiarezza su PC, laptop, tablet o smartphone. La videata di stato fornisce informazioni sull’operatività delle macchine: in produzione, non in produzione, in manutenzione o non in uso. È possibile sorvegliare perfettamente l’andamento della produzione e individuare le potenzialità di ottimizzazione, analizzando inoltre indici e tempi di esecuzione del programma. E con Messenger possono essere inviate e-mail per eventi predefiniti: ad esempio quando la macchina si arresta, se il livello di refrigerante è basso o se un programma è completato. Una novità della versione StateMonitor 1.4.0 è il monitoraggio degli utensili che rileva la durata utile effettiva degli utensili impiegati. Persino dopo aver cambiato l’utensile, consente di valutare se può essere riutilizzato, riducendo così sensibilmente i costi dovuti a una sostituzione precoce degli utensili. Il Digital Twin è invece la riproduzione realistica della macchina utensile su una stazione di programmazione per disporre in ufficio di cinematiche effettive, parametri e funzioni della macchina, permettendo di eseguire la lavorazione virtuale proprio come sulla macchina vera e propria. I programmi creati sul sistema CAM o sulla stazione di programmazione possono essere eseguiti senza difficoltà offrendo maggiore sicurezza sulla macchina. Ciò consente di contenere i tempi di attrezzaggio e simulazione come pure di apportare più velocemente migliorie al programma in officina, con conseguente incremento della sicurezza di processo e aumento della produttività. In merito alla programmazione orientata all’officina, la fresatura trocoidale OCM (Optimized Contour Milling) di nuova generazione utilizza automaticamente la migliore strategia di lavorazione per tasche e isole a forma libera. Una gamma di componenti notevolmente più ampia può così essere sempre lavorata con valori di taglio ottimali per incrementare la produttività e salvaguardare maggiormente gli utensili durante la fresatura. La semplicità e l’efficacia con cui Digital Twin, StateMonitor e OCM interagiscono in una catena di processo digitale sono state illustrate durante presentazioni live a EMO MILANO: il team di specialisti HEIDENHAIN ha programmato il pezzo con il Digital Twin, trasmesso il programma NC on line al nuovo controllo numerico TNC7, avviata la lavorazione e tramite StateMonitor monitorato la produzione realizzata con OCM.

HEIDENHAIN ha presentato durante EMO MILANO 2021 soluzioni pratiche e servizi competenti per la digitalizzazione standardizzata a 360° dell’officina.

TNC7 è stato progettato ex novo. Con hardware ad alte prestazioni e schermo antiriflesso Full HD da 24”.

TNC7 supporta l’operatore con un pacchetto di cicli molto ampio, funzioni di tastatura intelligenti e misurazione con guida grafica dell’attrezzatura di serraggio.

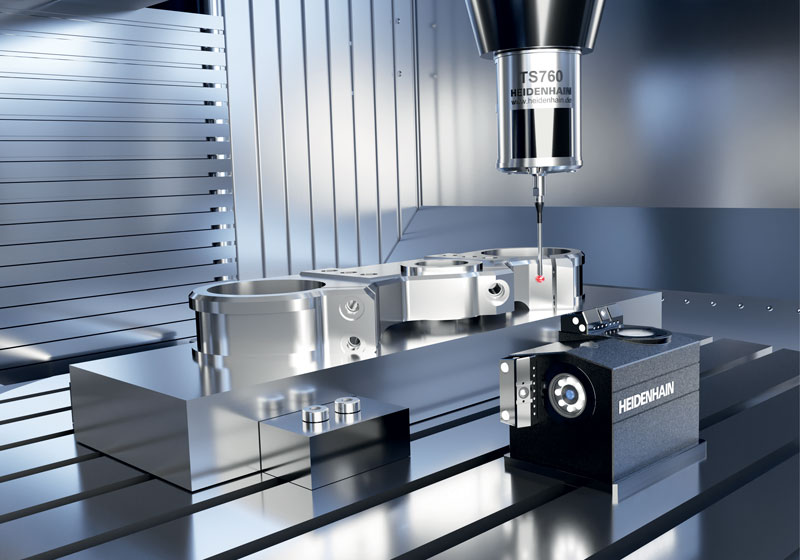

Nuovo sistema di tastatura per componenti di precisione

Durante i cinque giorni di fiera, HEIDENHAIN ha presentato anche il nuovo sistema di tastatura TS 760 che consente di misurare il pezzo con un’accuratezza 3D particolarmente elevata e forze molto ridotte con avanzamenti fino a 1.000 mm/min. Risulta quindi indicato soprattutto per componenti di precisione nella produzione di stampi e per pezzi particolarmente sensibili. Altre caratteristiche sono il design compatto e gli ugelli di soffiaggio integrati con cui l’area di tastatura può essere liberata da trucioli per risultati di misura ottimali.

Il futuro del controllo CNC

Le novità a marchio HEIDENHAIN continuano con il nuovo controllo numerico TNC7, presentato in anteprima in fiera, che apre all’operatore macchina possibilità completamente nuove in officina. Ad esempio, l’utilizzo particolarmente semplice e intuitivo e il perfetto supporto grazie alla riproduzione virtuale di pezzo e area di lavoro. Il nuovo CNC offre anche tecnologie di lavorazione e strategie di asportazione all’avanguardia e funzioni efficienti per processi sicuri e ottimizzati. TNC7 convince con soluzioni raffinate e mirate per le attività quotidiane, combinando le note funzioni di Klartext con feature progettate ex novo come la programmazione grafica. Lo sviluppo completo di TNC7 nasce proprio dall’obiettivo di facilitare sensibilmente l’attività quotidiana sulla macchina.

Massima flessibilità di lavorazione

TNC7 definisce il design delle future generazioni di controlli numerici HEIDENHAIN. È stato fondamentalmente ridisegnato e non solo nell’aspetto estetico. Accanto ai componenti hardware di pregio, TNC7 offre soprattutto un’interfaccia utente futuristica e personalizzabile alle esigenze di ogni operatore. Anche la concezione di programmazione di TNC7 è stata completamente riprogettata. Creazione del programma, attrezzaggio o misurazione del pezzo finito: il CNC supporta in modo ottimale l’operatore in qualsiasi attività. E con un pacchetto di funzioni molto ampio offre massima flessibilità di lavorazione.

Interfaccia utente personalizzabile

L’interfaccia utente di TNC7 è stata progettata per supportare al meglio l’operatore nell’attività quotidiana e per raggiungere con facilità e rapidità il migliore risultato possibile. Poiché attività diverse richiedono anche ambienti di lavoro adeguati, gli utilizzatori possono personalizzare la configurazione dell’intera videata in base alle loro preferenze e necessità, ad esempio selezionando i propri preferiti e un menu Home customizzato per l’accesso rapido. Tutte le informazioni e funzioni sono sempre disponibili dove richiesto. L’interfaccia utente a maschere con guida a dialogo offre il perfetto comfort di comando per un orientamento ottimale, al fine di consentire un utilizzo molto preciso e fluido sul touch screen. Grazie alla dinamica di comando molto elevata, il controllo numerico reagisce assolutamente senza ritardo alle istruzioni. La tastiera di nuova concezione con meccanica migliorata e punto di pressione ottimizzato incrementa anche il comfort e la sicurezza delle immissioni classiche.

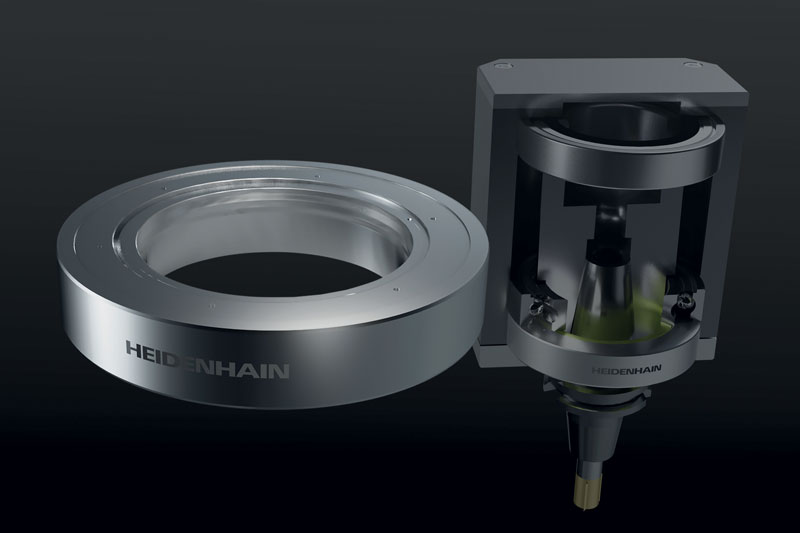

Con sensori ad alta risoluzione come ERM 6000 Dplus è possibile adattare ancora meglio il monitoraggio dei processi ad applicazioni particolarmente esigenti.

Anche la nuova tastiera di TNC7 è progettata secondo criteri ergonomici con meccanica migliorata e punto di pressione ottimizzato.

Con TNC7 gli utilizzatori possono personalizzare all’occorrenza la visualizzazione delle finestre di lavoro e salvare i preferiti. Tutte le informazioni e funzioni sono sempre disponibili dove richiesto in base al relativo ciclo di lavoro.

Programmazione intelligente

TNC7 arricchisce la nota programmazione in Klartext con funzioni intelligenti e programmazione grafica di nuova concezione. L’utilizzatore disegna i profili direttamente sul touch screen. Il controllo numerico converte e salva automaticamente il disegno in Klartext, il linguaggio di programmazione TNC a dialogo. È possibile continuare a utilizzare anche cicli e programmazioni esistenti dei profili, così come ovviamente programmi NC esistenti. TNC7 affianca l’intero processo produttivo, dal progetto iniziale al pezzo finito con soluzioni raffinate. Ad esempio con un pacchetto di cicli molto ampio, funzioni di tastatura intelligenti e misurazione con guida grafica dell’attrezzatura di serraggio. Il nuovo editor ad alte prestazioni permette di gestire con rapidità e sicurezza anche programmi NC complessi. La perfetta visualizzazione di pezzo e area di lavoro facilita le attività quotidiane. E le simulazioni dei programmi possono essere eseguite in qualsiasi momento senza dover cambiare modalità.

Controllo anticollisione dinamico

Il nuovo controllo numerico TNC7 offre il controllo anticollisione dinamico DCM (Dynamic Collision Monitoring) di nuova generazione, in grado di proteggere non solo da collisioni tra componenti della macchina e utensili. Anche l’attrezzatura di serraggio può essere importata in formato 3D, monitorata e con una nuova funzione misurata in maniera del tutto semplice grazie al supporto grafico. TNC7 offre questa protezione anticollisione in modalità sia manuale che automatica. Durante la prova del programma è quindi possibile rilevare eventuali collisioni, ancora prima della lavorazione vera e propria. TNC7 riproduce infatti fedelmente in una vista 3D ad alta risoluzione le condizioni presenti nell’area di lavoro con pezzo, utensile e attrezzatura di serraggio.

Il monitoraggio dei componenti

Il monitoraggio dei componenti TNC è la “cassetta degli attrezzi” che consente ai costruttori di macchine di realizzare estese funzioni di monitoraggio. Durante la lavorazione il monitoraggio dei componenti protegge, ad esempio, i cuscinetti del mandrino da sovraccarichi, o rileva l’usura crescente di componenti nella catena cinematica. Fornisce inoltre dati utili sulla sollecitazione effettiva della macchina per la pianificazione delle attività di manutenzione nell’ambito della Predictive Maintenance e per l’analisi della capacità di processo. Con il monitoraggio dei componenti TNC la macchina può rilevare automaticamente e visualizzare, ad esempio, l’usura dei cuscinetti mandrino o persino segnalare il sovraccarico del mandrino.

Il monitoraggio dei processi

Il nuovo monitoraggio dei processi TNC integrato nel controllo numerico rileva con affidabilità anomalie di processo sulla base di scostamenti rispetto a una lavorazione di riferimento. L’utilizzatore controlla con semplicità il monitoraggio utilizzando la sintassi Klartext e l’intuitiva interfaccia utente. Il monitoraggio dei processi non utilizza sensori aggiuntivi e assicura una qualità di processo garantita. Con sensori ad alta risoluzione come ERM 6000 Dplus è possibile adattare ancora meglio il monitoraggio dei processi ad applicazioni particolarmente esigenti. Questo consente un pratico controllo del risultato di processo e allo stesso tempo la garanzia della produttività mediante ampie possibilità di reazione come la sostituzione di un utensile gemello.