Cura e attenzione al cliente

Lampas è un’azienda torinese caratterizzata da elevata flessibilità del processo produttivo, con una forte attenzione verso le esigenze della committenza.

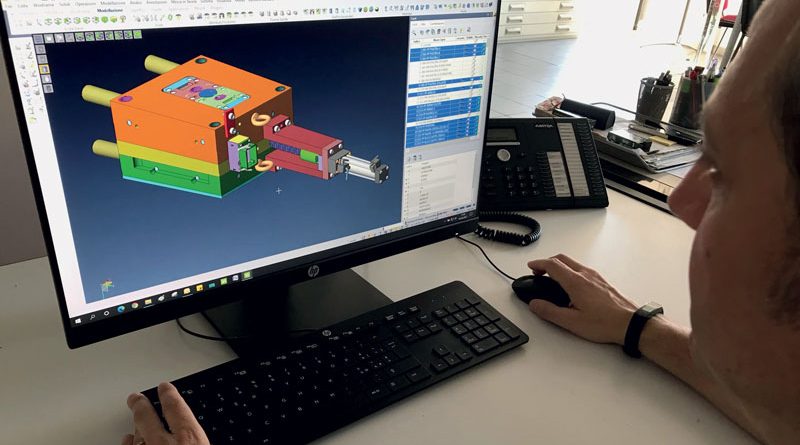

Specializzata nella progettazione e costruzione di stampi plastica e trancia, ma non solo, l’azienda utilizza il sistema CAD/CAM VISI di Vero Solutions.

Lavorazioni Meccaniche di Precisione Attrezzature e Stampi: questo è l’acronimo di Lampas, azienda torinese con oltre quarant’anni di esperienza nella progettazione e costruzione di stampi termoplastici, per la tranciatura fine e per tutto ciò che riguarda la meccanica di precisione. “Lampas è nata nel 1977 dall’iniziativa di mio padre Angelo, che ancora oggi è uno dei pilastri di quest’azienda”, spiega Tommaso Migliara, figlio del fondatore e titolare insieme al padre dell’azienda. Il filo diretto con l’area progettuale, insieme alla competenza e la tecnologia di cui sono dotati i reparti di lavorazione, permettono alla Lampas lo sviluppo e la realizzazione di macchine speciali per la movimentazione, nonché la costruzione di attrezzature e parti di ricambio di ogni tipo. Grazie alle capacità dimostrate nel corso degli anni, Lampas è cresciuta costantemente, fino ad arrivare ai giorni nostri con un team di lavoro composto da trenta dipendenti, un numero decisamente importante per una tipica azienda italiana. “Il nostro obiettivo è di continuare a crescere come abbiamo fatto in tutti questi anni, pur mantenendo una gestione di tipo familiare che da sempre ci ha contraddistinto in quelli che sono stati i rapporti con i nostri clienti”, afferma Migliara.

Vista dei reparti produttivi Lampas.

Stampo progettato da Lampas con VISI.

L’azienda opera su più mercati

Lampas pone da sempre particolare attenzione verso la committenza, cercando di instaurare un rapporto duraturo di reciproca collaborazione.

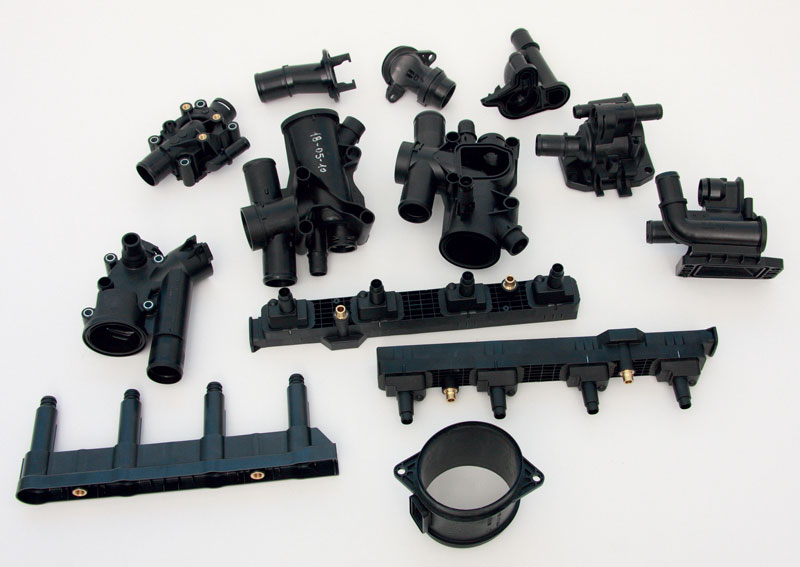

L’azienda torinese opera su mercati differenti e i principali sono: automotive, connettori, elettrodomestici. “La nostra capacità produttiva ci permette di realizzare dai due ai tre stampi al mese, con dimensioni massime intorno ai 1.000×500 mm”, sottolinea Migliara. “Tutte le nostre attrezzature vengono consegnate insieme alla relativa campionatura utile ad ottenere l’approvazione del cliente e la conseguente certificazione del corretto funzionamento dello stampo”.

Macchine altamente performanti

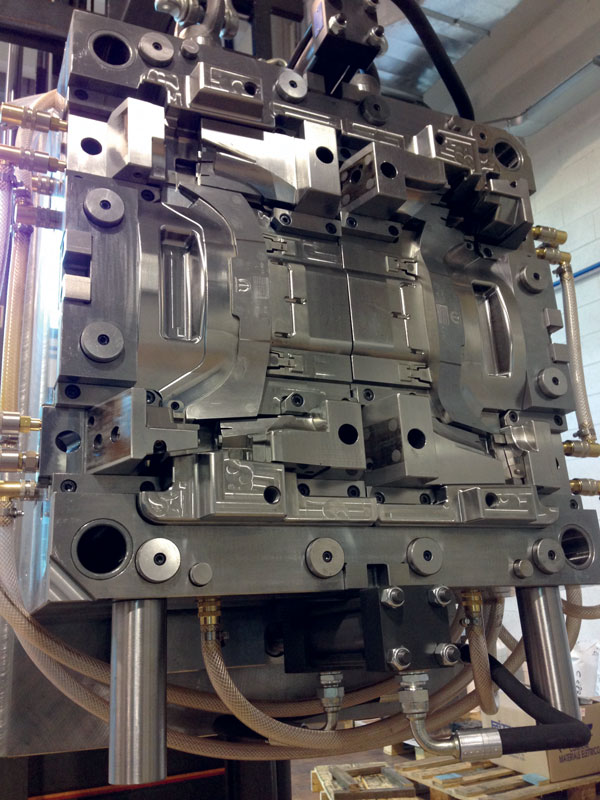

Da sempre attenta alle dinamiche e alle tendenze tecnologiche in atto nel settore, Lampas ha equipaggiato la propria attrezzeria con macchine altamente performanti: fresatrici ad alta velocità, elettroerosioni a filo e a tuffo, rettificatrici tangenziali, una saldatrice laser oltre alle classiche macchine da attrezzeria. Il reparto produttivo si sviluppa su una superficie di 2.000 m2 e dispone di un’area dedicata all’aggiustaggio e montaggio dove sono presenti anche due presse prova stampo. “Per gli stampi plastica utilizziamo una pressa manuale per provare le chiusure prima di inviare l’attrezzatura al cliente che stampa internamente. Collaboriamo inoltre con aziende esterne di fiducia per testare gli stampi ad iniezione”, spiega Migliara.

Lampas segue all’interno dei propri reparti produttivi tutto il processo di costruzione stampi, tranne le attività legate ai trattamenti termici e alla rettifica dei diametri esterni.

Centro di lavoro a 5 assi presente in attrezzeria.

Lampas opera sul mercato dei connettori.

Vista del reparto erosione.

I reparti

Gli impianti e i sistemi produttivi in Lampas vengono costantemente rinnovati e migliorati per massimizzare l’efficienza degli stessi. “Negli ultimi due anni abbiamo investito in nuovi centri di lavoro oltre che in nuovi impianti ad elettroerosione a tuffo”, spiega Migliara. L’attrezzeria Lampas è suddivisa in reparti. All’interno del reparto di fresatura sono presenti fresatrici tradizionali per le prime fasi di lavorazione. Nello stesso reparto ci sono tre centri di lavoro a controllo numerico, tre centri ad alta velocità e un centro a 5 assi, fiore all’occhiello dell’azienda. “Sul modello a 5 assi eseguiamo lavorazioni con sottosquadra oppure fresature particolari che non riusciamo a realizzare sulle altre macchine presenti in officina”, afferma Migliara. “È un modello che ci garantisce inoltre elevate finiture superficiali, particolarmente apprezzate dalla clientela”. Anche la fase di rettifica è una parte importante del ciclo produttivo di Lampas, ed è per questo motivo che all’interno è presente personale altamente specializzato. “In questo reparto sono presenti sei rettificatrici tangenziali, delle quali tre a controllo numerico”, sottolinea Migliara. Come per il resto dell’officina, anche il reparto erosione è allestito con macchine di ultima generazione e personale qualificato, indispensabili per mantenere il livello di qualità nella costruzione degli stampi. “Il reparto è equipaggiato con quattro impianti a tuffo e tre a filo, una delle quali in grado di lavorare con fili di piccolo diametro, fino a 0,02 mm.

È un impianto che garantisce estrema precisione; è un modello utilizzato da molte aziende svizzere che realizzano gli ingranaggi degli orologi”, sostiene Migliara. L’azienda torinese ha al suo interno anche un reparto metrologico, dotato di macchina di misura a coordinate, microscopio digitale, rugosimetro e tutti gli strumenti necessari per monitorare l’andamento qualitativo della produzione. “Rispetto al passato, è diventato ormai indispensabile per gli stampisti dotarsi di strumenti per il controllo qualità. All’interno del nostro team di lavoro è infatti presente una figura espressamente dedicata a queste attività”, sottolinea Migliara.

Potente, ma semplice da utilizzare

Le fasi di studio e di progettazione sono alla base di uno stampo di qualità. “La nostra azienda è in grado di offrire servizi di consulenza e di proporre soluzioni per ogni esigenza e problematica richiesta dalla committenza grazie a moderni software e ad uno staff tecnico costantemente formato”, afferma Migliara. L’azienda torinese ha trovato in Vero Solutions un valido partner per il software CAD/CAM, grazie alla soluzione integrata VISI. “Abbiamo iniziato a collaborare con Vero Solutions nel 2000 quando eravamo alla ricerca di un sistema CAD/CAM di alto livello”, spiega Migliara. “Inizialmente abbiamo scelto VISI in quanto lo utilizzavano i nostri committenti più importanti. Ma abbiamo subito compreso le potenzialità di questa soluzione software, che ci ha aiutato molto sia nelle attività di progettazione che in quelle di programmazione dei percorsi utensile. Innanzitutto è un software sviluppato espressamente per il lavoro dello stampista, con capacità e potenzialità molto elevate ma allo stesso tempo semplice da utilizzare”.

Lampas possiede 10 stazioni VISI con i moduli VISI Modelling, VISI Mould, VISI Machining 2,5, 3 e 5 assi, e VISI Electrode. “Una particolarità del software VISI è la completezza e versatilità: il sistema ha applicazioni per tutte le tipologie di stampi, sia dal punto di vista CAD/CAM che di estrapolazione degli elettrodi. Un altro aspetto importante sono i servizi al cliente: qualsiasi problematica possiamo incontrare nella nostra quotidiana attività di progettazione, basta una telefonata e i tecnici di Vero Solutions si attivano immediatamente per darci supporto”, sottolinea Migliara.

Componenti realizzati con stampi prodotti da Lampas.

Chiusura stampo plastica.

Centratura di un elettrodo.

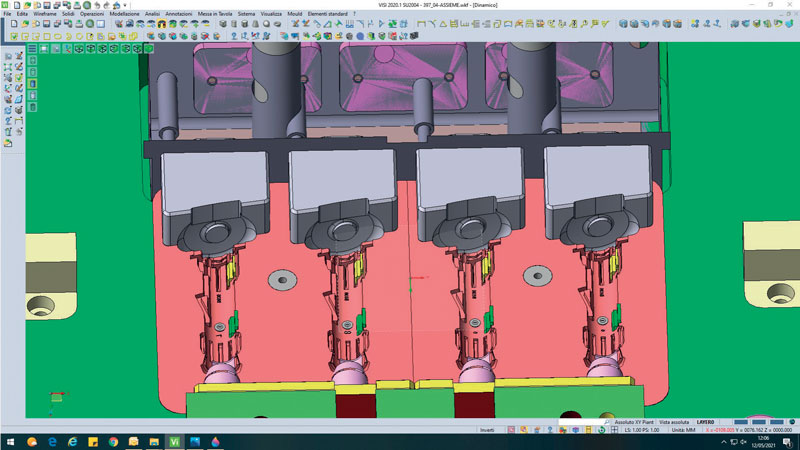

Stampo progettato da Lampas con VISI.

Il progettista viene guidato nello sviluppo del progetto

Per le attività di progettazione Lampas utilizza il modulo VISI Mould, che fornisce automatismi specifici che guidano il progettista nello sviluppo del progetto. Un semplice procedimento guidato, con l’ausilio della disponibilità di numerosi cataloghi di componenti standard dei principali fornitori, conduce fino al termine del progetto. “La creazione e le modifiche dello stampo sono sempre gestite e visualizzate graficamente in tempo reale, consentendo al progettista di verificare il risultato in modo immediato ed efficace”, afferma Migliara. VISI è un potente modellatore di solidi e superfici che combina lo standard di mercato Parasolid per i solidi con la tecnologia Vero per le superfici, gli strumenti di analisi ed il disegno 2D. VISI Modelling offre una completa flessibilità nella costruzione, modifica o correzione di matematiche 3D complesse, il tutto integrato in un unico ambiente condiviso anche dalle altre applicazioni della famiglia VISI. Funzionalità di analisi e correzione del modello matematico sono disponibili e consentono di analizzare il modello per lo stampaggio, rimuovere elementi duplicati, facce filiformi e correggere matematiche corrotte. L’analisi dello sformo del modello permette di verificare ed evidenziare con colori differenti gli angoli di sformo per le diverse facce di un modello. Rimozione di superfici duplicate, riconoscimento di superfici filiformi, pulizia di spigoli con tolleranze (edges) consentono di ottenere una matematica valida lasciando invariata la topologia del modello matematico.

Progettazione dedicata per gli elettrodi

La creazione dell’elettrodo EDM può essere uno dei progetti più complessi e costosi in termini di tempo, per qualsiasi produttore di stampi. Per questo motivo Lampas utilizza il modulo automatizzato VISI Electrode. “Dopo aver identificato le zone che devono essere lavorate con l’elettrodo, VISI Electrode fornisce un modo semplice e veloce per realizzare la geometria dell’elettrodo voluta”, afferma Migliara. La possibilità di selezionare le facce graficamente in modo dinamico, permette un’agevole estrazione delle aree più complesse. VISI Electrode è uno strumento che completa l’esperienza del progettista e combina l’automazione con la possibilità di costruire manualmente la geometria dell’elettrodo. Questa tecnologia combinata fa sì che l’operatore sia sempre nelle condizioni di poter completare o modificare il design dell’elettrodo. I portaelettrodi possono essere creati manualmente, applicando larghezza, profondità o altezza o semplicemente selezionandole da un’ampia libreria. Ove le operazioni di elettroerosione debbano essere eseguite in zone di difficile accesso, il portaelettrodo può essere spostato dal centro dell’elettrodo per consentire alla macchina EDM di lavorare senza collisioni. L’animazione dinamica ed il controllo delle collisioni assicurano che l’elettrodo non interferisca con la geometria del pezzo o dell’inserto. Una volta che l’elettrodo è stato creato, può essere lavorato direttamente da VISI Machining (senza dispendiosi trasferimenti di dati). I dati per la lavorazione ed il posizionamento dell’elettrodo sulla macchina, vengono creati automaticamente ed in questo modo si assicura continuità all’intero processo produttivo. È possibile memorizzare template che contengono la definizione dell’utensile, lavorazioni, velocità, profondità di taglio, ecc. Questi template possono essere riutilizzati su famiglie di elettrodi simili. Applicando il template ad un nuovo elettrodo, vengono creati automaticamente una serie di percorsi utensile utilizzando le stesse impostazioni precedenti. In questa maniera i tempi di programmazione vengono drasticamente ridotti, oltre al vantaggio di utilizzare standard aziendali che sono già stati collaudati su lavori precedenti.