Per la misura e il controllo in macchina

Flessibilità, basso costo di produzione e massima qualità rappresentano il “triangolo magico” per ogni azienda operante nel settore della costruzione stampi. Certo è che il controllo della qualità, inteso come sottosistema, deve offrire un supporto adeguato. Con m&h 3D Form Inspect, la divisione Machine Tool Metrology (MTM) di Hexagon, già M&H Inprocess, ha creato una soluzione che incrementa la produttività, riduce i costi di produzione e garantisce un’elevata flessibilità.

di Alberto Marelli

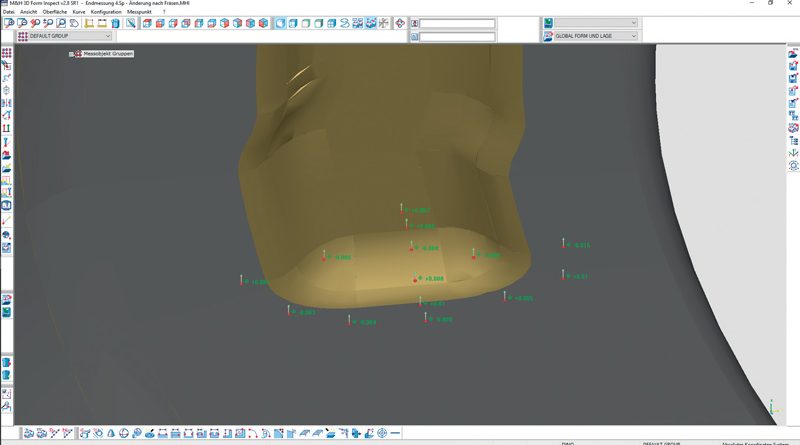

La misurazione e il controllo di qualità sulla macchina utensile stanno diventando sempre più importanti negli impianti di produzione innovativi, come ad esempio nel settore della costruzione di stampi. Durante una lavorazione è infatti possibile incorrere in diversi tipi di problematiche: dall’errore della macchina-scostamento cinematico agli errori dell’utensile prima e durante la lavorazione, fino agli errori umani. Per aiutare le aziende a ridurre al minimo queste complicazioni, Hexagon MTM propone m&h 3D Form Inspect, software che permette, in modo facile e rapido, di misurare direttamente sulla macchina utensile, su tutte le facce e con tutti gli assi, pezzi geometrici e forme complesse, fornendo un rapporto di controllo dettagliato. Ciò permette un risparmio di tempo, garantisce la sicurezza e migliora la qualità. m&h 3D Form Inspect, disponibile per tutti i controlli numerici presenti sul mercato, assicura diversi vantaggi alle aziende manifatturiere:

- uso intuitivo e realizzazione di funzioni di misura complesse senza bisogno di nozioni preliminari sulla programmazione;

- risultati di misura affidabili con la calibrazione in tempo reale, RTC – Real Time Calibration;

- controllo semplice e sicuro di superfici a forma libera e pezzi geometrici su macchine a 3 e 5 assi;

- lavorazione di finitura semplice per superfici critiche, grazie all’adattamento Best Fit di pezzi finiti;

- opzione di automatizzazione con m&h 3DFI JobMaster.

Tra le funzioni standard del software segnaliamo il controllo di superfici a forma libera, il controllo di pezzi geometrici come coni, fori, cilindri, ecc., la determinazione di posizioni angolari su superfici e pezzi geometrici, la valutazione delle tolleranze di forma e di posizione nonché il supporto di stili a croce.

Ma entriamo ora più nei dettagli delle caratteristiche di m&h 3D Form Inspect.

Massima precisione

Innanzitutto il software è disponibile, in opzione, con un supporto completo al quarto e quinto asse che garantisce la misura su tutti i lati del pezzo, in sottosquadro o di geometrie inclinate, nello spazio, il rilievo e l’eliminazione degli errori cinematici del quarto e quinto asse attraverso la strategia di calibrazione brevettata “Massima precisione”. Da sottolineare inoltre che gli scostamenti rilevati sono compensati durante la misura.

La strategia di calibrazione “Massima precisione” è la funzione più di spicco nonché quella raccomandata da Hexagon.

In questo caso, il tastatore viene calibrato sulla sfera di calibrazione per ogni direzione di contatto ed in ogni posizione degli assi rotativi. Vengono calibrati esattamente i punti e i vettori di tastatura che erano stati stabiliti sul modello 3D come punti di misura. I punti di misura con vettori di tastatura uguali vengono calibrati una sola volta e poi memorizzati permettendo di risparmiare tempo.

La funzione RTC – Real Time Calibration è in grado di eliminare diversi errori ed incertezze:

- gli errori dovuti all’imprecisione della presa del tastatore sul mandrino vengono compensati;

- cambiamenti cinematici nel campo di lavoro sono rilevati e compensati automaticamente durante il procedimento di misura;

- le derive termiche nell’area di lavoro vengono rilevate e misurate e compensate durante la valutazione dei risultati;

- differenze nel comportamento dell’asse, quali eventuali errori di inseguimento, vengono riconosciute ed eliminate durante il procedimento di misura;

- il ritardo caratteristico del sistema di misura del tastatore viene eliminato tramite la calibrazione vettoriale.

La miglior posizione per minimizzare gli errori

Ulteriore punto di forza del software m&h 3D Form Inspect è la funzione

Best-Fit, che attraverso la misura di pochi punti significativi, è in grado di calcolare la miglior posizione per minimizzare gli errori. Ciò significa che se si ha un pezzo di cui non riesce a rilevare con precisione l’orientamento e la posizione (ad esempio un componente realizzato in stampa 3D o un pezzo aeronautico) è possibile posizionarlo in maniera approssimata, rilevare i punti significativi, calcolare il Best-Fit con 3D Form Inspect e applicare una rototraslazione al sistema di coordinate ed eseguire il programma di lavorazione (anche a 5 assi) sulla nuova terna come se il pezzo fosse stato posizionato con precisione ed allineato perfettamente. Le applicazioni più interessanti di questa funzione sono in presenza di pezzi realizzati con stampa 3D, staffaggio con piani magnetici o sotto vuoto (entrambi questi sistemi possono provocare un piccolo movimento del pezzo durante il serraggio e non garantire il perfetto posizionamento/allineamento).

L’utilizzo della funzione di Best-Fit è molto semplice, rapido e preciso e permette un notevole risparmio di tempo (fino a sei-dieci volte più rapido di sistemi convenzionali di centraggio) nonché una garanzia assoluta di precisione e qualità. Concludiamo l’analisi dei punti di forza del software con il modulo supplementare 3DFI JobMaster. Questo modulo permette di gestire elementi strutturali diversi con le giuste operazioni di misura e Best-Fit, e crea automaticamente i protocolli di misura. L’operatività senza presenza umana risulta così considerevolmente semplificata, oltre a disporre di possibilità del tutto nuove per un’efficiente produzione automatizzata.