Una forte passione verso l’innovazione

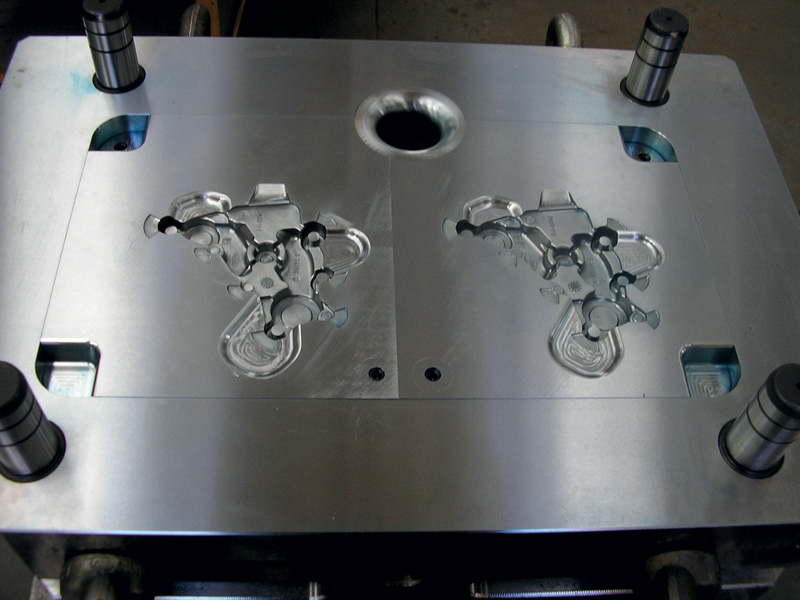

Attiva da oltre trent’anni nella progettazione e costruzione di stampi per pressofusione per i settori automotive, illuminazione, arredamento

e medicale, TG Stampi ha introdotto lo scorso anno in attrezzeria un nuovo centro di lavoro a cinque assi di C.B. Ferrari in grado di garantire elevate precisioni e finiture superficiali nella lavorazione di stampi di medio-grandi dimensioni.

L’innovazione, sia tecnologica che di processo, è sempre stata il tratto distintivo di TG Stampi, azienda lombarda punto di riferimento nella progettazione e costruzione di stampi e stampi tranciabave per pressofusione in leghe di alluminio o magnesio, per i settori automotive, illuminazione, arredamento e medicale. “Nel corso degli anni, la nostra azienda ha acquisito una profonda esperienza anche nella produzione di stampi termoplastici, per produrre elementi di design con un alto livello di precisione e accuratezza estetica, che vengono utilizzati nell’industria dell’arredamento, illuminazione e medicale”, spiega Salvatore Cipitì, titolare della società insieme a Tomaso Gariboldi, Francesca Gariboldi e Angelo Citterio. L’azienda è infatti gestita da quattro soci altamente qualificati e con notevole esperienza in ogni area aziendale, dai reparti produttivi fino all’amministrazione. TG Stampi opera sia a livello nazionale che internazionale, verso Paesi come Germania, Austria, Cina e Messico. “Per il futuro, il nostro obiettivo è ampliare ulteriormente la percentuale di fatturato dedicata all’export”, afferma Cipitì.

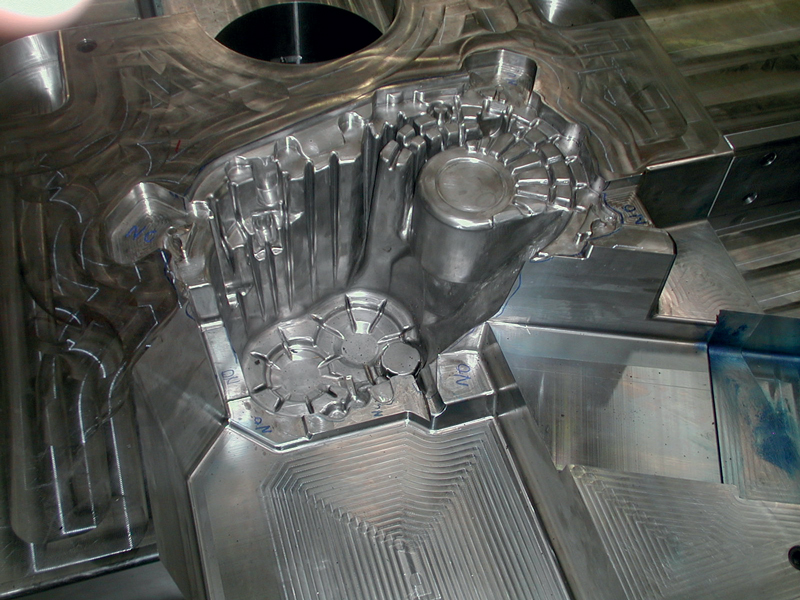

L’esperienza maturata da TG Stampi permette all’azienda di progettare e sviluppare gli stampi per i settori di mercato più esigenti.

Il team di TG Stampi accanto al centro di lavoro a 5 assi D432 di C.B. Ferrari.

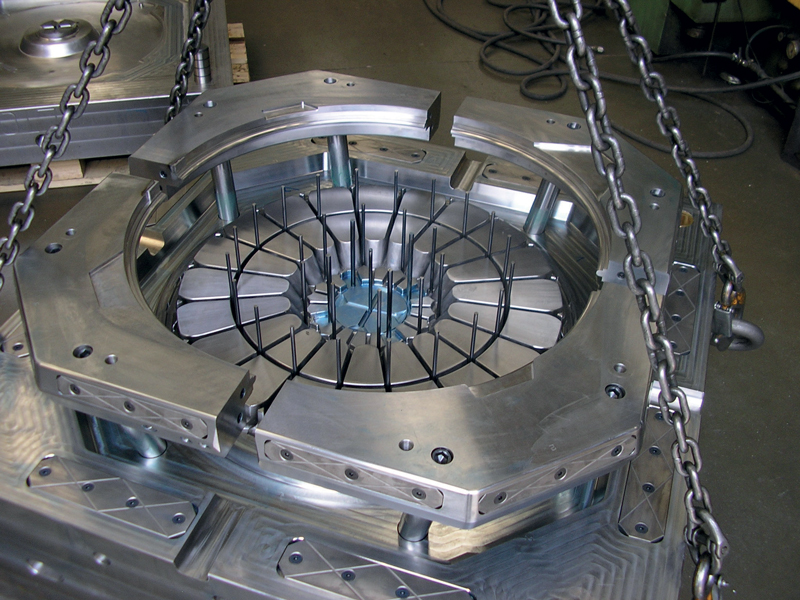

Grazie al centro di lavoro a portale fisso D432, equipaggiato con testa bi-rotativa, TG Stampi è in grado di eseguire lavorazioni su 5 facce su matrici di grandi dimensioni e pesi elevati con un unico posizionamento.

Una crescita costante

Fondata nel 1989, TG Stampi ha iniziato la propria attività con la costruzione di piccoli lotti meccanici di produzione. “Dopo circa tre anni abbiamo iniziato a costruire i primi stampi e ci siamo trasferiti nella nuova sede di Besana Brianza (MB). Dalla fondazione l’azienda è cresciuta costantemente, fino ad arrivare agli attuali undici dipendenti, affermandosi in un settore estremamente competitivo come quello della costruzione stampi per pressofusione, collaborando con le fonderie che riforniscono grandi gruppi come Bosch e Mercedes”, sottolinea Cipitì.

A conferma della crescita aziendale, TG Stampi ha acquisito recentemente un nuovo capannone per l’inserimento di macchine in grado di gestire la costruzione di stampi sempre più grandi. “Siamo in grado di realizzare dai 30 ai 35 stampi l’anno, con dimensioni fino a 1.500×1.800 mm, con pesi fino a 20 t”, afferma Cipitì.

Co-design e simulazione

TG Stampi è una realtà che segue il cliente a 360 gradi. I servizi dell’azienda brianzola partono dal co-design, passando alla prototipazione e industrializzazione del pezzo, fino ad arrivare alla produzione di piccole preserie grazie alla collaborazione con aziende partner. “Riteniamo che un progetto ben fatto sia il risultato di due fasi preliminari fondamentali svolte in collaborazione con i propri progettisti e il committente: il co-design e la simulazione”, sostiene Cipitì. “In entrambe le fasi la collaborazione con il cliente è fondamentale per individuare e condividere immediatamente eventuali criticità del progetto e proporre soluzioni alternative attraverso un’attenta analisi dei processi strutturali e dinamici della pressofusione e dei circuiti termici dello stampo. Questo know-how si traduce in una regolazione ottimale delle materozze e dei circuiti di controllo della temperatura all’interno dello stampo. I benefici che ne derivano sono una significativa riduzione del tempo ciclo di pressofusione degli scarti e una riduzione dei costi di produzione”.

La cura e l’attenzione che TG Stampi dedica ad ogni fase del processo produttivo si traduce in prodotti di particolare valore aggiunto, coniugando le esigenze del design con quelle della produzione.

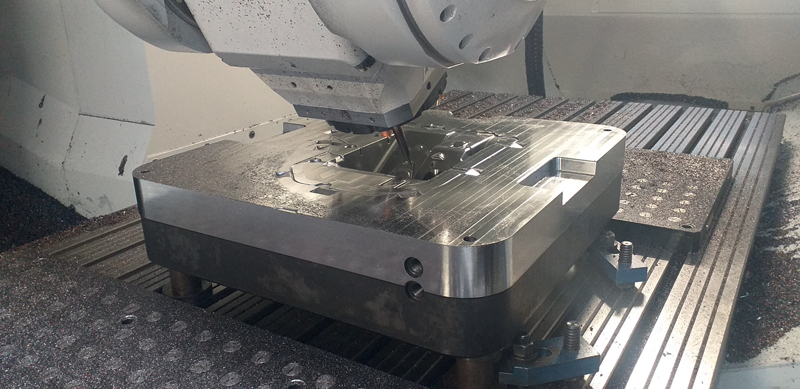

Lavorazione sul centro D432 di C.B. Ferrari.

Sul centro D432 è applicata una testa a due assi continui Torque con una rotazione sugli assi rispettivamente sull’asse C di ±240° (±360° in opzione) e sull’asse A di ±100°.

Qualità e alta precisione

La struttura produttiva di TG Stampi è in grado di seguire internamente l’intero ciclo produttivo della costruzione stampi, eseguendo tutte le fasi della produzione, dalla sgrossatura dello stampo in acciaio, attraverso i sistemi di fresatura, elettroerosione e rettifica, nonché l’assemblaggio e la regolazione dello stampo. “Esternamente affidiamo solo i trattamenti termici, le forature profonde e la costruzione della carcassa del portastampo; il cuore dello stampo – matrice, figura e parti stampanti – è realizzato all’interno grazie allo sviluppo nel corso degli anni di strategie di lavoro che ci permettono di garantire la qualità e la precisione richiesta dal cliente”, spiega Cipitì.

Gestione integrata della produzione

Per entrare più nel dettaglio del parco macchine di TG Stampi, i reparti produttivi sono dotati di sei centri di lavoro ad alta velocità a 3, 4 e 5 assi, due macchine ad elettroerosione a tuffo e due a filo, due rettificatrici, un tornio a CNC e due torni manuali oltre a una pressa prova stampo. “I nostri processi produttivi hanno raggiunto un alto livello di automazione e oggi l’azienda può vantare sistemi di gestione della produzione e del design completamente integrati, che permettono di controllare tutti i processi in modo puntuale, per rispettare i tempi di consegna ed eliminare gli errori dovuti a interventi manuali”, sottolinea Cipitì.

Lavorazioni su 5 facce con un unico posizionamento

Come abbiamo visto finora, TG Stampi punta sull’innovazione e continua ad investire in attrezzature tecnologiche di produzione. Ed è a questo punto che entra in gioco il costruttore C.B. Ferrari, che grazie alle proprie macchine permette all’azienda brianzola di soddisfare le esigenze dei propri clienti. A conferma di ciò, una parte importante dei centri di lavoro presenti in attrezzeria appartiene proprio al marchio C.B. Ferrari. “La nostra collaborazione con C.B. Ferrari è iniziata nel 1995 grazie al consiglio di un nostro operatore che in passato aveva utilizzato le macchine di questo costruttore. Il primo modello acquistato è stato un centro di lavoro a tre assi B13, una macchina compatta che si è rivelata veloce ed estremamente precisa”, afferma Cipitì. “Visti i risultati che ci ha garantito il centro di lavoro B13, nel corso degli anni abbiamo continuato ad investire in questo marchio, acquistando in totale cinque macchine di dimensioni sempre più grandi”, spiega Cipitì. L’ultimo ingresso nel reparto fresatura è stato il centro di lavoro a 5 assi a portale fisso D432, acquistato da TG Stampi lo scorso anno. “Quando abbiamo deciso di acquistare un centro di lavoro più grande, ci siamo rivolti direttamente a C.B. Ferrari, un’azienda che ci ha garantito negli anni non solo una riduzione dei tempi di lavorazione dello stampo, ma anche un’elevata finitura superficiale”, sostiene Cipitì. “Grazie al centro di lavoro D432, equipaggiato con testa bi-rotativa, siamo in grado di eseguire lavorazioni su 5 facce su matrici di grandi dimensioni e pesi elevati con un unico posizionamento”. Il vantaggio di questa soluzione è che il pezzo non deve più ruotare su una tavola girevole, ma è la testa che ruota intorno al pezzo.

TG Stampi è in grado di realizzare dai 30 ai 35 stampi l’anno, con dimensioni fino a 1.500×1.800 mm, con pesi fino a 20 t.

La struttura produttiva di TG Stampi è in grado di seguire internamente l’intero ciclo produttivo della costruzione degli stampi.

Precisione, prestazioni dinamiche e rigidità

Il centro di lavoro D432 di C.B. Ferrari ha un’architettura a portale fisso, costruita completamente in ghisa (HB 200÷220) che viene sottoposta a un trattamento di normalizzazione della durata di almeno 92 ore. Questo processo elimina completamente torsioni e flessioni dalla struttura. “Grazie alla struttura a portale fisso, il centro di lavoro è in grado di generare un’ottima combinazione tra precisione, prestazioni dinamiche e rigidità”, afferma Cipitì. Le due colonne porta traversa sono appoggiate a terra e fissate al basamento della macchina, il braccio applicato alla traversa della macchina esegue gli spostamenti dell’asse trasversale (Y) e verticale Z), mentre la tavola esegue lo spostamento longitudinale (X). Da sottolineare che tutti gli assi sono asserviti da motori e azionamenti digitali. Sul braccio è applicato un sistema di bilanciamento idraulico (azoto/olio), che ne compensa il peso e permette di avere alta sensibilità e migliori precisioni dell’asse Z. Le guide di scorrimento sono del tipo “monorail”, ad elevata precisione e con grande capacità di carico. Questo sistema garantisce un’alta durata di utilizzo, praticamente senza alcun tipo di manutenzione. “La grande rigidità della macchina, oltre a ottime precisioni dimensionali e migliori finiture superficiali, garantisce un aumento della vita utensile migliorando così l’ottimizzazione del processo produttivo”, dichiara Cipitì. “Grazie al centro D432 sono riuscito a raggiungere elevati avanzamenti durante la lavorazione di componenti di stampi (dimensioni 1.800x600x400 mm) che dopo la fase di tempra si erano deformati di 6 mm, fresando con passate di 2 mm senza che la macchina accusasse la minima vibrazione”. Grazie alle sue ampie corse – 3.000 mm per l’asse longitudinale, 2.200 mm per l’asse trasversale e 1.000 mm per l’asse verticale -, la sua precisione e l’elevata dinamica dei movimenti di lavoro (la massima velocità di avanzamento degli assi lineari arriva a 40 m/min), la macchina è infatti particolarmente apprezzata dai costruttori di stampi plastica e pressofusione. “Un’ulteriore caratteristica di questo modello è la tolleranza di precisione che riesce a garantire: siamo in grado di mantenere il centesimo con una sola passata di finitura, senza effettuare un secondo ripasso”, sottolinea Cipitì. Sul centro D432 è applicata una testa a due assi continui Torque con una rotazione sugli assi rispettivamente sull’asse C di ±240° (±360° in opzione) e sull’asse A di ±100°. L’elettromandrino ha un regime di rotazione di 20.000 giri/min con potenza 50 kW, una coppia di 90 Nm e attacco mandrino HSK A63. Sono comunque disponibili differenti tipologie di teste con flangia singola o doppia e diversi tipi di motorizzazioni dell’elettromandrino. Il centro di lavoro D432 è equipaggiato con il controllo numerico Heidenhain TNC 640 HSCI, che permette alla macchina di raggiungere le migliori performance, sia in termini di velocità di esecuzione che di precisione sui 5 assi. “I nostri operatori hanno acquisito nel corso degli anni una tale esperienza che riescono a sfruttare al meglio le caratteristiche delle macchine a marchio C.B. Ferrari”, sostiene Cipitì.

Un efficiente servizio post vendita

Oltre alla qualità delle macchine, TG Stampi si ritiene soddisfatta anche dal servizio offerto da C.B. Ferrari, sempre efficiente e puntuale, secondo l’azienda brianzola. “Per qualsiasi nostro problema, C.B. Ferrari risponde in maniera tempestiva. Nel momento che chiamo l’assistenza, il giorno dopo il tecnico C.B. Ferrari è da noi in officina per ridurre al minimo i tempi di fermo macchina, e questo è un aspetto che teniamo in forte considerazione quando scegliamo un fornitore”, conclude Cipitì.