Al servizio dello stampista

VISI 2021 è la nuova versione del noto sistema CAD/CAM per la progettazione e produzione nell’industria degli stampi. La versione è caratterizzata da una serie di funzioni e miglioramenti che permettono allo stampista di risparmiare tempo e di aumentare la propria produttività.

A causa della situazione che stiamo quotidianamente vivendo, quest’anno Vero Solutions non ha potuto organizzare i tradizionali user meeting/giornate tecnologiche per presentare al pubblico le novità che caratterizzano la più recente release di VISI. Nonostante questo impedimento, dallo scorso ottobre,

i costruttori di stampi possono beneficiare delle novità introdotte nella versione VISI 2021, caratterizzata da una serie di nuove funzioni e miglioramenti che permettono allo stampista di risparmiare tempo e di aumentare la propria produttività. Le interfacce, ad esempio, sono state aggiornate per l’importazione file da sistemi CAD esterni. Sono disponibili due librerie di importazione basate su due fornitori diversi in modo da offrire la maggiore possibilità di lettura. Per quanto riguarda l’interfaccia utente è ora possibile agganciare le finestre di dialogo all’esterno dell’applicazione sul secondo monitor. È stata attivata la trasparenza dello sfondo ed è stato rivisto lo stile delle stesse in generale per una migliore usufruibilità: profilo utente su barra di stato; forma del cursore configurabile; tasto destro per chiudere il comando; mantieni ultima modalità di selezione; palette colori aumentata.

Modellatore di solidi e superfici

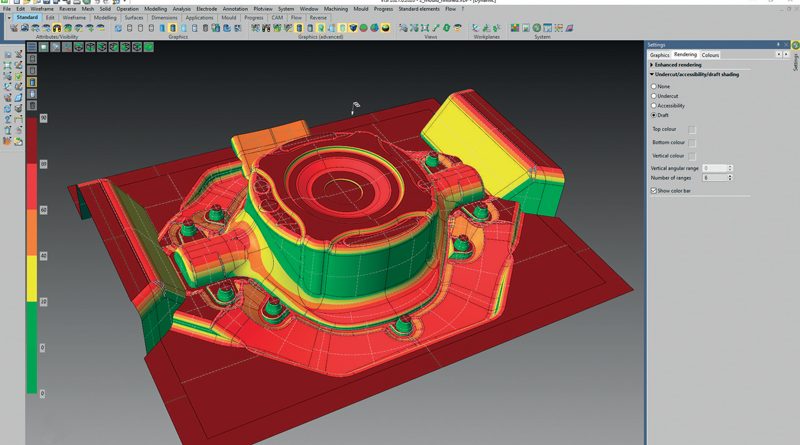

L’analisi CAD beneficia di una nuova funzione che migliora le modalità di ombreggiatura in fase di analisi della geometria per valutare i sottosquadra e la conseguente accessibilità a quelle zone con un’analisi al volo rispetto a una direzione. È la tecnica utilizzata in precedenza, ma estesa a più gamme. I colori e i valori angolari di ogni intervallo possono essere modificati semplicemente cliccando sui colori o sulle etichette numeriche nella barra degli strumenti grafici. Le funzioni di riparazione utilizzate nel comando Ripara Facce Invalide sono ora integrate nel comando Validazione. Ora è anche possibile “zoomare” su qualsiasi potenziale problema utilizzando la funzione Auto Zoom.

Reverse engineering

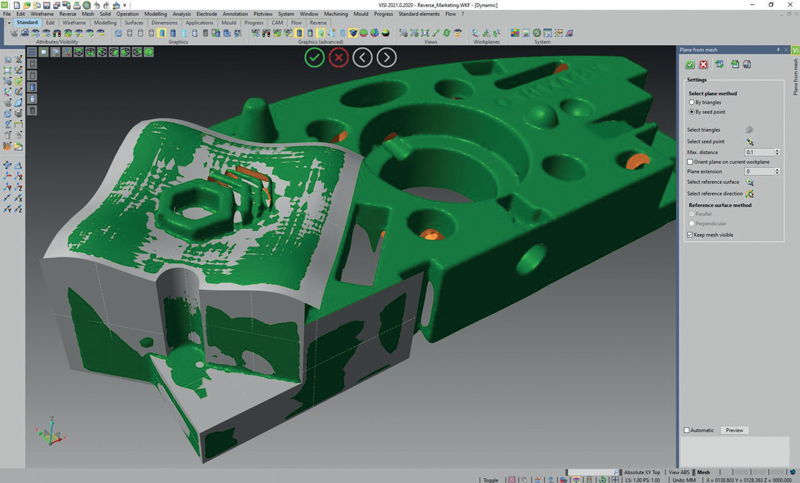

Gli sviluppi del modulo Reverse migliorano i processi di Reverse e Casting (Figura 1). L’operazione di scansione con la vista ombreggiata, dà un feedback migliore e più veloce. I progetti di Reverse beneficiano ora di una creazione di superfici più rapida e precisa. Con la funzione Scansione Punti, la nuvola di punti ombreggiata viene ora mostrata durante l’operazione di scansione, dando all’operatore una visione immediata di ciò che è stato correttamente scansionato per capire se qualche parte è mancante o deve essere scansionata in modo migliore. È stata aggiunta inoltre un’opzione per creare automaticamente una mesh come risultato della scansione, particolarmente utile quando è richiesto un risultato rapido piuttosto che dettagliato.

Le migliorie apportate al rilevamento durante il processo di inversione rilevano ora il diametro corretto del pezzo in relazione alla posizione dei punti rilevati. È stata aggiunta una funzione di tastatura Circle/Slot per la tastatura e la ricostruzione di un cerchio o di una scanalatura, che offre diverse opzioni per garantire che l’elemento tastato sia della dimensione e posizione corretta. La nuova funzione di Tastatura Curva consente all’utente di rilevare una curva appoggiata sul pezzo. Ciò può far risparmiare tempo laddove le curve siano sufficienti alla ricostruzione della forma. Queste possono essere usate per creare le relative superfici, evitando la necessità di creare una mesh completa del pezzo. Tutte le caratteristiche relative alla creazione di superfici quando si lavora su piani, raggi e coni della mesh, sono state riviste, portando ad un risparmio di tempo e ad una migliore qualità delle superfici durante la preparazione del modello. È stata inoltre inserita la possibilità durante la creazione della superficie di selezionare una direzione e aggiungere dei vincoli (parallelo, perpendicolare o concentrico). È stata aggiunta infine una funzione Mesh to Advanced Surface per creare una superficie di buona qualità, che rappresenta un’alternativa al comando standard Mesh to Surface.

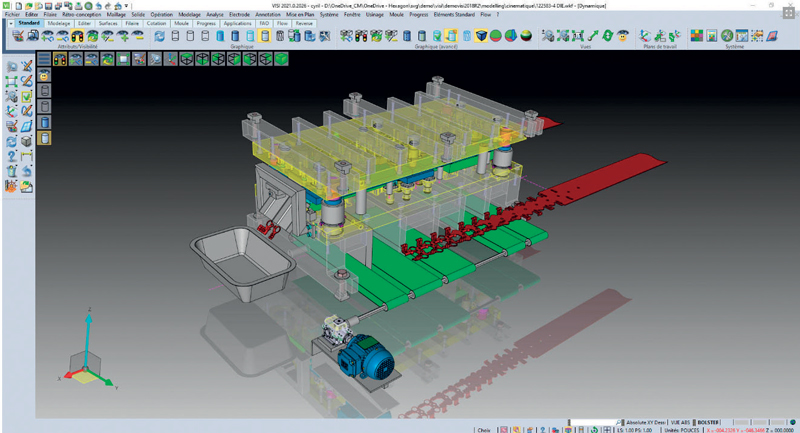

Progettazione stampi plastica e pressofusione

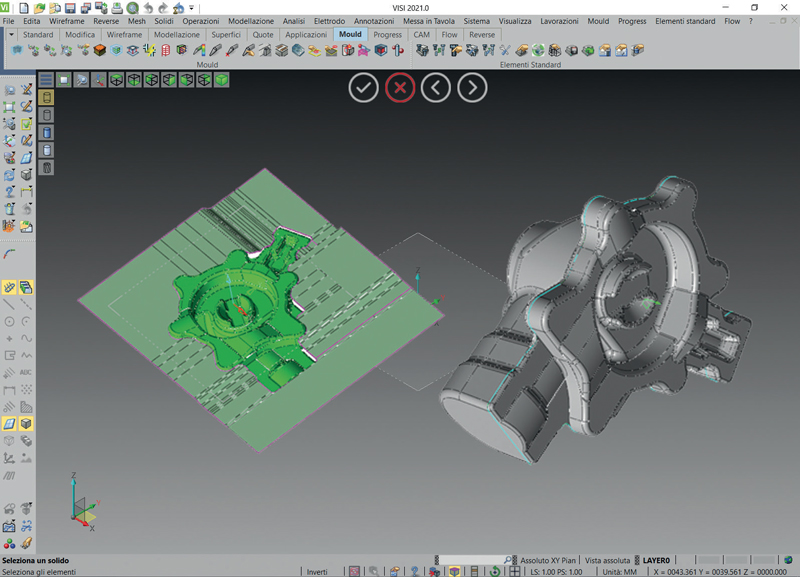

All’interno del modulo Mould, le opzioni aggiuntive ai comandi esistenti, insieme alle nuove funzionalità, facilitano notevolmente la gestione delle posizioni dei pezzi. Con Body to Mould, c’è una nuova opzione per selezionare più elementi, inclusi solidi e superfici, e spostare i particolari selezionati nella posizione stampo (Figura 2).Con Mould to Body, il sistema permette inoltre di riportare lo stampo completo in posizione Body, facilitando gli operatori che utilizzano la macchina di misura nelle attività di verifica dimensionale riferite alla posizione “macchina”. Quando si naviga tra i pezzi dello stampo, il sistema elenca quelli che sono stati definiti come “corpo a stampo”, mostrando tutti i dati rilevanti:

– gestione parti stampo;

– reset scala per ritiro;

– etichettatura estrattori;

– aumentata velocità caricamento portastampi;

– catalogo Hasco con piastre forate;

– aggiornamenti su tutti i cataloghi dei componenti normalizzati;

– circuiti di raffreddamento con sicurezza sulle interferenze;

– nuova modalità per inserti ed eventuale lavorazione ad elettroerosione a filo degli stessi.

I “valori di scala non uniformi” possono ora essere definiti dall’utente e il sistema imposta automaticamente i dati relativi al ritiro in un campo speciale nell’Assembly Manager (Bill of Material). I dati definiti “ritiro” possono essere modificati con la funzione “reset scale on parts”.

Analisi e simulazione dello stampaggio

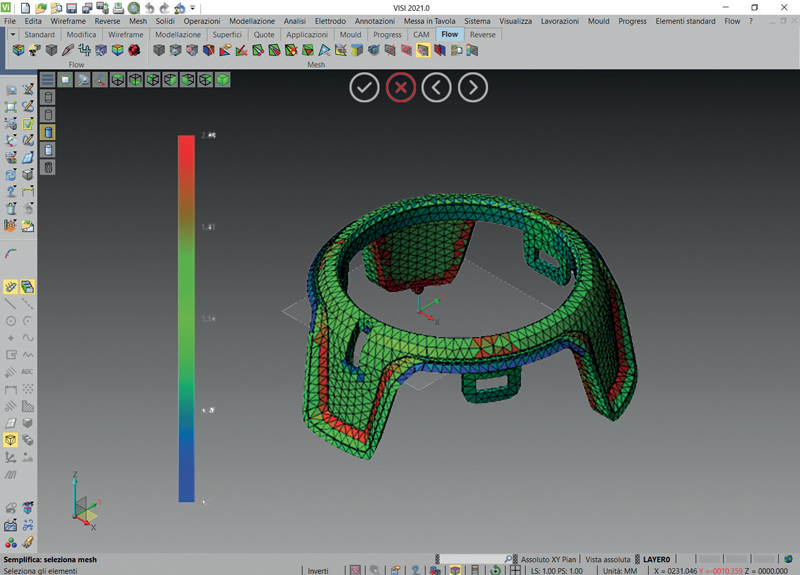

Nel modulo VISI Flow, l’integrazione delle ultime librerie di mesh MSC garantisce risultati più consistenti, riducendo il numero di possibili elementi degenerati e la creazione di cave “non corrette”. Di conseguenza, si otterrà un modello completamente chiuso e che possa garantire un calcolo di spessore ancor più preciso. Tra le altre novità, segnaliamo: migliorato il calcolo dello spessore anche su grandi variazioni sullo stesso componente (Figura 3); possibilità di comparare i dati di due o più materiali; passaggio diretto dei canali di raffreddamento dal Mould al Flow Thermal; calcolo della deformazione ovale migliorato; esportazione dei dati locali di rigidità per successiva analisi strutturale (su MSC).

Per la progettazione di stampi progressivi

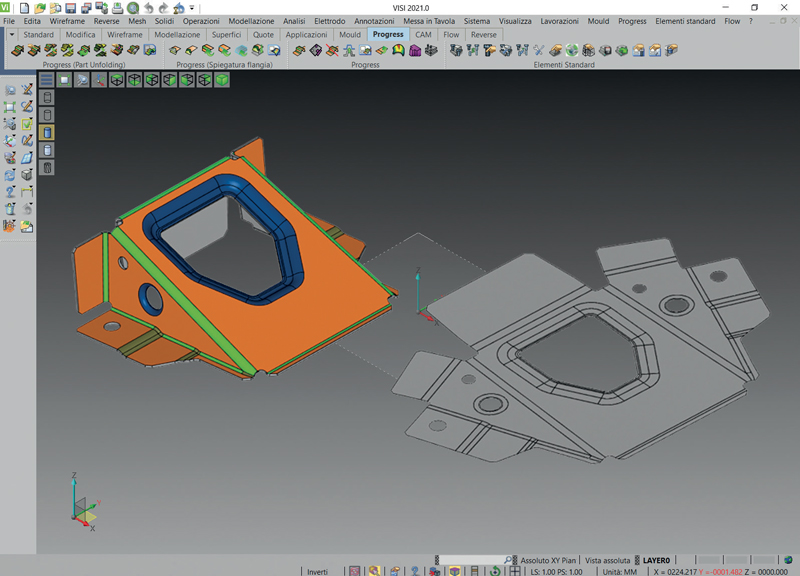

Per fornire una soluzione potente e completa al nuovo approccio di spiegatura lamiera, sono state incluse caratteristiche aggiuntive per flange e curve non lineari con l’obiettivo di studiare e modificare una parte preservandone i collegamenti tra le diverse fasi di spiegatura.

La funzione Definizione Parte è stata migliorata, fornendo una migliore e più veloce analisi del pezzo, identificando i diversi tipi di faccia, definendo il materiale e impostando lo sviluppo delle pieghe lineari. Si possono impostare diversi colori, relativi a diversi valori di fibre neutre, dando una rapida identificazione delle pieghe lineari e del valore delle fibre. Dopo aver analizzato automaticamente il pezzo, VISI 2021 permette ora di modificare il riconoscimento delle facce, fornendo una descrizione di avvertimento, in modo che l’utente possa capire meglio la geometria delle pieghe, rendendo più facile decidere un eventuale approccio diverso. Una nuova funzione gestisce lo sviluppo della flangia sul pezzo analizzato e ne mostra il risultato in modalità anteprima, in modo che l’operatore possa valutare il risultato e impostare diversi parametri, mantenendo il collegamento con il pezzo originale (Figura 4). Questo ricalcola automaticamente la parte flangiata, in modo che tutte le parti collegate possano essere ricostruite in riferimento ad una modifica sull’originale. Da sottolineare anche la nuova funzione Esporta a Stampack Xpress. Questa funzionalità fornisce un collegamento diretto da VISI a Stampack Xpress esportando tutti i dati relativi al fine di simulare e valutare il processo di stampaggio definito in VISI utilizzando Stampack Xpress.

Digital Twin

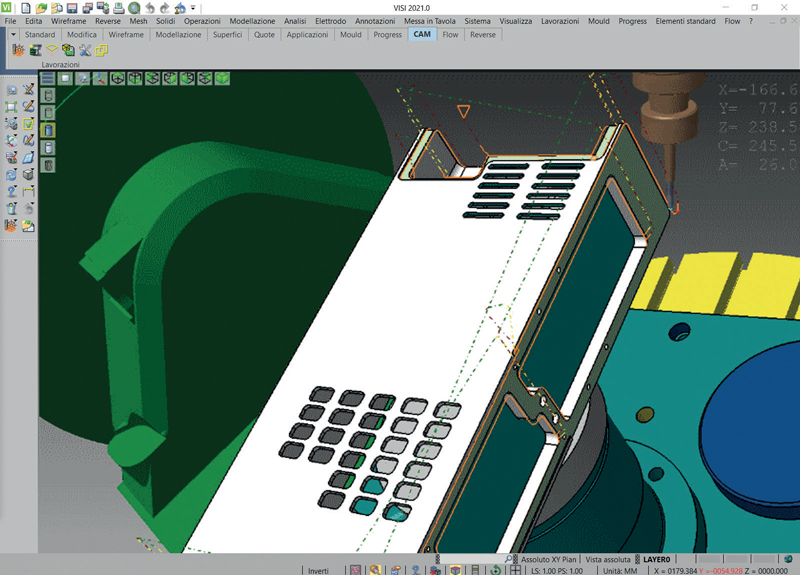

Un’interfaccia con il simulatore di codice ISO di Hexagon, NCSIMUL Advanced, è disponibile in opzione in VISI 2021. NCSIMUL gestisce l’intero processo di simulazione del programma NC nella macchina utensile selezionata. I punti più significativi sono:

– leggere e simulare qualsiasi codice ISO e le macro della macchina utensile;

– analisi del programma per rilevare errori di sintassi prima della simulazione stessa;

– rimozione precisa del materiale e simulazione della macchina;

– editor del programma G-code integrato per la modifica online;

– analisi dimensionale;

– analisi e ottimizzazione delle condizioni di taglio.

Programmazione delle macchine EDM a filo

VISI 2021 introduce un nuovo comando che duplica una macchina per elettroerosione a filo esistente, migliorando la gestione del progetto per gli utilizzatori che utilizzano due o più modelli diversi dello stesso costruttore di macchine per erosione a filo. Tra le modifiche più importanti, segnaliamo:

– gestione del punto iniziale con opzione stacchi multipli;

– funzione di estensione del profilo per lavorare anche su feature chiuse in modalità “aperta”;

– nuove opzioni per Distanza di approccio automatica;

– macchina ACVision: nuove opzioni di infilaggio.