Una rapida modifica degli stampi

Il deposito diretto del metallo (DMD) può essere più veloce fino al 250-330% rispetto al rivestimento laser manuale. I nuovi sistemi di saldatura laser possono essere equipaggiati con un ugello per polveri sviluppato di recente da O.R. Lasertechnologie che consente l’accumulo su strati completamente automatico. Questa soluzione offre un enorme potenziale, tra l’altro, per applicazioni di stampi e utensili nelle piccole e medie imprese.

di A.M.

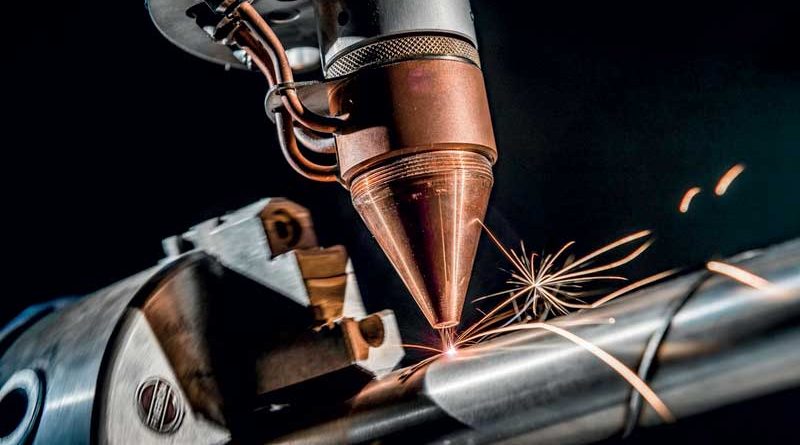

Dall’inizio del XXI secolo, il rivestimento laser si è affermato come un processo molto efficace per la modifica e la riparazione di stampi ad iniezione e filiere. Un nuovo e ulteriore metodo di produzione sta portando questo processo al livello successivo: il DMD con un ugello per polvere coassiale. A differenza del convenzionale rivestimento laser, che di solito richiede un saldatore per alimentare il filo di riempimento quasi interamente a mano, il nuovo sistema è completamente automatizzato e altamente preciso. Questo aumenta enormemente la produttività. Con il DMD, un ugello per polvere coassiale alimenta la polvere metallica nel raggio laser su una superficie esistente. Il processo può essere completamente automatizzato e funziona anche con sistemi laser con una potenza media di soli 300 W. Può essere utilizzato su superfici tridimensionali e si presta a una vasta gamma di utilizzi: migliorare le superfici, modificare forme e ripristinare strumenti danneggiati di stampaggio, punzonatura e stampaggio ad iniezione e filiere in condizioni come nuove.

Maggior produttività

I vantaggi associati a questo processo AM hanno conquistato anche la HWF, una società di produzione di stampi e utensili ad Eppertshausen, in Germania. Una delle sfide che HWF vuole affrontare è quella di costruire una struttura di 300x20x20 mm (pari ad un volume di 120.000 mm³) con un classico materiale per lo stampo (AISI H11, uno degli acciai più utilizzati a livello internazionale per la lavorazione a caldo e uno dei più resistenti all’usura). In passato, strutture come questa venivano costruite strato dopo strato con un rivestimento laser alimentato a filo per evitare il rischio di crepe, deformazioni e alterazioni delle proprietà del metallo. Il saldatore impiegava tra le 60 e le 80 ore per completare l’operazione.

Oggi, HWF utilizza un sistema di saldatura equipaggiato con un ugello per polveri sviluppato di recente da O.R. Lasertechnologie in grado di creare la stessa struttura applicando strati con uno spessore di 250 μm ad una velocità di 5.000 mm³ all’ora. Il lavoro può quindi essere completato in sole 24 ore con una potenza laser di soli 400 W. La richiesta di tempo per la finitura mediante EDM o per la fresatura è significativamente diminuita. Il risultato è una struttura di alta qualità priva di crepe, perfettamente fusa con il materiale di base e con una durezza di 45-65 HRC. Non è più necessario un lungo periodo di preriscaldamento delle matrici. Il materiale di base è molto meno condizionato rispetto al rischio di crepe e di rottura che spesso vengono causati dai metodi di riparazione convenzionali. Le matrici sono pronte per essere riutilizzate dopo un breve periodo di tempo. Markus Fischer, l’amministratore delegato di HWF, è entusiasta: “Il rivestimento laser rimane un must per la produzione di utensili e stampi. Il DMD ci ha reso ancora più produttivi, permettendoci di adottare un approccio diverso quando gli stampi cambiano. Lo abbiamo integrato saldamente nel nostro processo e nel panorama CAD/CAM”. Anche i costi dei materiali sono ridotti, poiché il processo DMD produce geometrie che si avvicinano molto ai contorni finali. Quindi è richiesta soltanto una piccola quantità di lavorazione finale. Le macchine O.R. Laser sono distribuite in Italia da Sverital S.p.A. di Cologno Monzese (MI).