La nuova visione della pressocolata secondo IDRA

Dopo le giga macchine, arriva la tecnologia LPF, colata a bassa pressione con forgiatura finale. Riccardo Ferrario, Direttore Generale di Idra, ne spiega i vantaggi e le potenzialità

di Mario Conserva

La nuova proposta tecnologica della Idra si chiama LPF, Low Pressure Forging, cioè colata con riempimento a bassa pressione e forgiatura finale del metallo durante la solidificazione. E’ facile esporre il concetto, pensiamo ai vantaggi in termini di produttività della colata a pressione, aggiungiamoci la bassa pressione, che ottimizza i meccanismi di riempimento dello stampo, e lo stampaggio a caldo, una trasformazione plastica che abbatte i difetti metallurgici di colata: otteniamo così il processo di formatura sognato da tutti i progettisti per ottenere un getto di fonderia in alluminio di alta qualità, adatto a produzioni di serie ed economicamente competitivo. Dall’idea ai fatti concreti c’è sempre di mezzo il mare, se fosse stato facile non chiameremmo oggi rivoluzionario il brevetto e la realizzazione della prima macchina LPF da 600 tonnellate di forza di chiusura, risultati ottenuti dopo due anni e mezzo di prove di Idra in partnership con Costamp Group. Immaginare un ciclo complesso di trattamenti termo-meccanici capace di dare a un getto di alluminio le stesse proprietà meccaniche di un semilavorato a caldo sembrava pura teoria, invece la macchina sperimentale LPF da 600 tonnellate è operativa da una paio di anni presso lo stabilimento Costamp Group di Sirone (Lecco), lavorando a pieno ritmo per ottimizzare il processo e aprire un solido futuro alla nuova tecnologia. Parliamo con Riccardo Ferrario, Direttore Generale di Idra, di come questa innovazione sia in grado di incidere in profondità sul concetto di getto pressocolato in alluminio e sui nuovi traguardi ottenuti nella qualità metallurgica dei getti, a confronto con tutti i processi metallurgici convenzionali.

“Abbiamo puntato molto sull’analisi e la conoscenza delle fasi finali di trasformazione del getto pressocolato, intervenendo con un particolare stadio di stampaggio in temperatura a conclusione del ciclo; questa operazione compatta a caldo il pezzo, eliminando così ogni porosità e va a realizzare una microstruttura metallurgica fine ed omogenea. Il pezzo ottenuto, più vicino al disegno finale come nel caso dei pressocolati o degli estrusi di alluminio, ha eccellenti caratteristiche di resistenza meccanica, tenacità e riserva plastica.

Con la macchina prototipale da 600 tonnellate installata in Costamp Group, nostro partner esclusivo nell’operazione LPF, abbiamo ottenuto ad esempio getti in lega A 356 con caratteristiche tensili di carico di rottura intorno a 300 MPa in media ed allungamento a rottura di 10%, pur in condizioni ancora non ottimizzate di processo. Abbiamo testato altri tipi di leghe di alluminio da fonderia, con diversi contenuti di silicio e con altri elementi di lega (come rame e magnesio), temprabili e trattabili termicamente, e in tutti i casi gli eccellenti risultati di caratteristiche resistenziali e di duttilità sono stati confermati. I valori ottenuti trovano ovviamente riscontro nelle caratteristiche metallografiche rilevate nelle diverse sezioni del pezzo, la granulometria e il grado di dispersione delle particelle di silicio che si osservano nella microstruttura testimoniano inoltre la compattezza e l’assoluta sanità del pezzo (Figura 1), il livello di porosità riscontrato è molto basso (grado 1), mentre come dato di estremo rilievo sottolineo che il tempo ciclo è mediamente sui 100 secondi, inferiore almeno del 60% rispetto alle tecniche alternative abituali come la bassa pressione”.

Dal punto di vista tecnico, come si può descrivere in rapida sintesi la tecnologia LPF?

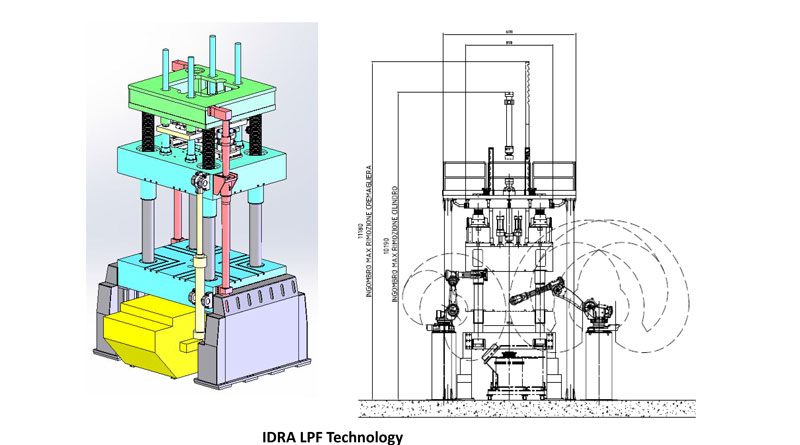

Molto brevemente ricordo che il processo LPF utilizza una pressa verticale con chiusura idraulica, mentre il riempimento dello stampo è con tubo di risalita in ceramica; il sistema di raffreddamento dello stampo pressurizzato è ad alta efficienza a 12 circuiti con controllo singolo con valvole di portata proporzionali. La macchina è dotata di un sistema di vuoto attivo, l’aumento della pressione finale dopo il riempimento avvienedirettamente nella cavità dello stampo per minimizzare le porosità da ritiro e ridurre il tempo ciclo.Il forno di alimentazione è a doppio bacino per garantire la pulizia del metallo e consentire il riempimento senza la necessità di depressurizzare il forno. Il sistema di controllo di processo include tutti i parametri di produzione con interfaccia grafica.

La forza di chiusura richiesta per la LPF è circa il 60% di quella necessaria con la pressocolata tradizionale HPDC per produrre un getto con la stessa area frontale. Ciò significa che se un getto richiede in pressocolata normale l’utilizzo di una macchina da 2300 tonnellate, con la tecnologia LPF si può utilizzare il modello da 1440 t. Ciò è possibile in quanto nel processo LPF la pressione viene applicata nell’intervallo di solidificazione e quindi nella fase semi solida. Senza entrare in altri dettagli tecnici, voglio solo ricordare che abbiamo concentrato al massimo l’attenzione su momenti chiave specifici del processo, come il riempimento del forno dosatore per avere un flusso laminare a basso contenuto di ossidi, e la sagoma particolare dell’otturatore che chiude il canale di alimentazione ”.

Appare evidente da queste precise anticipazioni che la fonderia getti in alluminio potrebbe aprirsi a nuovi prodotti e nuovi mercati con le macchine LPF.

“La breve storia del giovane metallo leggero e delle sue leghe è fatta di fantasia, creatività e quindi di innovazioni dirompenti, nel caso specifico il confronto con altre tecniche concorrenti ci fa capire che la tecnologia mista LPF rappresenta un nuovo importante salto di qualità, mettendo in sinergia la colata a pressione e la forgiatura a caldo.

Dopo oltre due anni di prove insieme a Costamp Group abbiamo la certezza che siamo di fronte ad una tecnologia produttiva ecocompatibile e sostenibile, in grado di realizzare getti in lega leggera con importanti requisiti di qualità, di peso inferiore a parità di prestazioni, con risparmio nel numero di macchine, nei tempi ciclo, nella mano d’opera e nei consumi energetici. I risultati ottenuti aprono il campo per applicazioni strutturali nel settore dell’automobile, dei trasporti in genere, della meccanica e delle costruzioni, in sostanza per impieghi che richiedono caratteristiche meccaniche elevate. Abbiamo analizzato in particolare il caso delle ruote in alluminio, utilizzando uno stampo prodotto da Costamp Group per produrre in scala ridotta un cerchione da 19 pollici, gli esami radiografici mostrati nella figura 4 e i valori tipici rilevati riportati nella figura 5, ci indicano la interessante superiorità della macchina LPF rispetto alle tecniche tradizionali, e questo dato ci fa capire la misura del valore innovativo del processo. Siamo certi che lo sviluppo della tecnica LPF aiuterà i nostri clienti a dare maggior valore aggiunto ai loro prodotti”.

Quali sono gli sviluppi nel breve termine?

“Andiamo avanti al massimo su tutti i fronti, sviluppando le produzioni di prova e in semiscala, completando ed arricchendo il già ampio database in modo da supportare gli utenti finali nell’approccio ad una tecnologia nuovissima che riteniamo possa offrire ancora di più e di meglio in termini di qualità e di competitività. E’ già stata ordinata da Costamp Group la prima macchina LPF da 2000 t, che sarà equipaggiata con le periferiche dei nostri partner di Foundry Star Alliance e consegnata la prossima estate. Ciò consentirà a Costamp Group di porsi sul mercato come produttore di componenti innovativi LPF, ma anche di lotti minimi e campionature di getti per i clienti Idra, offrendo l’opportunità di validare i propri prodotti prima di investire nelle nuove presse LPF, eliminando così tutti i rischi d’investimento”.