L’importanza della brasatura in vuoto dell’alluminio per le auto elettriche

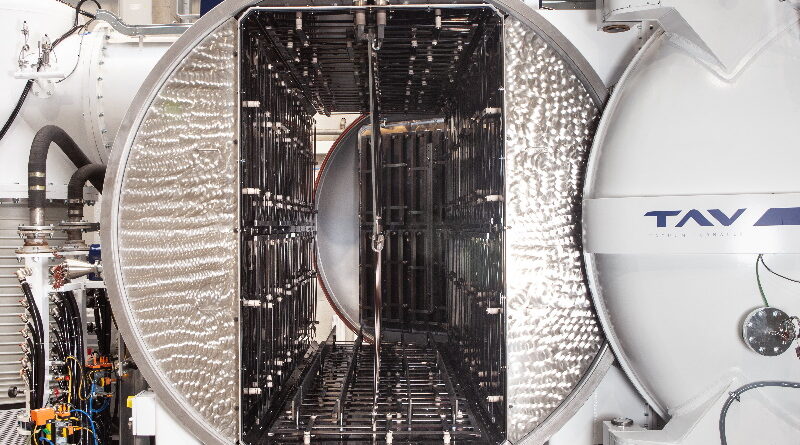

La brasatura in vuoto sta diventando sempre più spesso la scelta prioritaria per la produzione di componenti dei sistemi di gestione termica per veicoli elettrici. Per illustrare quali sono i punti di forza della brasatura in atmosfera controllata piuttosto che della brasatura sottovuoto – entrambe utilizzate in questo settore – abbiamo interpellato TAV VACUUM FURNACES, specialista nella produzione di forni a vuoto.

di Francesca Fiore

La tecnologia della brasatura sottovuoto dell’alluminio (Vacuum Aluminum Brazing, o VAB) sta conoscendo un rinnovato interesse grazie alla crescente diffusione delle auto elettriche (EV). Questo processo, già consolidato nella produzione di scambiatori di calore in alluminio per i settori automobilistico e aerospaziale, si rivela cruciale per i moderni sistemi di gestione termica dei veicoli elettrici (Electric Vehicles Thermal Managements Systems o EVTMS).

I sistemi di gestione termica nelle auto elettriche sono progettati per mantenere sotto controllo la temperatura di componenti critici come il pacco batterie, l’elettronica e il motore elettrico, oltre a garantire la climatizzazione dell’abitacolo. La batteria, in particolare, è molto sensibile alle variazioni di temperatura e necessita di operare in un intervallo preciso (generalmente tra 15-35°C) per funzionare in modo ottimale e sicuro. Un calore eccessivo può infatti accelerarne l’invecchiamento, ridurne l’efficienza e compromettere la sicurezza. Con l’aumentare della capacità e della densità energetica delle batterie, aumenta anche il calore da esse generato, rendendo indispensabile un efficiente sistema di raffreddamento.

Elementi fondamentali degli EVTMS, come le piastre e i chiller dedicati al raffreddamento delle batterie, dipendono dalla brasatura sottovuoto dell’alluminio per la loro produzione. Le piastre di raffreddamento, in particolare, sono cruciali per dissipare il calore dalle celle della batteria, fungendo da interfaccia tra queste ultime e il liquido refrigerante. Vengono realizzate utilizzando materiali leggeri, resistenti alla corrosione e con elevata conducibilità termica, tipicamente leghe di alluminio, unite tramite tecniche di brasatura.

Brasatura delle leghe d’alluminio: atmosfera controllata vs. sottovuoto

Nel settore automobilistico, per unire componenti in alluminio si utilizzano principalmente due tecniche di brasatura: la brasatura in atmosfera controllata (Controlled Atmosphere Brazing o CAB) e la brasatura sottovuoto (VAB). Entrambe prevedono l’uso di un metallo d’apporto per unire i materiali base, ma differiscono significativamente per l’atmosfera e il metodo utilizzati.

Nella brasatura CAB si utilizza un’atmosfera di gas inerte (solitamente azoto) per prevenire l’ossidazione e si impiegano composti chimici chiamati flussanti o disossidanti, spesso a base di fluoruri, per rimuovere gli strati di ossido dalle superfici dei componenti in alluminio. Sebbene in passato la brasatura CAB abbia guadagnato popolarità nell’industria automobilistica, principalmente per i minori costi degli impianti, la brasatura in vuoto sta diventando sempre più spesso la scelta per la produzione di componenti dei sistemi di gestione termica per veicoli elettrici, specialmente per le piastre di raffreddamento delle batterie.

La brasatura VAB, al contrario, opera in condizioni di alto vuoto (pressione assoluta pari o inferiore a 1×10−5 mbar) e sfrutta l’impiego di leghe contenenti magnesio. Durante la fase di riscaldamento, il film di ossido superficiale si disgrega consentendo così al brasante di bagnare efficacemente le superfici da unire. Il ruolo del magnesio è cruciale in questo processo: con l’avvicinarsi delle temperature di brasatura, la sua vaporizzazione si intensifica. I vapori di magnesio agiscono quindi come un “getter” (ovvero un agente catturante), assimilando l’ossigeno e l’umidità residui presenti nella camera del forno e prevenendo così una riossidazione delle superfici.

I vantaggi della brasatura VAB per le leghe ad alto contenuto di magnesio

Uno dei principali vantaggi della brasatura in vuoto dell’alluminio nelle applicazioni per veicoli elettrici è la sua capacità di trattare leghe di alluminio ad alto contenuto di magnesio, come quelle della serie 6000. Queste leghe sono note per la loro combinazione di elevata resistenza meccanica (dopo trattamento termico) e buona resistenza alla corrosione. Le piastre di raffreddamento delle batterie, per esempio, sono tipicamente realizzate brasando insieme diverse leghe di alluminio, come quelle della serie 3000 (per la loro buona formabilità) e quelle della serie 6000 (che ne aumentano la resistenza strutturale).

Tuttavia, le leghe della serie 6000 presentano difficoltà nei processi di brasatura convenzionali basati su flussante, poiché il magnesio può interferire con le prestazioni del flussante stesso. Generalmente, il contenuto massimo di magnesio accettato per il processo CAB è di circa 0,3%. La brasatura VAB, al contrario, non solo tollera ma sfrutta la presenza di magnesio (con contenuti superiori allo 0,5%) come parte integrante del processo. È importante però che i forni sottovuoto dedicati alla VAB siano progettati e dimensionati correttamente per gestire la vaporizzazione del magnesio, mantenendo nel mentre un livello di vuoto adeguato.

Inoltre, i forni per brasatura VAB possono essere integrati in un sistema multi-stazione dotati di una stazione di raffreddamento dedicata. In questo caso, il trattamento termico di solubilizzazione può essere integrato direttamente dopo la brasatura, senza la necessità di utilizzare un forno dedicato al solo trattamento termico, con ovvi vantaggi in termini di produttività e costi.

Interazione tra residui di flussante e fluidi refrigeranti

Negli ultimi anni sono state sviluppate formulazioni specifiche di fluidi refrigeranti per soddisfare le esigenze del mercato dei veicoli elettrici e ibridi. La potenziale esposizione dei fluidi refrigeranti all’alta tensione delle batterie, in caso di incidente o guasto strutturale, ha portato a una transizione verso fluidi a bassa conducibilità elettrica. Le normative più recenti convergono su una conducibilità elettrica pari o inferiore a 100 µS/cm a 25°C, decisamente più basso rispetto ai 2.000-5.000 µS/cm tipici dei fluidi per motori a combustione interna.

Sebbene siano necessarie ulteriori ricerche, diversi studi hanno dimostrato che l’interazione tra i residui di flussante e i fluidi refrigeranti può alterarne le proprietà, come il pH e i livelli di additivi anticorrosione. Le preoccupazioni sulla stabilità della conducibilità elettrica e della protezione dalla corrosione nei refrigeranti a bassa conducibilità hanno spostato l’attenzione dell’industria verso tecniche di brasatura senza flussante, come la brasatura VAB.

Il ruolo strategico della brasatura VAB nell’era dell’automobile elettrificata

La brasatura sottovuoto dell’alluminio si sta quindi affermando come una tecnologia cruciale per la produzione di componenti nei sistemi di gestione termica dei veicoli elettrici, in particolare per il sistema di raffreddamento dedicato alle batterie. La sua capacità di trattare leghe ad alto contenuto di magnesio offre vantaggi significativi nella brasatura di leghe d’alluminio ad alta resistenza. L’assenza di flussante nel processo VAB gioca inoltre un ruolo cruciale nella produzione di soluzioni di gestione termica efficienti e affidabili per i veicoli elettrici, soprattutto in relazione all’utilizzo di fluidi refrigeranti a bassa conducibilità elettrica.