I sistemi di tastatura di HEIDENHAIN

Nell’ambito dei sistemi di tastatura, HEIDENHAIN realizza soluzioni indicate per l’impiego nelle condizioni difficili dell’officina dove accuratezza ed affidabilità sono al primo posto.

Quando si ha la necessità di ridurre i tempi di attrezzaggio, incrementare i tempi attivi della macchina e migliorare la precisione dimensionale dei pezzi realizzati, l’impiego dei sistemi di tastatura può fare la differenza. Sono facilmente integrabili con macchine utensili e controlli numerici CNC, in particolare fresatrici e centri di lavoro. HEIDENHAIN realizza soluzioni ideali per l’impiego nelle condizioni difficili dell’officina dove accuratezza e affidabilità sono al primo posto.

Come funzionano

A volte denominati sistemi di tastatura a contatto, attraverso cicli di lavoro specifici che portano la sonda a toccare la superficie del particolare da fresare, consentono, ad esempio, all’operatore di determinare con precisione e rapidità la posizione del pezzo in macchina e di adattare di conseguenza le impostazioni della lavorazione. Considerando che stiamo analizzando/proponendo soluzioni che vanno ad inserire automatismi del processo di produzione e migliorare l’efficienza, nonostante possano anche essere utilizzati in macchina in modo manuale, il maggior beneficio si ha con centri di lavoro equipaggiati con cambio utensile automatico. A seconda dei cicli di tastatura utilizzati, disponibili nel controllo numerico, si possono eseguire automaticamente più operazioni come l’allineamento del pezzo, l’impostazione di preset, la misurazione del pezzo, la digitalizzazione o l’ispezione di superfici 3D.

Applicazioni specifiche dei sistemi di tastatura HEIDENHAIN

Quando si tratta di monitoraggio/posizionamento di pezzi, esistono diverse applicazioni specifiche:

Allineamento pezzo

L’esatto allineamento dei pezzi parallelamente agli assi di lavoro è di grande importanza e non sempre semplice, come nel caso di semi-lavorati. La sonda di misura in combinazione con i cicli di tastatura riesce a definire con precisione e immediatezza la posizione definita dalle superfici di riferimento. I sistemi di tastatura velocizzano questa procedura in modo esponenziale: il pezzo può essere bloccato in modo “grossolano/approssimativo”, la sonda acquisisce la posizione reale del particolare permettendo al controllo numerico di compensare il disallineamento ruotando il sistema di coordinate o gli elementi rotativi testa/tavola.

Settaggio preset

I programmi per la lavorazione di un particolare meccanico sono riferiti a uno zero pezzo. Trovare questo punto in modo rapido e affidabile con un sistema di tastatura pezzo permette di ridurre i tempi improduttivi e aumenta la precisione della lavorazione. A seconda delle funzioni di tastatura del CNC utilizzato, i sistemi di tastatura possono abilitare l’impostazione automatizzata di preset.

Misurare il pezzo

Molti sistemi di tastatura sono adatti, per esempio, per la misurazione del pezzo controllata da programma tra due fasi di lavorazione. I valori di posizione risultanti sono utilizzabili per la compensazione dell’usura utensile oppure, completato il pezzo, per documentare la precisione dimensionale o monitorare nel tempo le prestazioni della macchina. Il CNC può emettere i risultati della misurazione attraverso la propria interfaccia dati. Con l’ausilio di un software di misura esterno e in combinazione con i cicli del controllo numerico si possono rilevare in automatico, senza interrompere la lavorazione, punti strategici della superficie fresata. In presenza di errori dimensionali, entro una tolleranza preventivamente definita dall’utente, è possibile intervenire in automatico con operazioni di re-machining per portare la superfice entro i valori richiesti.

Calibrare gli assi rotativi

I requisiti di precisione stanno diventando sempre più severi, in particolare nelle lavorazioni a 5 assi: parti complesse devono essere prodotte con precisione e accuratezza riproducibile. I sistemi di tastatura HEIDENHAIN, in combinazione con l’opzione KinematicsOpt sono in grado, senza soluzione di continuità, di calibrare gli assi rotativi della macchina garantendo una corretta descrizione cinematica della macchina in real time consentendo lavorazioni costantemente precise, dai pezzi singoli fino alle grandi serie.

Come selezionare il miglior sistema di tastatura

I sistemi di tastatura sono disponibili in vari tipi per soddisfare le diverse esigenze di centri di lavoro, fresatrici, foratrici e alesatrici, nonché torni CNC. Ecco alcuni aspetti da considerare quando si deve operare una scelta:

Connettività

Sono disponibili sistemi di tastatura con trasmissione del segnale wireless per macchine dotate di cambio utensile automatico. In taluni casi, come con TS 460 HEIDENHAIN, è possibile scegliere la modalità di trasmissione che può essere radio o a infrarossi con innegabili benefici per l’efficienza del sito produttivo.

Sensore

Sistemi di tastatura in funzione del tipo di sensore utilizzato possono essere divisi in due grandi famiglie: contactless o meccanici. Con un sensore di commutazione ottico, un sistema di lenti convoglia la luce emessa da un LED su una fotocellula differenziale. In caso di deflessione dello stilo o di contatto della sonda, la fotocellula differenziale produce un segnale di trigger. Grazie all’interruttore ottico senza contatto, il sensore rimane privo di usura. Gli operatori possono beneficiare di elevata stabilità a lungo termine con ripetibilità costante anche dopo un numero elevato di cicli di misura. In alternativa, i sistemi con sensore a pressione ad alta precisione utilizzano l’analisi della forza. Durante la tastatura di un pezzo, lo stilo viene deflesso e la forza agisce sui sensori che generano il segnale di commutazione.

Precisione e ripetibilità

Dovendo operare la scelta di un sistema di tastatura, precisione e ripetibilità sono caratteristiche di fondamentale importanza, per altro determinate da diversi fattori. La lunghezza e il materiale dello stilo, ad esempio, hanno un’influenza diretta sul trigger di una sonda e quindi possono influire sulla precisione.

Opzioni aggiuntive

Quando si sceglie un sistema di tastatura pezzo, è necessario considerare anche le opzioni, per esempio la protezione meccanica contro le collisioni. Un adattatore meccanico tra corpo della sonda e cono di fissaggio consente alla sonda di disarticolare i due corpi meccanici in caso di collisioni contro l’attrezzatura di bloccaggio o del pezzo in lavorazione, bloccando la macchina in emergenza. Questo componente di sicurezza, opzionale, garantisce anche il disaccoppiamento termico tra mandrino macchina e sonda di misura garantendo una maggior precisione della misura. Questa funzione è disponibile con TS 460 HEIDENHAIN.

La tecnologia HEIDENHAIN

HEIDENHAIN sviluppa e produce sistemi di tastatura per la misurazione di pezzi e utensili su macchine utensili da oltre 30 anni. Definisce gli standard grazie ad alcune caratteristiche distintive come: sensore ottico esente da usura; dispositivi di soffiaggio per la pulizia del punto di misura; protezione di collisione per il sistema di tastatura, e molte altre opzioni. Inoltre SE 540 è la prima unità di ricezione e trasmissione completamente integrabile nella testa del mandrino. Una costante attenzione alle esigenze dell’officina e la stretta interazione con R&D hanno reso l’operatività dei sistemi di tastatura HEIDENHAIN ancora più semplice, più affidabile e quindi più efficiente.

Vediamo di seguito i modelli disponibili

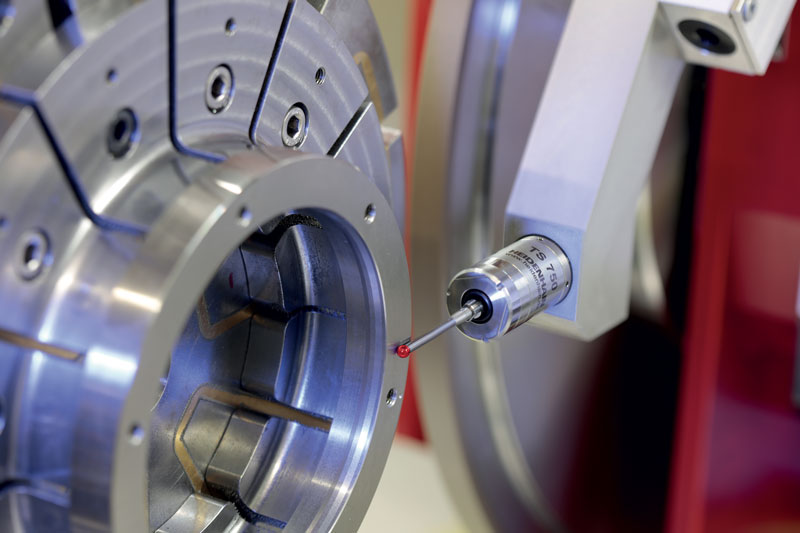

HEIDENHAIN TS 750: Verifica di superfici e sequenze di lavorazione TS 750 è un sistema di tastatura pezzo ultrapreciso per rettificatrici. Con un diametro di soli 25 mm, raggiunge un’eccellente ripetibilità di tastatura di 2σ ≤ 0,25 µm. La velocità di tastatura fino a 1 m/min consente di verificare con rapidità i componenti senza incidere sui tempi passivi. Il filetto M3 standard facilita l’utilizzo dei più comuni stili di misura. Durante la tastatura di un pezzo lo stilo viene deflesso e tale deflessione è determinata da diversi sensori di pressione che sono disposti tra piastra e carcassa del sistema di tastatura. L’impulso di commutazione viene quindi generato dall’analisi delle forze. I segnali così emessi vengono calcolati generando poi il segnale di commutazione. Questo procedimento consente un’accuratezza di tastatura estremamente omogenea a 360°. A ciò concorre la ridotta forza di tastatura che in posizione radiale si aggira appena sui 0,2 N circa. Sulla base di queste forze relativamente ridotte è possibile ottenere un’elevata e costante accuratezza di tastatura. La stessa operazione di tastatura non ha alcun effetto sui risultati della misurazione.

I sensori di pressione sono particolarmente duraturi e concepiti per diversi milioni di tastature. Per proteggere il sistema di tastatura TS 750 nell’area della macchina, due soffietti sovrapposti schermano sensori ed elettronica riparandoli con efficacia da polveri di rettifica e lubrorefrigerante. Il soffietto esterno, particolarmente soggetto a contaminazioni, può inoltre essere sostituito senza problemi in qualsiasi momento, qualora i depositi aumentino eccessivamente.

Numerose varianti di montaggio consentono di adattarlo alle diverse configurazioni delle macchine. Per il montaggio lato macchina sono disponibili basi di montaggio, adattatori e prolunghe per il filetto di fissaggio M16. È compatibile con TS 150 potendo adottare con facilità TS 750 dotato di sensore ottico ed esente da usura. Al momento della sostituzione è sufficiente cambiare la testina di misura; infatti l’equipaggiamento elettronico, meccanico e di cablaggio di TS 150 è utilizzabile per TS 750.

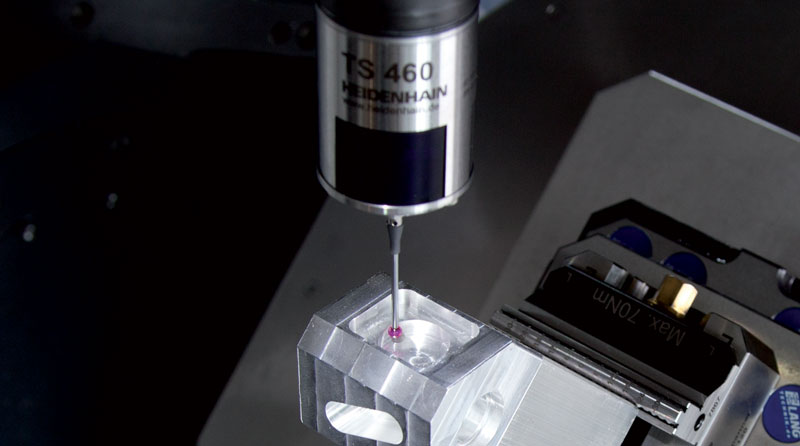

HEIDENHAIN TS 460: tastatura universale con dimensioni compatte

TS 460 è il sistema di tastatura universale HEIDENHAIN con dimensioni compatte e trasmissione del segnale combinata che riunisce i vantaggi della trasmissione via radio (alta portata e grandi quantità di dati) con quella a infrarossi (trasmissione veloce del segnale). È possibile commutare tra tre modalità: pura trasmissione a infrarossi, pura trasmissione via radio o in modalità mista. I vantaggi sono evidenti: risparmio di tempo per ogni ciclo di misura senza problemi di accuratezza, se si attiva il sistema di tastatura via radio già nel magazzino utensili, ossia al di fuori della zona di lavoro. La misurazione viene eseguita con la trasmissione a infrarossi che consente ridotti tempi di trasmissione; possibile impiego di un’unica versione di tastatore su macchine di diversa tipologia (fresatrici, torni, rettificatrici) o grandezza (piccole/con carenature chiuse o di grandi dimensioni/senza carenature).

È dotato di protezione anticollisione e disaccoppiamento termico. Un adattatore tra tastatore e cono di fissaggio funge da protezione anticollisione. In caso di collisioni lievi del corpo del tastatore con il pezzo o con l’attrezzatura di bloccaggio, il tastatore può leggermente flettere. Allo stesso tempo un interruttore integrato disattiva il segnale di pronto e il CNC interviene arrestando la macchina. In questo modo la protezione anticollisione agisce soltanto con sistema di tastatura attivato. Il sistema di tastatura non danneggiato viene ricalibrato (ciclo di calibrazione del CNC) e si può riprendere a lavorare. Grazie all’adattatore anticollisione non si genera alcun errore supplementare, nemmeno in caso di accelerazioni elevate, ad esempio durante il cambio utensile.

L’adattatore di protezione anticollisione funge inoltre da disaccoppiamento termico, proteggendo il sistema di tastatura dal surriscaldamento del mandrino. Se il mandrino si surriscalda fortemente anche il sistema di tastatura si surriscalderà di conseguenza, in particolare in caso di cicli di misura di lunga durata, con la possibilità di conseguenti messaggi di errore.

TS 460 dispone di una modalità di risparmio energetico: per minimizzare l’assorbimento di corrente è attiva una gestione intelligente delle batterie. Dopo lo spegnimento l’elettronica passa gradualmente in una modalità di stand-by sempre più bassa.

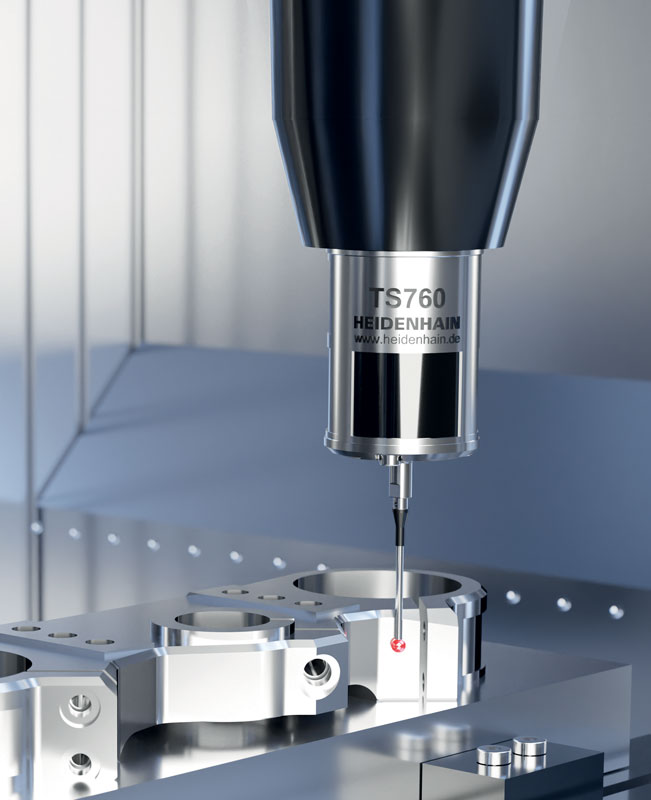

HEIDENHAIN TS 760: Elevata accuratezza 3D e forze ridotte

A EMO Milano 2021, HEIDENHAIN ha presentato il nuovo sistema di tastatura TS 760, una versione ancora più precisa del noto sistema di tastatura pezzo TS 460. Consente di misurare il pezzo con un’accuratezza 3D particolarmente elevata e forze molto ridotte con considerevoli avanzamenti fino a 1.000 mm/min. Risulta quindi indicato soprattutto per componenti di precisione nella produzione di stampi e per pezzi particolarmente sensibili. Altre caratteristiche sono il design compatto e gli ugelli di soffiaggio integrati con cui l’area di tastatura può essere liberata da trucioli per risultati di misura ottimali.