Aria nuova per il taglio

Nel taglio laser la scelta del miglior gas di assistenza dipende da molti fattori: dalle caratteristiche del materiale fino al settore applicativo. Con l’aiuto di Salvagnini approfondiamo lo stato dell’arte del taglio in aria compressa e le ragioni della sua crescente diffusione.

Azoto, ossigeno, o aria compressa? La scelta del miglior gas di assistenza per il taglio laser dipende dal materiale in lavorazione, dal suo spessore e dalla velocità di taglio richiesta, ma soprattutto, dall’applicazione finale dei componenti, che trascina con sé alcuni requisiti determinanti dal punto di vista del costo e della qualità. Abbiamo incontrato Pierandrea Bello, Product Manager Salvagnini per le tecnologie laser, per approfondire lo stato dell’arte del taglio in aria compressa.

Salvagnini ha cambiato…aria

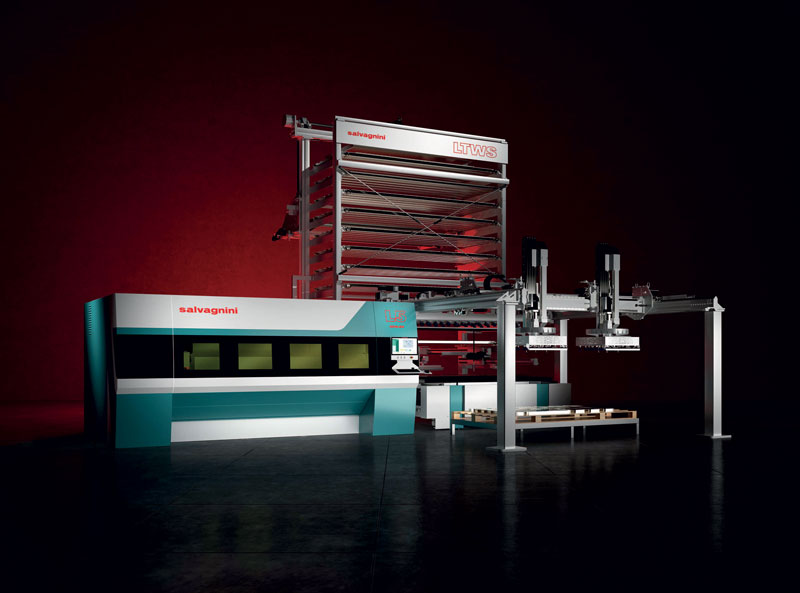

Sono due le linee di prodotto laser Salvagnini, entrambe basate su tecnologia in fibra e nativamente predisposte per il taglio in azoto e in ossigeno: L3, sistema versatile destinato ad un utilizzo trasversale, indipendente da applicazioni, materiali e spessori, e L5, sistema ad alte dinamiche particolarmente performante su spessori sottili e medio-sottili. Ma Salvagnini è stata anche una tra le prime aziende a credere e a investire nel taglio in aria compressa, che sta portando a risultati davvero significativi soprattutto dal punto di vista dei costi operativi. Perché? “Le sorgenti in fibra hanno stravolto le voci che concorrevano alla composizione del costo orario dei sistemi laser e l’impatto di ciascuna di esse,” risponde Bello. “La loro elevata efficienza ha notevolmente ridotto i consumi energetici, mentre le loro caratteristiche intrinseche hanno permesso di ridurre i costi di manutenzione ordinaria e straordinaria. L’aumento delle velocità di taglio ha permesso di ridurre i tempi di lavorazione riducendo quindi il costo pezzo. Il costo del gas di assistenza era una delle poche voci che restano invariate.” È fondamentale ricordare che il taglio in aria compressa è più economico di quello in azoto, e che questo è tanto più vero all’aumentare del costo al m3 dell’azoto: maggiore è il costo dell’azoto, maggiore è la convenienza del taglio in aria compressa. È quindi naturale che l’utilizzo dell’aria compressa come gas di assistenza sia uno dei temi più interessanti ed attuali del discorso sul taglio laser. L’evoluzione di ACUT, l’opzione Salvagnini che estende le possibilità di L3 e L5 e consente di tagliare con aria compressa opportunamente trattata, è stata rapida: in base alla potenza della sorgente oggi permette di raggiungere spessori fino a 20 mm. La risposta del mercato è stata più che positiva: oltre il 95% dei sistemi laser forniti nel 2021 sono equipaggiati con questa opzione. Senza dimenticare APM, il dispositivo compatto e chiavi in mano complementare ad ACUT che si collega direttamente alla rete pneumatica, per lavorare nelle migliori condizioni possibili. “È un dato significativo ma insufficiente a comprendere quanto i nostri clienti utilizzino effettivamente il taglio in aria – spiega Bello – Per questo abbiamo fatto ricorso ai dati di LINKS, soluzione IoT proprietaria Salvagnini con cui è possibile monitorare in tempo reale le prestazioni delle macchine ed eseguire operazioni di analisi”.

Prestazioni = materiale/spessore

Partendo da un campione di qualche centinaio di sistemi di taglio laser attivi negli ultimi 3 anni, sparsi in tutto il mondo e connessi in cloud, Salvagnini sfrutta una corposa base dati per leggere e interpretare il mercato. Il Gruppo vicentino registra e analizza le prestazioni di sistemi con modelli, taglie, layout e sorgenti di potenze differenti, che forniscono dati di produzione consistenti: parliamo di milioni di fogli prodotti e centinaia di migliaia di ore di produzione effettiva. “Il trend di utilizzo del taglio in aria compressa è in netta crescita – riprende Bello -. Tra settembre 2020 e settembre 2021 l’aria compressa è stata utilizzata per tagliare il 40% del totale delle lamiere, impegnando il 29% del tempo di produzione effettiva totale. Nei 12 mesi precedenti questi valori si attestavano rispettivamente al 31% e al 22%, mentre tra settembre 2018 e settembre 2019 erano al 27% e al 18%. Questo significa che in 2 anni l’aria compressa ha visto crescere di oltre il 10% la propria quota d’utilizzo totale, sia dal punto di vista del numero di lamiere tagliate che da quello del tempo effettivo di produzione. È un’evoluzione che attribuiamo anche allo sviluppo di ACUT, e siamo convinti che sono numeri destinati a cambiare ancora. A farne le spese è stato soprattutto l’azoto”. Secondo i dati Salvagnini sono soprattutto gli spessori sottili fino a 2 millimetri a essere tagliati in aria compressa. “Indipendentemente dal materiale in lavorazione, su spessori sottili velocità e qualità del taglio in aria compressa sono paragonabili a quelle del taglio in azoto. Le prestazioni su spessori medi variano al variare del materiale,” dice ancora Bello. “Anche per questo abbiamo analizzato i materiali più utilizzati nel periodo tra settembre 2020 e settembre 2021, per ricavarne degli spunti. Tra l’altro, le novità introdotte tra 2020 e 2021 impattano soprattutto sugli spessori medi: siamo consapevoli che inizieranno a riflettersi sui dati di produzione del 2022, e ci aspettiamo un mutamento di scenario.” Nel periodo di riferimento il 92% delle lamiere in zincato del campione sono lamiere sottili. Il gas più utilizzato per tagliare queste lamiere è proprio l’aria compressa, con cui ne è stato processato il 54%. Un parametro molto simile si riscontra anche per l’acciaio al carbonio sotto i 2 mm di spessore, che nel 53% dei casi è tagliato con aria compressa. “Rispetto allo zincato, però, l’acciaio al carbonio ha un utilizzo più vario- aggiunge Bello – Le lamiere sottili rappresentano solo il 65% del totale, mentre il resto sono spessori medi e grossi: l’utilizzo dell’aria compressa si sta affermando”. Fra gli altri materiali è interessante valutare l’alluminio, che ha un mix bilanciato tra spessori sottili e medi. Le prestazioni di taglio in azoto e in aria compressa sono simili: la % di lamiere tagliate con aria è costante, e si avvicina al 50%, indipendentemente dallo spessore. “Guardiamo anche al caso dell’acciaio inox: rispetto agli altri materiali la % tagliata in aria compressa si riduce, ma parliamo comunque di un buon 30% delle lamiere totali”.

Per molti ma non per tutti: l’aria compressa e i suoi settori applicativi

Dati interessanti, ma sufficientemente puntuali per indirizzare gli investimenti di chi è alla ricerca di un sistema laser adatto a uno specifico contesto produttivo? A questo punto sorge spontanea una seconda domanda: come si attesta l’utilizzo dell’aria compressa nei diversi settori applicativi? “Nel mondo dell’HVAC il 92% delle lamiere sono sottili,” spiega ancora Bello. “Il materiale di riferimento è lo zincato, che raggiunge una quota d’uso pari al 78% del totale. È una combinazione perfetta per l’aria compressa, che raggiunge in questo settore una quota di utilizzo pari al 57% del totale. Per la nostra esperienza, possiamo dire che l’aria compressa è il gas di assistenza più diffuso nel mondo dell’HVAC”. “Nel mondo della refrigerazione la situazione è simile: il 95% delle lamiere lavorate sono sottili. Il materiale di riferimento è ancora lo zincato, che raggiunge una quota d’uso pari al 63% del totale. Anche in questo settore la combinazione materiale/spessore è ideale per l’aria compressa che è diventato il gas di assistenza più utilizzato dai nostri clienti, che tagliano il 55% delle lamiere con ACUT”. “Il settore dell’arredo metallico ha alcune peculiarità che lo differenziano da HVAC e refrigerazione. La percentuale di lamiere sottili scende all’82% del totale, una quota decisamente più ridotta. Il materiale di riferimento è l’acciaio al carbonio, che raggiunge una quota d’uso pari all’84% del totale. Nonostante queste differenze, anche nel mondo dell’arredo metallico l’aria è diventata dominante, con il 61% delle lamiere tagliate.” “Voglio spendere qualche parola anche per un settore complesso come quello del conto terzi, che è molto più vario rispetto ai precedenti sia in termini di mix di spessori che di materiali. Tra i terzisti l’azoto rimane il gas più utilizzato, ma l’aria compressa si sta affermando: oggi il 25% delle lamiere del nostro campione sono tagliate in aria.”

Una tecnologia in crescita

“Insomma, l’aria compressa sta diventando sempre più popolare tra i nostri clienti – spiega Bello – Per alcuni materiali e spessori, e in alcuni settori industriali, è già la tecnologia di taglio più utilizzata dai nostri clienti. E siamo convinti aumenterà ancora la propria quota di utilizzo.” Anche per questo motivo Salvagnini sta lavorando ad alcuni sviluppi imminenti che permetteranno di estendere anche al taglio in aria compressa tutta una serie di funzioni intelligenti già disponibili per le altre tecnologie.