Salvagnini innova il laser a 360°

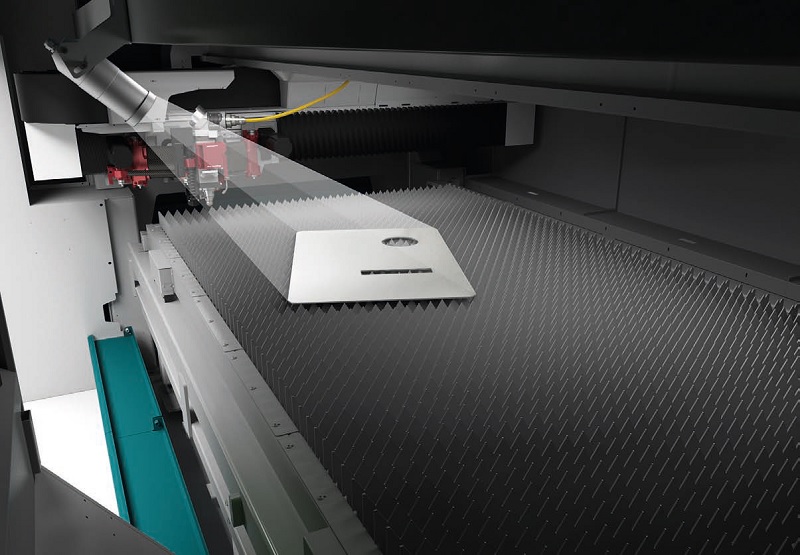

Dalla nuova sorgente da 8 kW alta densità di potenza ad alto rendimento alle soluzioni avanzate per il controllo e l’efficienza di processo, Salvagnini prosegue nell’innovare la gamma di taglio laser, a partire dal modello L5 sempre più efficiente, flessibile e prestazionale. Novità anche per il laser L3 con i dispositivi di carico/scarico ADLU e di sorting automatico MCU in taglia 6020, ideali per la lavorazione di formati di lamiera fino a 6 metri di lunghezza.

I sistemi di taglio laser per Salvagnini rappresentano non solo una linea di prodotto, ma anche un concreto esempio dell’approccio all’innovazione di prodotto dell’azienda. Il principio alla base delle tante innovazioni sviluppate per il taglio laser è infatti sempre quello di arricchire lo strumento messo a disposizione dei clienti di soluzioni avanzate per il controllo e l’efficienza di processo. “L5 – conferma Pierandrea Bello, Product Manager Salvagnini per le tecnologie laser – è un sistema ad alte dinamiche particolarmente performante su spessori medi e sottili, con consumi ridotti e costi di esercizio competitivi, destinato a un utilizzo trasversale, indipendente da applicazioni, materiali e spessori perché equipaggiato con una testa di taglio unica che consente di tagliare tutti gli spessori e i materiali lavorabili”. In questa definizione troviamo racchiusi quindi non solo i punti di forza del laser Salvagnini, ma anche le principali innovazioni sviluppate in questi mesi.

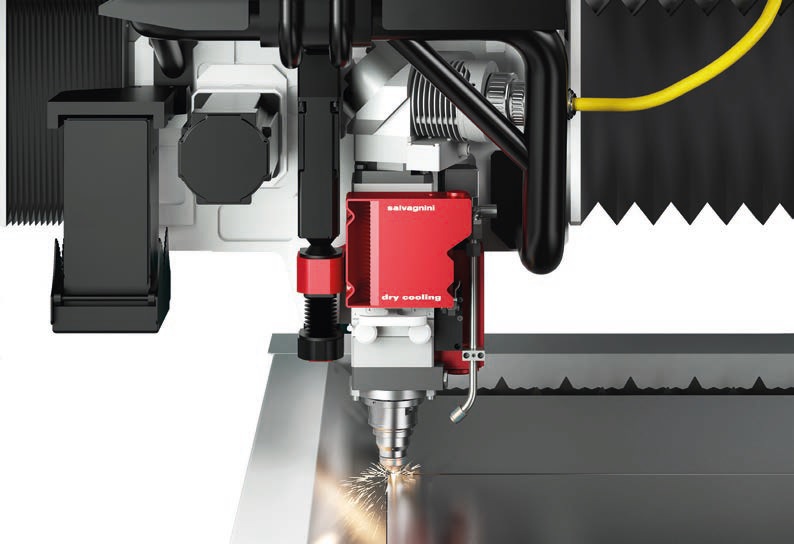

Una nuova sorgente che abbina prestazioni ed efficienza

Quando si parla di applicazioni di taglio lamiera la potenza della sorgente è uno dei temi più caldi di questi mesi, anche perché la gamma di spessori lavorabili e le prestazioni di taglio dipendono da diversi elementi, tra cui spicca proprio la potenza della sorgente. A Blechexpo 2023, Salvagnini ha introdotto nel proprio portafoglio prodotto una sorgente 8 kW ad alta densità di potenza ad alto rendimento che garantisce velocità di taglio superiori a qualsiasi altra sorgente a 8 kW tradizionale, e che fino a 6 mm di spessore raggiunge velocità di taglio addirittura superiori a quelle di una sorgente a 10 kW. Si tratta di sorgente ad alta efficienza, che garantisce un rendimento superiore al 50% e che, oltre che dal punto di vista delle prestazioni, può rivelarsi estremamente vantaggiosa per la sostenibilità economica: ridurre la potenza della sorgente mantenendo elevate velocità di taglio significa, a parità di prestazione, ridurre i consumi di energia e di gas. E oltre a un minor consumo collegato direttamente alla sorgente, consente anche di ridurre la taglia del refrigeratore. I consumi sono infatti sovrapponibili a quelli di una sorgente a 6 kW.

A Stoccarda, grazie a Impacts, un’altra delle novità che Salvagnini ha presentato a Blechexpo e che misurava il consumo puntuale di energia elettrica, aria compressa e gas d’assistenza del laser L5, questi dati erano chiaramente visibili a tutti. “Sono rimasto molto colpito dal vedere in fiera tanti visitatori che riprendevano col proprio telefonino i dati dei consumi del laser L5 con nuova sorgente – spiega Bello – Parliamo di consumi di cui spesso le aziende non si accorgono: per questo motivo, siamo convinti che avere un dato da confrontare e valutare sia il primo passo per iniziare un percorso di risparmio energetico”.

Anche per quanto riguarda le automazioni Salvagnini l’efficienza energetica è un tema chiave, tutte le soluzioni sono equipaggiate con la nuova tecnologia AVC, adaptive vacuum control. AVC monitora costantemente il grado di vuoto nelle ventose in presa, e attiva la generazione di vuoto solo quando necessario: la riduzione nei consumi di aria compressa è di circa il 90%. ADC utilizza per le attività di carico/scarico pettini dotati di cinghioli, che depositano la lamiera facendola scivolare piano piano: un’accortezza che azzera il rischio di danneggiare il materiale o le parti tagliate.

Tagliare ad aria conviene

Sul tema della riduzione dei consumi un impatto importante arriva anche dal gas di assistenza utilizzato in fase di taglio, utilizzando ad esempio il cosiddetto “taglio in aria compressa”. L’opzione ACUT consente ai laser Salvagnini di tagliare con aria compressa opportunamente trattata. Oggi ACUT permette di tagliare spessori fino a 20 mm, con una produttività simile a quella del taglio in azoto ma a costi contenuti. Il taglio in aria compressa è più economico di quello in azoto, e questo è tanto più vero all’aumentare del costo al m3 dell’azoto: maggiore è il costo dell’azoto, maggiore è la convenienza del taglio in aria compressa.

Alla sostenibilità di ACUT contribuisce anche APM2, dispositivo compatto e chiavi in mano che si collega direttamente alla rete pneumatica e che assicura i valori di pressione necessari al processo di taglio, oltre al monitoraggio in tempo reale della qualità dell’aria in ingresso. “Tanti in fiera sono rimasti colpiti dalla differenza di consumi tra taglio in aria e taglio in azoto e, conoscendo bene il costo dell’azoto, capivano subito il risparmio conseguente. Sono certo che Salvagnini rendendo visibile questa efficienza farà aumentare l’interesse e la sensibilità del mercato sul tema dei consumi”. Oltre ai risparmi diretti in termini di minori spese per l’acquisto di gas e di energia, va anche considerato che tecnologie come quelle sviluppate da Salvagnini per la sostenibilità energetica potrebbero nel 2024 essere al centro dei prossimi pacchetti di incentivi in Italia, come succede già da tempo in Germania.

Il segreto è monitorare

Essere competitivi vuol dire rendere i propri processi il più efficienti possibili, riducendo gli sprechi e tenendo massima la qualità. Non è un compito semplice, lo sappiamo bene: non si ottiene con una singola tecnologia, ma attraverso un approccio esteso che parte da un monitoraggio puntuale dei processi. “Quando parliamo di monitoraggio tocchiamo un tema chiave: è fondamentale poter contare su sensori e sistemi di controllo capaci di cogliere eventuali problemi e comunicarli immediatamente in modo da non rischiare di far propagare un eventuale difettosità a tutto il lotto produttivo. Questi sistemi sono stati sviluppati per monitorare soprattutto il taglio ad azoto, ma Salvagnini ha fatto un passo ulteriore e ha sviluppato anche dei tool specifici per il taglio ad aria compressa che permettono di ridurre al minimo gli scarti”.

Un esempio è il sensore adattivo di processo APC2, che monitora in tempo reale le fasi di sfondamento, per un piercing più rapido e di maggiore qualità. Il sensore verifica eventuali perdite di taglio, sia per il taglio in azoto che per il taglio in aria compressa: in caso di anomalie, arresta il processo per poi riprenderlo con parametri opportunamente rimodulati. APC2 consente anche la ricerca automatica della distanza focale. Per semplificare ulteriormente alcune attività che possono richiedere tempo, generare errori o scarti – e quindi ridurre l’efficienza complessiva del sistema – Salvagnini ha sviluppato anche alcune applicazioni di visione artificiale. AVS trasforma il taglio laser in una stazione di lavoro a valle rispetto alla punzonatura perché permette di riferirsi su lavorazioni precedenti, garantendo massima precisione delle parti tagliate. NVS verifica il centraggio del fascio laser e, grazie agli algoritmi di machine learning, monitora lo stato dell’ugello per ridurre gli scarti. Particolarmente interessante è poi SVS che permette di recuperare spezzoni di lamiera trasformandoli in formati di partenza per nuovi nesting, per rispondere alle urgenze o per sostituire eventuali scarti nelle lavorazioni a valle. SVS può anche allineare la lamiera senza richiedere spostamenti della testa, riducendo il tempo ciclo. Infine, grazie alla nuova funzionalità multisheet, SVS può organizzare una lista di produzione posizionando sul campo di lavoro più di un formato di lamiera, e associarvi i differenti programmi da produrre con un semplice drag&drop.

“Parliamo di un vero sistema di visione artificiale – spiega Pierandrea Bello – nel senso che il sistema fotografa lo sfrido e automaticamente ne innesta i pezzi all’interno. Grazie alle nuove intelligenze artificiali e all’uso delle reti neurali, SVS è diventata negli anni sempre più veloce ottimizzando gli algoritmi e permettendo, ad esempio, anche di posizionare più fogli o quadrotti nell’area di lavoro e gestirli in modo automatico associando a ciascuno un programma di lavoro diverso. Questa opzione diventa ancora più utile se pensiamo a un laser come il nostro L3-6020 che, grazie alle dimensioni dell’area di lavoro, permette di gestire più fogli di lamiere con un incremento dell’autonomia produttiva della macchina molto importante. Se consideriamo tutti questi tool ci accorgiamo che parliamo sempre di soluzioni che accrescono la flessibilità del sistema e ne estendono i campi di applicazione. Sono poi strumenti semplici da usare e che non richiedono di affidarsi solo all’esperienza di un operatore per gestire al meglio la produzione”.

La sfida delle grandi dimensioni

Nel mondo dei sistemi laser l’automazione gioca un ruolo sempre più rilevante, migliorando l’efficienza delle fasi di carico/scarico. Alcuni dei vincoli che limitano l’efficienza dei laser in taglia 3 e 4 m hanno un impatto ancora più evidente su quella dei laser di grandi dimensioni. Che sia a causa della delicatezza e del formato del foglio o del peso del materiale da movimentare, possiamo considerare vera l’equazione per cui a maggiori dimensioni della lamiera corrispondono sempre maggiori tempi di gestione, sia nelle fasi che precedono il taglio sia in quelle che lo seguono.

“Abbiamo visto che sono sempre più numerosi i settori con la necessità di lavorare lamiere con spessori contenuti ma grandi formati: dal settore della refrigerazione industriale all’edilizia, passando per chi realizza impianti industriali di verniciatura – conferma Bello – Questo vuol dire che anche in questi settori sta crescendo l’esigenza di automatizzare le operazioni di carico e scarico. Salvagnini ha una grande attenzione alle necessità dei diversi settori industriali e vogliamo sviluppare soluzioni che siano realmente utili alla loro quotidianità. Ricordiamo che oggi oltre il 70% degli impianti venduti da Salvagnini è dotato di automazione, e che più del 35% è dotato di un dispositivo di sorting automatico. Questi dati ci hanno confermato la necessità di sviluppare il dispositivo di carico/scarico ADLU e quello di sorting automatico MCU in taglia 6020, cioè anche per la lavorazione di formati di lamiera fino a 6 m di lunghezza”.

Il dispositivo ADLU automatizza il carico delle lamiere da pacco e lo scarico delle lastre lavorate con tempi ciclo molto rapidi, di circa 60 secondi, eliminando tutte le fasi intermedie di manipolazione solitamente a carico dell’operatore. ADLU è una soluzione flessibile anche in termini di layout, perché la sua struttura a terra è modulare e può adattarsi agli spazi disponibili in officina. Sia ADLU che MCU sfruttano la tecnologia AVC, adaptive vacuum control, di cui abbiamo parlato precedentemente: “Importante sottolineare che su impianti laser da 6 m aumenta anche il numero di ventose e quindi questo 90% si traduce in un risparmio ancora maggiore in termini di consumi”.

Le nuove automazioni in taglia 6020 Salvagnini, molto attese dal mercato italiano, saranno presentate ufficialmente con un webinar in programma il 7 marzo ore 10.30 (registrazione gratuita qui).

L’importanza del sorting

I motivi per investire in un dispositivo di sorting automatico sono diversi. I più evidenti sono i benefici che derivano dall’eliminazione delle attività manuali: la riduzione dei costi operativi, dei problemi di disponibilità della manodopera e di infortuni, cui si somma la riduzione degli scarti collegati al danno da manipolazione, che può essere più o meno frequente durante la separazione. “Teniamo presente il tema dimensionale. Separare a mano i pezzi su un foglio da 6.000×2.000 mm è un’operazione molto più difficile, lunga e faticosa rispetto a farlo su fogli di dimensioni standard: questo indipendentemente dalla dimensione delle parti, ma semplicemente per la dimensione del foglio di partenza”.

Altrettanto importanti sono la possibilità di prevedere in modo estremamente preciso i tempi di sorting, che con un dispositivo automatico sono costanti e ripetibili, e la possibilità di separare il materiale prodotto in eventuali turni non presidiati. Il sorting automatico ottimizza il flusso produttivo, perché rende più rapidamente disponibile il materiale per l’invio alle stazioni di lavoro a valle, e semplifica la tracciabilità delle parti raggruppandole per commessa, per kit o per stazione di lavoro successiva. Questa è una possibilità particolarmente attraente perché, rispetto ai formati inferiori, il 6 metri permette di mescolare un maggior numero di parti, aumentando la complessità della tracciatura in modo proporzionale rispetto alle dimensioni della lamiera. “L’aumento del costo del materiale ha fatto sì che le aziende abbiano iniziato a fare nesting con molti più componenti e con molti più ordini per risparmiare materiale, creando però problemi di tracciabilità e costi logistici nuovi. Banalmente, maggiore è la dimensione del foglio, più è ricco il nesting e quindi più diventa complicata la tracciabilità”.

L’automazione aiuta l’efficienza, infatti, con il dispositivo di sorting automatico MCU che impila agilmente parti con geometrie, dimensioni e pesi differenti. Oltre alla strategia di sorting standard, può lavorare in modalità full multigripping, permettendo di prelevare in sequenza più parti con lo stesso organo di presa attivando individualmente le ventose o i magneti necessari, o double picking, riducendo i tempi destinati al prelievo dei pezzi. MCU ha pochi limiti: è in grado di prelevare spessori tra 0,5 e 12 mm e pesi fino a 65 kg per ciascun manipolatore, che diventano 130 kg quando i due organi di presa lavorano in coppia. La flessibilità e l’estrema mobilità dei manipolatori, che possono ruotare sull’intero arco dei 360°, annullano i vincoli geometrici: gli organi di presa possono prelevare qualsiasi parte, indipendentemente dalla sua forma e dimensione massima.

Le dimensioni minime sono di 100×200 mm, ma per superare l’ostacolo dimensionale nello scarico di parti sotto i limiti ufficiali ed evitare che il sorting automatico finisca per ridurre la resa della lamiera, Salvagnini ha reso disponibile la funzionalità smart cluster. Smart cluster consente di micro-giuntare tra loro i particolari in modo semplice e veloce, senza utilizzare una cornice di taglio e senza appesantire la programmazione in ufficio, per ridurre i tempi complessivi di scarico. MCU si programma con il software NEXUS. Semplice e facile da usare, NEXUS elabora automaticamente i programmi di sorting che l’operatore, se necessario, può modificare in modalità interattiva. Permette il totale controllo del processo, sia dell’intera sequenza di produzione che della singola lamiera in precisi momenti del ciclo produttivo, e una sua verifica puntuale grazie al simulatore 3D integrato. NEXUS permette di non scegliere in fase progettuale una strategia produttiva definita, e può risolvere esigenze diverse, grandi lotti, piccoli lotti, kit, lotti unitari perché è estremamente flessibile nel gestire scenari di produzione diversificati. Queste caratteristiche fanno di NEXUS il software di sorting ideale, sia per il terzista che per il produttore OEM.

di Edoardo Oldrati