Le nuove frontiere del laser fibra

Sempre più spesso nuove industrie sperimentano applicazioni della tecnologia del laser a fibra per il beneficiare del minor impatto ambientale ed energetico, ma anche per la maggior efficienza di processo. In questa importante migrazione tecnologica risulta fondamentale il supporto scientifico-applicativo dello European Engineering Centre (EEC) di Fujikura con sede presso Tecnosens SpA a Brescia.

Una delle tendenze caratterizzanti la tecnologia del laser fibra è certamente il suo ingresso in settori industriali finora non toccati, seguendo un processo di migrazione tecnologica in cui è fondamentale scalare ed integrare i processi.

Proprio la necessità di applicarsi in modo proattivo e risolutivo al nuovo percorso tecnologico che sta accompagnando la riqualificazione di molti processi industriali, ha spinto Fujikura Ltd, una public company giapponese con oltre 58.000 dipendenti specializzata nella progettazione e manifattura di tecnologie basate su fibra ottica nel campo della trasmissione dati e di potenza, a creare un nuovo modello di lavoro e di struttura dedicato al mercato EMEA. Questo ha dato vita allo European Engineering Centre (EEC) di Fujikura con sede presso Tecnosens SpA in Brescia, una piattaforma che rappresenta una convergenza di tecnologia e competenze scientifico-applicative nel dominio delle sorgenti laser a fibra dopate con itterbio.

Oltre a realizzare sorgenti a fibra per alcuni settori tradizionali come la marcatura, il taglio, la saldatura ed il micro-machining, la multinazionale giapponese ha deciso di promuovere la propria tecnologia attraverso canali qualificati e poli di ingegneria industriale come quello creato a Brescia per il mercato EMEA. All’interno dello European Engineering Centre di Fujikura, si qualificano i nuovi processi industriali legati all’ultimo stato dell’arte in materia di saldature evolute ed ibride di materiali high-tech, ma anche tecniche laser per la qualificazione, processamento selettivo e micro-ristrutturazione di superfici. Il mercato dell’e-mobility (elettrico) ma anche la migliore tecnica di trattamento delle superfici e di produzione delle leghe leggere, convergono verso una crescente richiesta di selettività e controllo nei pre- e post- process primari, come ad esempio il taglio, la saldatura o l’incisione in profondità. Anche l’adozione combinata di processi tradizionali accompagnati dall’implementazione di tecnologia laser per garantire una sistematica preparazione delle superfici, ha acquisto un modus-operandi ormai consolidato ed in continua crescita.

È infatti molto frequente qualificare e risolvere processi ibridi integrati dove si effettua un’azione di laser cleaning selettivo dei giunti di saldatura, sia prima di processi tradizionali come MIG o TIG che dopo come decapaggio laser, per de-ossidare e stabilizzare la superficie del cordone di saldatura. Oppure, in molte industrie nel comparto dell’acciaio per costruzioni o nell’industria pesante. Molto frequentemente infatti viene richiesta la rimozione dello strato di primer sulle aree e superfici destinate al taglio ed alla saldatura, in modo da rendere efficiente e stabile l’azione di sfondamento nel kerf di taglio o la deposizione di materiale d’apporto o distribuzione del bagno fusorio.

Il laser come soluzione a basso impatto ambientale

L’evoluzione in ottica Industry 4.0 ha comportato una migrazione di molti processi manuali, discrezionali, costosi e senza uno standard di total quality integrato, verso le nuove tecnologie laser di trattamento delle superfici.

Ancora più importante come driver di sviluppo è la necessità di molte realtà produttive di sostituire processi a forte impatto ambientale e di sicurezza come ad esempio la sabbiatura, il decapaggio chimico o i processi meccanici di spazzolatura a favore di tecniche produttive a ridottissimo impatto come l’utilizzo di laser a fibra.

Recentemente l’European Engineering Centre di Fujikura ha svolto una importante qualifica di processo per una corporation internazionale che si poneva l’obiettivo di eliminare la sabbiatura in buona parte del proprio flusso produttivo di componenti metallici in modo da limitare progressivamente tutti i processi energivori a forte incidenza economica su operatività e consumi.

L’adozione della tecnologia laser per la rimozione di ossido e residuo prima della verniciatura ha consentito infatti un’ulteriore razionalizzazione della linea dei compressori destinati ai processi di sabbiatura. In questo modo, la conversione dei vecchi impianti permetterà di evitare progressivamente costose manutenzioni sulle linee compressori e di ridurre il consumo ed anche le perdite occulte di carico.

Man mano che le vecchie stazioni di sabbiatura saranno sostituite con nuove stazioni di de-rusting laser (rimozione ossido), si affiancherà un’azione di smantellamento della rete di compressori ad alta portata volumetrica.

Ambienti di lavoro meno rumorosi, meno perdite di efficienza, assenza di sabbia e polveri in produzione e la trasformazione di un processo impattante ed energivoro, in un processo efficiente a basso fabbisogno di consumi, sono stati solo alcuni degli obiettivi raggiunti con successo.

Presso l’EEC di Fujikura si qualificano i nuovi processi industriali legati all’ultimo stato dell’arte in materia di saldature evolute ed ibride di materiali high-tech.

Un dettaglio di una lavorazione di cleaning laser a microscopio.

Focus sul cleaning laser

Questa particolare applicazione ci dà anche l’occasione di approfondire la fisica del processo di Cleaning laser, quando cioè si utilizza una radiazione elettromagnetica coerente di fotoni, collimata e focalizzata per rimuovere i contaminanti solidi, principalmente per sublimazione. Si indica con ablazione laser una serie processi di rimozione del materiale dalle superfici accompagnata da un’onda d’urto che si propaga verso l’esterno, interessando le aree circostanti. L’energia del laser viene assorbita dal materiale di superficie producendo un “plume” di plasma costituito dagli stessi prodotti di ablazione. Sono stati sviluppati vari approcci teorici per descrivere il processo di rimozione e sono stati eseguiti numerosi studi per misurarne i parametri in diverse condizioni. Le soglie di ablazione sono state misurate anche per una varietà di metalli che vanno da qualche decimo a qualche centinaio di J/cmq e si è verificato che questi valori dipendono dalla lunghezza d’onda del raggio laser, dalla durata dell’impulso e dallo spessore del materiale.

Il tasso di ablazione, o la quantità di materiale rimosso, è proporzionale al lavoro per superficie e può avvenire per rimozione foto meccanica (nel caso dei laser pulsati) oppure foto termica (per le versioni ad onda continua). L’efficienza dell’assorbimento del raggio laser dipende dalla riflettività del materiale, dalla qualità della superficie e dalle proprietà chimico-fisiche del materiale target. Quando i materiali vengono lavorati con un raggio laser, le loro proprietà superficiali potrebbero cambiare, così come potrebbero verificarsi dei passaggi di fase.

Questo è il caso delle applicazioni di finitura micro-restructuring dove ad esempio viene effettuata una rifusione superficiale per eliminare o rendere sistematicamente costanti le asperità medie superficiali e rugosità, oppure per incrementale la “readability” ovvero la lettura automatica di marcature profonde regolamentate.

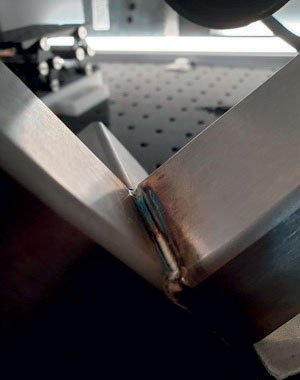

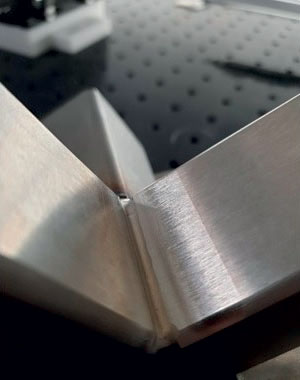

È molto frequente qualificare e risolvere processi ibridi integrati dove si effettua un’azione di laser cleaning selettivo dei giunti di saldatura (a sinistra prima e a destra dopo il processo di cleaning).

È molto frequente qualificare e risolvere processi ibridi integrati dove si effettua un’azione di laser cleaning selettivo dei giunti di saldatura (a sinistra prima e a destra dopo il processo di cleaning).

In alcune applicazioni si potrebbero perseguire obiettivi diversi sullo stesso materiale e contaminante, ad esempio una superficie potrebbe rimanere finemente levigata, mentre in altre aree la superficie potrebbe essere ruvida o diversamente alterata. Pertanto, per una finitura di successo, le tecniche di pulizia laser dovrebbero tenere conto delle proprietà sia del materiale da pulire che del materiale, la qualità della superficie e le proprietà del contaminante sulla superficie stessa.

Alcune industry come il settore dell’arredamento metallico o l’industria pesante, stanno progressivamente avvicinandosi alla tecnologia laser a fibra, per risolvere alcune rimozioni di trattamenti superficiali (de-coating) o strati di vernice (de-painting) al fine di limitare l’impatto della mascheratura nell’ingegneria dei sistemi.

Molte formulazioni di coating sono assimilabili a composti organici a base di zinco, un elemento particolarmente ostico quando occorre processare l’acciaio con la tecnologia laser. Il punto di fusione inferiore, la dinamica di sublimazione, rendono lo zinco un attivatore di spatter ed instabilità complessiva durante i processi fisici di transizione di modo tramite sorgente laser.

Per tutte queste caratteristiche, all’interno dell’Engineering Centre di Fujikura, sono state eseguite delle qualifiche di laser cleaning utilizzando anche delle tecniche e soluzioni di monitoraggio dello spettro emissivo caratteristico per bande di energia del rivestimento rimosso.

Questo ha consentito di associare alla tecnica di rimozione laser, anche un sistema di controllo e logging del processo ablativo, rendendo tracciabile ogni parametro esecutivo. L’European Engineering Centre di Fujikura a Brescia rimane quindi un interlocutore qualificato per supportare l’analisi di processi basati sulla tecnologia laser a fibra o per il design di nuove applicazioni da integrare nei sistemi esistenti.