Controllo semplice, veloce, preciso e flessibile nel Laser Material Processing

Per i processi che richiedono il movimento sotto forma di cinematica lineare, rotativa e non lineare, è essenziale che la lavorazione laser sia sincronizzata accuratamente con il posizionamento del percorso di movimento. L’elettronica che lo consente è disponibile da tempo nei controllori di movimento specializzati, ma ora l’industria si sta orientando maggiormente verso reti come EtherCAT che rendono molto più semplice l’aggiunta o il collegamento di hardware pulsante laser. In questo senso, PI propone Il modulo di controllo laser ACS introduce un modo modulare per costruire sistemi di movimento, basato sulla rete industriale EtherCAT.

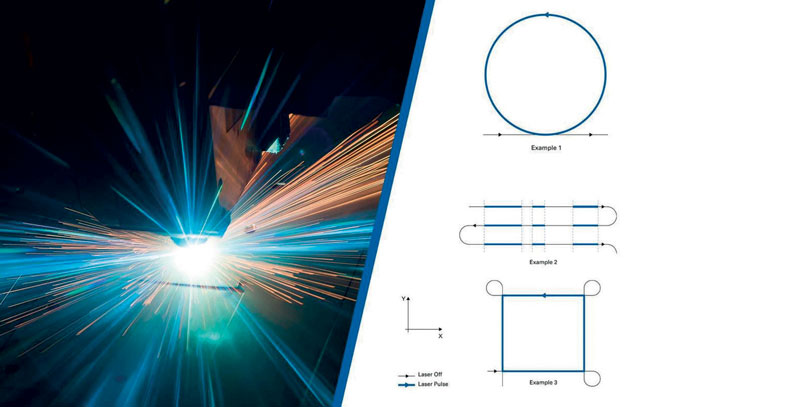

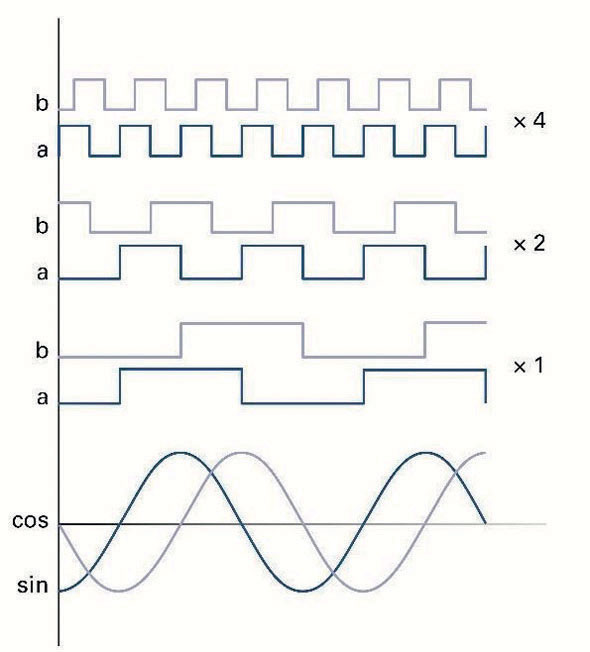

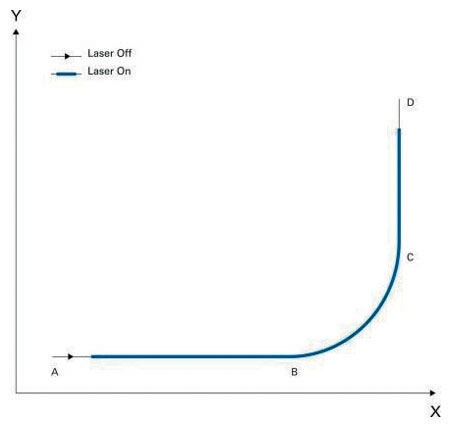

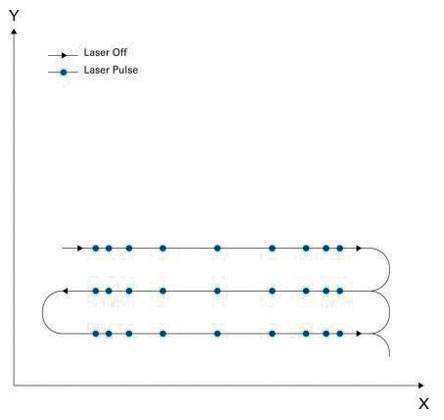

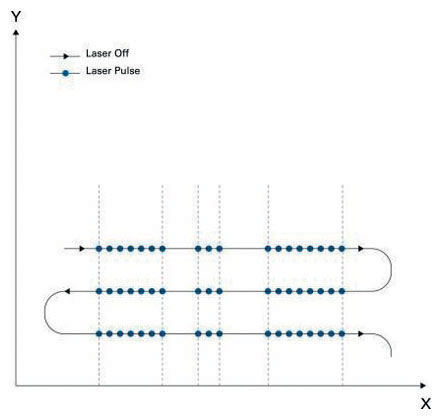

Fig. 1a Un posizionamento dell’impulso laser durante un profilo a velocità costante.

Fig. 1b Erogazione dell’impulso non uniforme.

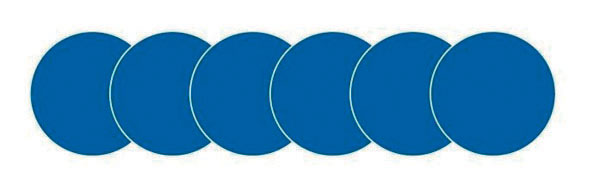

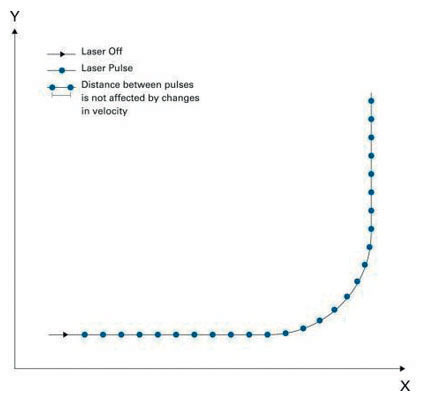

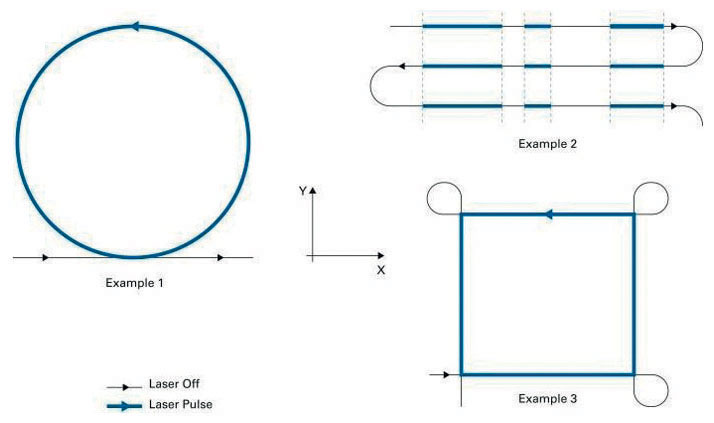

Fig. 2 Impulsi che si raggruppano dietro gli angoli.

Per molti anni i laser sono stati utilizzati nella lavorazione dei materiali per applicazioni di saldatura e di taglio. Tuttavia, la tecnologia laser è stata spesso considerata un’area specialistica, che richiede complessi sistemi di controllo per un posizionamento accurato, nonché investimenti e competenze significative. Recentemente, il costo dei laser è crollato, aprendo questa potente tecnologia a nuove applicazioni; anche i più recenti laser a impulsi ultracorti sono ora soluzioni percorribili per i costruttori di macchine che in genere avrebbero utilizzato configurazioni laser “meno rischiose”. La mercificazione dei laser significa che i system integrator devono fare di più per ottenere e mantenere un vantaggio e che il posizionamento e il controllo, come parti integranti di qualsiasi sistema laser, sono anch’essi elementi fondamentali. Le nuove tecnologie funzionano in modo leggermente diverso, quindi ha senso che anche il posizionamento e il controllo debbano essere diversi; la capacità di sparare il laser nel punto giusto è diventata più impegnativa e un approccio più semplice è ancora più importante, soprattutto per coloro che non si sono mai affacciati a questa tecnologia. Sono ora disponibili soluzioni innovative che adottano un approccio modulare per il controllo laser, rendendo in primo luogo molto più facile e veloce per i system integrator progettare e costruire sistemi, indipendentemente dal fatto che abbiano o meno una precedente esperienza con i laser. L’uso di protocolli industriali come EtherCAT rende questa soluzione modulare ancora più flessibile, poiché altri elementi, come i sensori o dispositivi non mobili, possono essere facilmente incorporati. Esaminiamo ora in dettaglio il posizionamento e il controllo dei laser, le sfide che i system integrator devono affrontare e soprattutto le soluzioni a loro disposizione per semplificare la costruzione dei sistemi.

Perché scegliere una lavorazione laser?

L’utilizzo del laser al posto dei processi di lavorazione tradizionali presenta molti vantaggi significativi, tra cui la capacità di raggiungere una produttività molto più elevata. I laser non sono soggetti alla stessa usura che può portare a guasti e costi nei componenti meccanici e sono spesso efficienti nella lavorazione di materiali altrimenti notoriamente difficili da trattare. I sottili fasci di laser danno anche un livello di dettaglio e di precisione quasi impossibile da creare con altri metodi, ideali per applicazioni come quelle che generano fori di precisione o altre caratteristiche che richiedono una simile accuratezza. I laser a breve impulso ad alta intensità, in particolare, sono incredibilmente precisi; la bassa deposizione di energia termica intorno al fascio di questi laser significa che i danni alle aree circostanti sono trascurabili. I laser possono anche lavorare sotto la superficie di un materiale, a seconda di dove il fascio si focalizza, esempi che si possono trovare comunemente nei dispositivi microelettronici, come i diodi a emissione di luce e i display flessibili. Qualunque sia l’applicazione, la rapidità dell’otturatore e la precisione degli impulsi laser è essenziale per garantire un’elaborazione coerente e di alta qualità. Il posizionamento preciso e il controllo dell’energia sono cruciali per questo e possono essere ottenuti collegando il sistema di automazione e di movimento direttamente all’uscita laser. È estremamente importante essere in grado di assicurare che il laser sia focalizzato nel posto giusto, per il giusto periodo di tempo e che fornisca il giusto livello di potenza al fine di prevenire danni al materiale o la produzione di parti imprecise. Un’opzione è quella di collegare la potenza del laser alla frequenza degli impulsi e alla modulazione; se la potenza è fissa, allora il sistema di movimento dovrà funzionare a velocità costante per garantire che il livello corretto venga erogato su tutta la superficie. Questo si adatta ad alcune operazioni, come le scansioni raster in cui il laser viene sparato seguendo il movimento in una direzione, o durante la fase di velocità costante tra le fasi di accelerazione e decelerazione. Tuttavia, le applicazioni di taglio e saldatura possono anche avere bisogno che gli impulsi laser si sovrappongano a un rapporto costante, anche quando la velocità del percorso del movimento non lo sono, e gli impulsi laser si verificano a una frequenza fissa. La Figura 1 mostra un esempio di questo; l’immagine 1a mostra il posizionamento degli impulsi laser durante un profilo a velocità costante, mentre l’immagine 1b mostra un profilo a velocità varia. Questo potrebbe portare a un’emissione di impulsi non uniforme, dove troppa energia in una particolare area potrebbe creare “HAZ” (heat affected zones), viceversa potrebbe causare regioni deboli o rotture nel percorso di taglio o saldatura. Il problema di “HAZ” si presenta ancora più frequentemente con i sistemi multi-asse, semplicemente a causa del percorso non lineare degli angoli o degli archi. L’analogia migliore è quella di un’auto sportiva che guida intorno a una pista da corsa; quando arriva a una curva deve rallentare altrimenti non sarebbe in grado di seguire la linea di gara e probabilmente andrebbe fuori pista. Lo stesso vale per un sistema XY. Tuttavia, se il percorso di movimento rallenta troppo, ma la velocità di pulsazione del laser rimane costante, viene erogata troppa potenza nelle curve mentre gli impulsi laser si raggruppano (Figura 2). Alcune macchine CNC capaci di GCode hanno capacità di “guardare avanti” per risolvere questo problema, permettendo al controllore di cercare cambiamenti di velocità che superano i limiti predeterminati.

Fig. 3 Suddivisione encoder sinusoidale – moltiplicazione encoder.

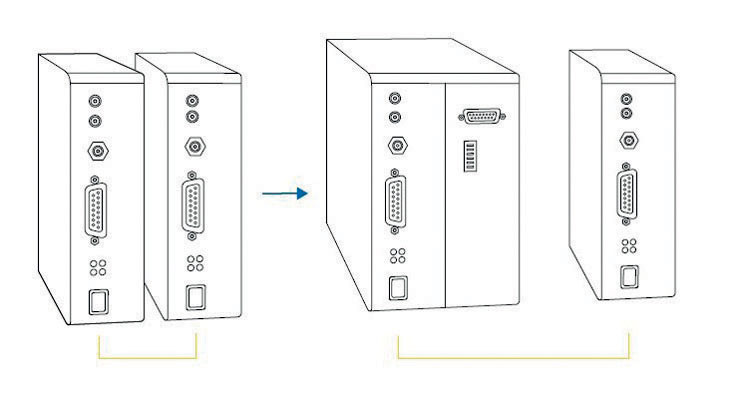

Fig. 4 Sostituzione del primo azionamento per creare un sistema di controllo multi-asse.

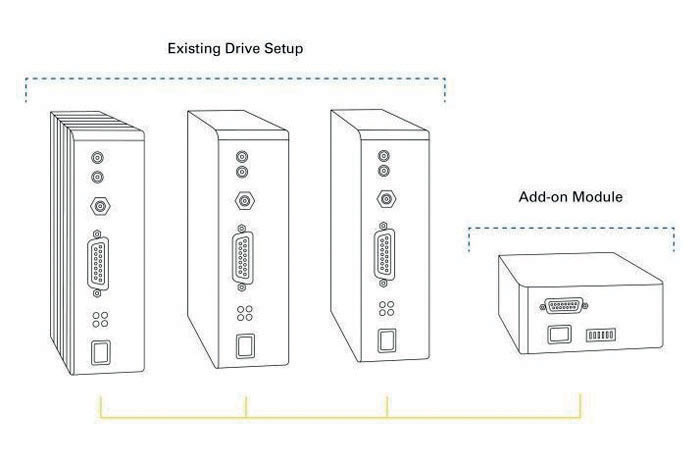

Fig. 6 La flessibilità di un singolo modulo aggiuntivo, che non influisce sulla configurazione dell’azionamento esistente.

Collegamento del controllo laser alla velocità e alla posizione

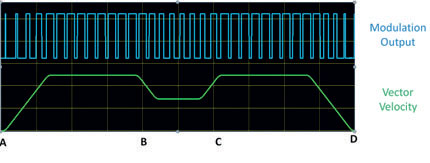

Uno dei metodi più semplici per controllare la potenza del laser è quello di collegarla alla velocità del percorso del movimento. Questo può essere semplicemente ottenuto collegando un’uscita analogica nel controllorea quella della velocità vettoriale del percorso del moto e collegando questa alla potenza laser. L’uscita analogica è collegata alla connessione d’ingresso della potenza sul laser, per esempio, un range 0-10 VDC. In genere, il controllore di movimento consente di definire un fattore di scala in modo che l’uscita massima sia relativa alla potenza massima del laser richiesta per il processo. Si può anche impostare un limite inferiore. È importante ricordare che se il movimento è mal regolato, gli scatti possono causare una cattiva elaborazione. Una scarsa precisione di posizionamento potrebbe anche portare in parte a una riduzione della qualità. Questo è un processo semplice ma efficace, ad esempio, per la saldatura. Un altro approccio è quello di controllare con precisione il laser tramite il posizionamento dell’impulso lungo il percorso del movimento, indipendentemente dalla velocità del vettore. È anche possibile combinare questi due metodi per controllare la scalatura della potenza in uscita, che supera le caratteristiche indesiderate dell’elettronica del laser o del percorso ottico. Ci sono diverse tecnologie disponibili nell’industria che possono generare eventi così precisi, ad alta velocità, basati sulla posizione, collegati a uscite elettroniche, ad esempio, impulsi laser. Anche se sottilmente diverse l’una dall’altra, esse fanno essenzialmente la stessa cosa per il movimento in un singolo asse; alcune sono più adatte alla tecnologia galvo, altre sono più rivolte ai posizionatori motorizzati. Con lo sviluppo di un nuovo controllore modulare della gamma ACS di PI, la Position Event Generation (PEG) si sta affermando come una soluzione concreta e flessibile per collegare un laser al posizionamento multi-asse.

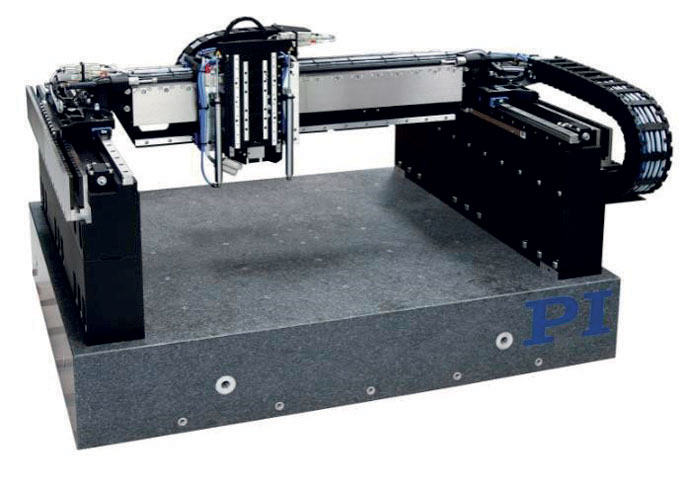

Fig. 7 Tipica configurazione degli assi lineari XY e assi verticali che supportano la testa laser.

Fig. 8 Semplice connessione di un cavo Ethernet.

Fig. 9 Sistema a portale mobile PI che utilizza due encoder indipendenti per il movimento della base.

Le sfide di controllare assi multipli

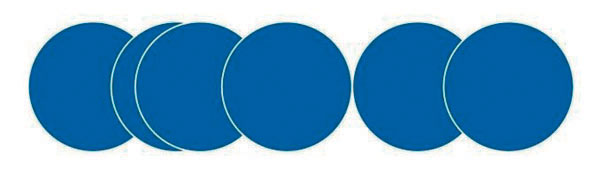

I percorsi che generano traiettorie tridimensionali possono essere creati da tre o più assi. Ne sono un esempio la semplice traiettoria vettoriale doppia, generata da due assi e ampiamente utilizzata per la contornatura lineare di tavole XY, compresi cerchi o archi e linee rette, una combinazione theta lineare per la lavorazione di tubi, o qualsiasi combinazione di stadi lineari e rotativi, ad esempio, che produce un movimento elicoidale per la foratura. Fino a poco tempo fa, il controllo del percorso del movimento per i laser su più assi era possibile con alcune limitazioni relative alle prestazioni, alla velocità, alla praticità e, non da ultimo, alla maggiore complessità e ai costi. Molti degli azionamenti disponibili per il movimento di precisione e l’elaborazione laser devono essere predefiniti, a seconda del dispositivo di feedback utilizzato sugli assi o della tavola utilizzata nel sistema di movimento. Per feedback di posizione si intende un dispositivo in grado di leggere la posizione dell’asse, ma che consente anche al controllore di calcolare la velocità di tale dispositivo. Alcuni sistemi di movimentazione non utilizzano alcun feedback; si basano sul principio che la richiesta di movimento comandata equivale alla risposta effettiva. Tipicamente, i sistemi di retroazione sono incrementali o assoluti; gli encoder incrementali richiedono un punto di riferimento o una posizione nota all’avvio del sistema, spesso un interruttore di riferimento. Invece un sistema con encoder assoluto ha i dati di posizione incorporati nella scala di misura della retroazione. Questi dati di posizione sono disponibili all’avvio e quindi rimuove la necessità di effettuare un movimento fisico del sistema verso un dispositivo di riferimento. Esistono due tipi di encoder incrementali, a onda quadra o sinusoidale (onda sin/cos) (Figura 3). Quelli a onda quadra forniscono al sistema passi digitali discreti a distanza fissa.

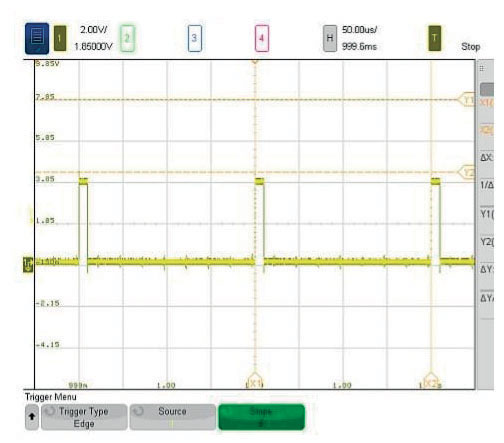

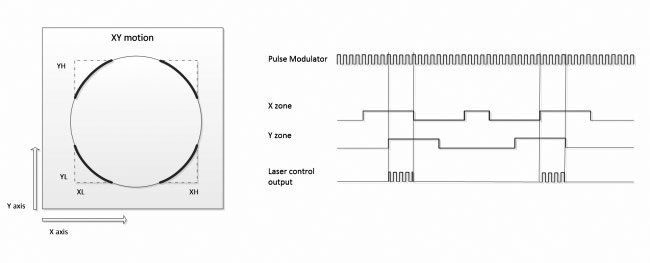

Fig. 10a Un profilo laser-on.

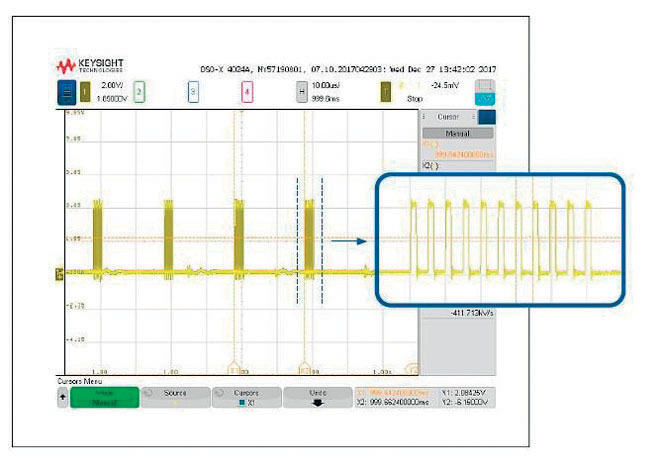

Fig 11 LCM firing a distanza fissa – definito dalla distanza non dal tempo.

Ad esempio, un encoder a onda quadra su un motore rotativo può emettere 1.000 passi per giro; se il motore rotativo azionasse una vite con passo di 1 mm, la risoluzione del sistema sarebbe di 1 mm/1.000, cioè una risoluzione di 1 μm. Un potenziale problema in questo caso potrebbe comparire quando si ha un’uscita di conteggio elevata per ottenere la risoluzione, e il sistema richiede anche un’alta velocità. La frequenza di uscita potrebbe potenzialmente superare la massima frequenza di ingresso del circuito di retroazione del controllore, con conseguente perdita di posizione. Gli encoder a onda sinusoidale sono invece in grado di fornire una risoluzione molto più alta con velocità più elevate perché il controllore inserisce i dati alla frequenza fondamentale dell’encoder, che è molto più bassa dell’equivalente a onda quadra. Il circuito di retroazione del controllore suddivide internamente l’onda sinusoidale in passi digitali per produrre i passi digitali interni; questo processo è chiamato moltiplicazione. In pratica, un encoder a onda quadra può iniziare come un encoder sinusoidale e la differenza fondamentale è dove avviene la digitalizzazione o la moltiplicazione al dispositivo di retroazione nel caso di un’onda quadra o nel controllore. Tuttavia, molti controllori laser purtroppo non possono usare il feedback sinusoidale per produrre un’uscita che faccia scattare il laser. La loro elettronica richiede segnali digitali a onda quadra e questo può limitare il loro utilizzo a sistemi a bassa velocità con alte o basse risoluzioni di feedback. Le tecnologie di sincronizzazione laser utilizzano i dati dell’encoder per il movimento del percorso di un singolo asse per innescare, ad esempio, uno sparo uno a uno in modo che ci sia un singolo impulso laser con ogni millimetro o micron spostato. Quando si tratta di multi-asse, per esempio pulsando in un cerchio, può essere applicato lo stesso principio. I dati vengono presi dai singoli encoder di ogni asse e inseriti nell’hardware dell’elettronica di bordo, dove viene calcolata l’uscita vettoriale combinata. Questa è stata la procedura utilizzata per molti anni e, in teoria, la sua precisione deriva dal fatto che si basa su informazioni di posizione in tempo reale provenienti dagli encoder. Tuttavia, in realtà, se il sistema di movimento non è adeguato nelle prestazioni, allora questo approccio produrrà scarsi risultati. Ad esempio, un cerchio a velocità costante su una tavola XY è costituito da variazioni di velocità sinusoidali per ogni asse. Una variazione di velocità significa che ci deve essere un’accelerazione associata al movimento. L’accelerazione è direttamente proporzionale all’errore successivo (la differenza tra il percorso comandato e il percorso effettivo). Pertanto, il percorso si discosterà sempre da quello comandato, ed è responsabilità dell’utente assicurarsi che l’errore sia al di sotto della soglia di precisione richiesta. Il percorso può essere più lungo o più breve a causa della deviazione, il che significa che il pulsare del laser potrebbe essere attivato in posizioni errate. Inoltre, il circuito elettronico utilizzato per l’elaborazione di più dispositivi di retroazione e la creazione del vettore di uscita utilizzato per lo sparo può determinare un significativo ritardo (latenza) all’uscita; più encoder vengono tracciati, più la velocità dell’uscita si riduce drasticamente e di conseguenza la velocità di ingresso dei dati (tracking) di ogni retroazione è ridotta.

Quei sistemi che richiedono il supporto dell’encoder non possono ovviamente essere utilizzati per generare eventi in abbinamento a motori che non hanno retroazione, ad esempio i motori passo-passo. Allo stesso modo, non sono appropriati per gli encoder assoluti basati sulla comunicazione seriale; questi encoder non hanno bisogno di essere referenziati all’avvio, il che può essere un vantaggio significativo per quanto riguarda la sicurezza e la convenienza per alcuni sistemi avanzati. Anche i sistemi cinematici come gli Hexapod sono impegnativi; i dati dell’encoder non sono direttamente collegati alla posizione o al movimento in direzione parallela, o possono essere una combinazione di dati provenienti da più assi che richiede un calcolo, e quindi non generano un trigger diretto per i percorsi in coordinate cartesiane. Ci sono pochissimi controllori di automazione sul mercato in grado di gestire questo livello di complessità per garantire che il sistema di movimento non solo abbia le corrette prestazioni di movimento, ma anche la capacità di leggere e attivare gli encoder utilizzati per queste applicazioni. In questo modo gli utenti dovrebbero prendere in considerazione strategie pulsanti che non si basano esclusivamente sul feedback diretto. Qualunque sia il metodo scelto, il costruttore della macchina dovrebbe sempre considerare le prestazioni di movimento della meccanica e del controllore. I sistemi di movimento hanno altri problemi di sistema, come risonanze, bassa larghezza di banda, motori sottoalimentati o inadeguatezze meccaniche (precisione, rollio, beccheggio, imbardata, planarità, rettilineità e aree di impilamento) che devono essere adeguatamente abbinati ai requisiti del sistema in modo che il pezzo da lavorare o la testa del laser sia nel posto giusto quando avviene lo sparo. L’elaborazione laser pone requisiti hardware aggiuntivi a un sistema di automazione e il progettista del sistema deve essere consapevole delle esigenze di ingresso e di uscita del collegamento di un laser a un controllore. In teoria, ogni volta che un system integrator progetta un nuovo sistema con capacità di controllo laser avanzate, deve prendere in considerazione la capacità di ingresso/uscita del controllore master o dell’unità di azionamento master. Questo è frustrante perché la messa a fuoco si sposta dalle prestazioni dei servocomandi richiesti alla funzionalità di connessione laser. In genere, il costruttore della macchina deve letteralmente ricostruire l’intero sistema di controllo per tenere conto di questi requisiti aggiuntivi. Ciò può comportare la sostituzione della prima unità di azionamento con uno fisicamente più grande, molto più complesso e più costoso che combina tali capacità (Figura 4). Questo può avere un impatto significativo sui costi, compreso il tempo per la riprogettazione del sistema, l’hardware aggiuntivo, lo stock di parti di ricambio e armadi elettrici più grandi.

I vantaggi del design modulare

Il modulo di controllo laser ACS (LCM) di PI (Fig. 5) introduce un modo modulare per costruire sistemi di movimento, basato sulla rete industriale EtherCAT. Non si basa sui dati dell’encoder e consente agli azionamenti di selezionare i requisiti degli assi specificati. Questo nuovo approccio offre ai system integrator, in particolare a coloro che sono nuovi del settore, un modo molto più semplice e veloce per espandere significativamente le loro capacità quando si tratta di controllo laser e dà loro la flessibilità di aggiungere capacità multi-asse ad alte prestazioni solo quando sono necessarie, semplificando enormemente l’architettura di sistema degli azionamenti. Il modulo LCM non modifica i tipi di azionamento utilizzati per il movimento, ma si collega semplicemente alla rete esistente. La semplice architettura di un modulo aggiuntivo è ideale per il controllo laser. Non è necessario modificare i tipi di azionamento, il che semplifica notevolmente la progettazione dell’armadio (Figura 6). Non vi sono modifiche all’hardware esistente, il che riduce i requisiti di magazzino per i pezzi di ricambio e non vi è alcun cablaggio aggiuntivo, a eccezione di un semplice cavo Ethernet. Il tempo risparmiato nella progettazione e nella costruzione si quantifica anche in termini economici. Questo approccio rende davvero veloce, facile ed estremamente conveniente la costruzione di un azionamento universale che offra prestazioni elevate e che copra ogni eventualità. I sistemi di movimento ACS, combinati con piattaforme meccaniche ben progettate che tengono conto delle esigenze della lavorazione laser (serie di stadi PI V-41X – Figura 7), consentono all’utente di aggiungere semplicemente il controllo laser usando il modulo LCM, per sparare lungo un percorso altamente accurato. Il controllore ACS corregge dinamicamente i disturbi e le vibrazioni che si verificano in tempo reale, garantendo un minimo di errori successivi. La possibilità di utilizzare qualsiasi tipo di feedback è estremamente vantaggiosa dal punto di vista di un system integrator perché offre la possibilità di mescolare assi con o senza dati dell’encoder, di combinare encoder incrementali e assoluti, o di incorporare sistemi a cinematica parallela che non possono interpretare l’uscita diretta dagli encoder. Ciò significa che si può creare una soluzione di sistema totale che utilizza la giusta tecnologia per risolvere il problema.

Fig. 12 Esempio di impulsi multipli generati da un singolo evento a distanza fissa.

Fig. 13 Firing in serie o a caso.

Fig. 14 Accensione e spegnimento del laser in posizioni predefinite lungo il percorso.

I sistemi di controllo multi-asse utilizzano impulsi di encoder in uscita da ogni asse e li ritrasmettono in una posizione centrale mediante il cablaggio. Ciò comporta talvolta l’impiego di complessi cavi encoder che suddividono il segnale tra un azionamento di un asse e il controllore centrale, aggiungendo complessità e cablaggio alla struttura del sistema. Al contrario, il nuovo concetto modulare aggiunge PEG a un intero sistema di azionamento utilizzando il ben noto standard industriale EtherCAT (Figura 8), integrato con un semplice cavo Ethernet cat5e, prendendo le informazioni di percorso individuali direttamente da ogni dispositivo di movimento sul bus EtherCAT e collegando le informazioni di posizione da più assi a una singola uscita PEG. Questi dati vengono poi utilizzati per generare eventi di controllo laser lungo il percorso vettoriale combinato, controllando il laser collegato al sistema.

L’utilizzo di assi azionati da motori passo-passo per il controllo laser deve essere effettuato con cautela; il posizionamento in open loop non fornisce informazioni quando un motore ha perso la posizione a causa di un potenziale guasto, ma può essere usato per applicazioni di movimento meno costose e meno impegnative. Ci sono poi alcune situazioni in cui gli encoder assoluti sono ideali perché non richiedono un riferimento all’accensione della macchina. Questo può aiutare a evitare collisioni di assi o parti con ostacoli nel layout della macchina, consentendo al sistema di creare in modo intelligente regioni in cui gli assi non dovrebbero entrare, o fornire una flessibilità aggiuntiva quando è necessario elaborare parti insolite o sovradimensionate. Nei sistemi in cui le coordinate tridimensionali sono costituite da una cinematica complessa, o da percorsi creati da dispositivi non lineari come gli assi rotativi, è necessario creare dati di percorso che non siano direttamente correlati alla retroazione dell’encoder. Il modulo di controllo LCM può funzionare senza l’uso di dati dell’encoder ed è quindi ideale per entrambi questi scenari. In generale, i carri ponte hanno due motori per muovere gli assi inferiori, guidati da due encoder che dirigono la base del sistema. Anche altri segnali di controllo provengono da encoder laterali. Tuttavia, questi encoder possono generare letture diverse e c’è la possibilità di sparare nel posto sbagliato. Il rischio che ciò accada aumenta con sistemi a portale più ampi (Figura 9), con un lungo asse trasversale o con un’elevata dinamica. Il modulo LCM combina i dati dei due encoder in linea con il carrello (laser) e rimuove efficacemente l’effetto di avere potenzialmente due sorgenti di feedback in conflitto tra loro che potrebbero portare a uno sparo impreciso. I controllori ACS forniscono algoritmi di controllo addizionali che, in tempo reale, migliorano la stabilità e la precisione di posizionamento in tutte gli intervalli di corsa del sistema. Questi facilitano un basso errore di inseguimento e l’assenza dei disturbi che assicurano di nuovo che il laser venga sparato nella giusta posizione.

Apertura delle opzioni di controllo per la nuova tecnologia laser

La lavorazione laser del materiale è ora un aspetto significativo della produzione industriale, utilizzata per compiti che vanno dal riscaldamento per l’indurimento, la fusione per la saldatura e il rivestimento, e la rimozione del materiale mediante foratura e taglio e molte delle nuove tecnologie trarrebbero vantaggio da un sistema in grado di sincronizzare il controllo degli impulsi laser con il movimento. Ad esempio, la lavorazione con laser a femtosecondi ad alta intensità, che sta diventando sempre più comune man mano che si rendono disponibili i laser commerciali più collaudati dall’industria, è considerata un processo “freddo” perché il materiale in lavorazione non si riscalda durante l’interazione. Questo tipo di lavorazione include la texturizzazione delle superfici per diminuire la riflettività, fornire superfici idrofobiche o creare superfici chimicamente reattive. È di particolare interesse nell’industria automobilistica, dove la spinta per una maggiore efficienza sta portando alla riduzione dell’attrito dei componenti in movimento, per diminuire l’uso di materiali lubrificanti e migliorare la durata. Un’altra utile proprietà dell’ablazione “a freddo” dei laser ad alta intensità è la capacità di praticare fori puliti, piccoli e profondi nei materiali senza danneggiare il materiale circostante. Questa tecnologia è ora comunemente utilizzata nell’industria medica per la fabbricazione di stent vascolari ed è stata ampiamente adottata per fori con diametri di micron e un grande rapporto profondità/diametro. Altre applicazioni includono il taglio del vetro che permette la lavorazione del retro di una superficie senza danneggiare la parte anteriore. Questa applicazione non è semplicemente possibile utilizzando le tradizionali tecniche meccaniche di taglio con dischi diamantati. La microlavorazione e la saldatura sono comunemente effettuate con laser a nanosecondi in fibra. Sebbene il laser a fibra abbia una durata dell’impulso più lunga rispetto ai laser a femtosecondi, può essere utilizzato con un attento controllo degli impulsi e dei parametri di elaborazione. In questo tipo di lavorazione laser, l’energia viene alla fine convertita in calore che si disperde fuori dal punto laser, oltre la durata dell’impulso laser. Essenzialmente i laser a fibra mantengono i costi più bassi, quindi, se il processo è controllato e i risultati sono adatti all’applicazione, hanno molto senso. In tutte queste applicazioni e non solo, il controllo della durata dell’impulso, della frequenza e del posizionamento è la chiave per cambiare le capacità del processo laser, la qualità e le interazioni intermolecolari.

Fig. 17 Modalità ibrida con modulazione PWM e array gating (windowing).

Fig. 16 Aumento del ciclo di lavoro in base all’aumento della velocità.

Fig. 15 Pulsante combinato con gating basato su array.

Il metodo più semplice per il controllo laser è quello di definire le posizioni di accensione e di spegnimento. Qui, il controllo della potenza del laser viene impostato dal laser stesso o viene utilizzato un ingresso analogico aggiuntivo come descritto nella sezione 3, per la potenza relativa alla velocità (Figure 10a e 10b). Il metodo successivo da considerare è il controllo degli impulsi basato sulla distanza, cioè quando il laser si aspetta di vedere un trigger a distanza fissa, lungo il percorso. L’utente definisce le posizioni di accensione e spegnimento come prima, ma il segnale di sparo non è continuamente acceso. Il controllore può usare questo impulso per creare un singolo colpo dal laser o una combinazione di impulsi per una particolare ricetta di elaborazione laser. Un altro metodo si basa sul fatto che le posizioni di scatto dell’impulso non sono a una distanza fissa, ma in punti specificati dall’utente lungo il percorso. Questo è tipicamente chiamato impulso di posizione casuale o impulso basato su array. Alcuni laser hanno meccanismi interni di pulsazione abbastanza capaci e preferirebbero un semplice gating o on/off; altri richiedono un ingresso di tipo PWM. Questo è utile per controllare la potenza del laser in base alla velocità. Per migliorare l’applicazione e la produttività del processo, sia l’impulso che l’ingresso PWM possono essere controllati da avanzate capacità di controllo laser dal controllore di sparo laser. I diversi metodi possono anche essere combinati per offrire una flessibilità, una precisione e una produttività ancora maggiori. La sezione seguente mostra esempi grafici dei diversi metodi di controllo (Figure 11-16).

La combinazione di alta risoluzione, assi multipli e alta velocità all’interno di un unico sistema può essere problematica per calcolare la distanza lungo il percorso del vettore in uscita. Fortunatamente, i moduli laser come l’LCM calcolano il percorso vettoriale per voi. Questo rende semplice definire una distanza fissa lungo il percorso, anche quando il percorso può essere fisicamente in una direzione o una combinazione di più assi. Inoltre, moduli come l’LCM possono suddividere la risoluzione dell’encoder in modo che la posizione di sparo avvenga al di sotto della risoluzione naturale del sistema, migliorando potenzialmente la precisione di posizionamento. È anche possibile definire una serie di impulsi che si verificano dopo l’impulso iniziale (Figura 12). Questo può essere usato quando un evento può richiedere una serie di impulsi o un laser può aspettarsi un impulso di eccitazione addizionale, o più impulsi per costruire un livello di potenza media dal laser.

Piuttosto che dire al sistema di sparare a posizioni discrete fisse, è anche possibile definire una serie di posizioni in cui avviene lo sparo. Questo può essere utilizzato quando un evento può innescare un singolo colpo o un regime di lavorazione alternativo, ad esempio, a causa di un cambiamento di materiale o di processo (taglio o saldatura). Alcuni utenti potrebbero avere semplicemente bisogno di dire a un laser dove accendersi o spegnersi. La potenza del laser può essere controllata, ad esempio, da un ingresso analogico (tipicamente un segnale 0-10 V). In alternativa, la potenza del laser può essere controllata da una combinazione di modalità, ad esempio, a distanza fissa pulsante o PWM. A questi metodi si possono sovrapporre delle finestre per semplificare le aree di elaborazione del laser. Questo tipicamente utilizza un metodo array per definire l’inizio e la fine della finestra. Questo metodo è molto comune in elettronica, controllando direttamente la potenza del laser utilizzando PWM per regolare il ciclo di lavoro. Sono disponibili anche modalità ibride che combinano il PWM con il pulsante a intervalli definiti dall’utente, permettendo eventi di sparo non lineari o variabili. Inoltre, è possibile creare zone di funzionamento, dando un controllo ancora più stretto su dove avviene lo sparo o la modulazione. Il seguente diagramma (Figura 17) mostra quando il windowing e il PWM sono combinati per fornire aree discrete di cottura laser.