Tecnologia laser e industria navale: lavorazioni innovative per un settore considerato conservatore

Recentemente, è stata data grande risonanza mediatica alla notizia che Naval Group ha montato su un cacciamine della Marine Nationale francese, per la prima volta in assoluto, un’elica interamente realizzata con stampa in 3D. È stata usata tecnologie wire arc e, visti i risultati ottenuti, il suo utilizzo sarà esteso ulteriormente, ma non ancora a tecnologie a base laser. Nell’industria pesante, il settore delle costruzioni navali è tra quelli considerati maggiormente conservatore e poco propenso all’adozione delle tecnologie laser per le limitazioni derivanti da spessori e dimensioni elevati in funzione dell’alta produttività richiesta. Mentre il taglio laser ha già un ruolo consolidato e la saldatura laser sta iniziando a essere applicata, molte altre tecnologie sono ancora nella fase sperimentale come, per esempio, la creazione di superfici tribologiche.

DAMEN è un attore importante nell’industria navale con un’esperienza consolidata nella produzione di navi da 20 a 200 m di lunghezza, sia per usi civili che militari (per esempio le navi offshore e i traghetti mostrate nelle Figura 1 e 3). Le tecnologie utilizzate in cantiere, soprattutto per taglio e saldatura, sono molteplici e comprendono principalmente saldature ad arco sommerso, con elettrodi metallici con o senza supporto di gas, plasma e ossigeno.

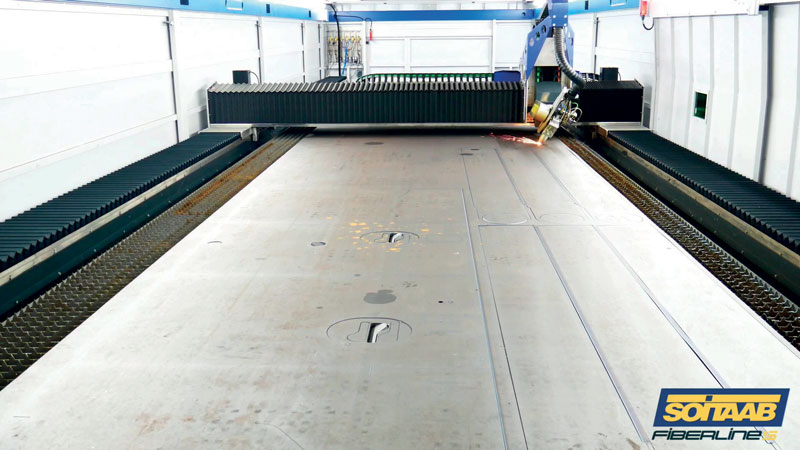

Per quanto riguarda la saldatura laser vengono tradizionalmente evidenziati svantaggi relativi alla necessità di una migliore preparazione dei giunti e i costi maggiori, rispetto ai metodi di saldatura tradizionali. Inoltre, usando materiali ad alta resistenza tipici delle costruzioni navale (A-EH36), sussiste il rischio potenziale di tensioni meccaniche o addirittura cricche nel giunto di saldatura dovute a una distribuzione disomogenea nel bagno di saldatura e nella zona adiacente influenzata termicamente (HAZ). In ogni caso, DAMEN vede un grande potenziale nell’applicazione del laser su lamiere relativamente sottili tipicamente usate nella costruzione di yacht (ovvero spessori da 4 a 8 mm) sia per il taglio che la saldatura perché una delle principali sfide tecnologiche è rappresentata dalla deformazione dei pannelli. In generale, la tecnologia deve fornire alta qualità e produttività per permettere la competitività sul mercato. Nella cantieristica navale, si lavora moltissimo con spessori tra 7 e 20 mm, ma una buona parte di elementi copre l’intervallo oltre i 30 mm fino a 100 mm e, occasionalmente, anche oltre. Per quanto riguarda la saldatura, l’industria è orientata soprattutto alla tecnologia ibrida che combina uno strumento di saldatura tradizionale con una sorgente laser per soddisfare i requisiti combinati di qualità e produttività: infatti la saldatura ibrida riesce a combinare l’alta velocità con una buona qualità sia in termini di superficie liscia, che di proprietà meccaniche del giunto. I semilavorati normalmente tagliati e saldati nella carpenteria navale (vedi Figura 2 in alto) sono profili e lamiere piane come in molte altre industrie ma le loro dimensioni sono scalate di un fattore 10: lamiere da 4 x 2.000 x 4.000 mm3, considerate tra i massimi formati in molti settori sono, per quello navale, relativamente piccole perché le dimensioni medie sono 15 x 3.000 x 12.000 mm3 e occasionalmente anche più grandi.

I profili sono poi molto diversificati dalle semplici barre piatte a profili complessi simmetrici e asimmetrici.

Le geometrie di giunzione sono tipicamente saldature d’angolo e di testa (riportate in Figura 2 in basso) che devono soddisfare contemporaneamente ai requisiti di alta qualità, convenienza economica e con semplice preparazione delle parti da giuntare. DAMEN vede un alto potenziale di sviluppo sui processi basati su robot e intende investire in tale direzione nei prossimi anni con la massima priorità. Altri processi potrebbero entrare nella pipeline una volta che i casi aziendali per capire la loro idoneità per i cantieri navali avessero successo. Nei programmi ci sono innanzitutto un portale di saldatura robotizzata e automatizzata per una linea di piccoli pannelli, un’officina di lavorazione tubolari che include robot di saldatura con montaggio e saldatura di flange, e una piccola officina di carpenteria navale con celle di saldatura robotizzata. In un futuro molto prossimo vedremo quindi DAMEN definire le specifiche di celle e impianti laser da acquisire per i loro cantieri navali. DAMEN ha però già in mente la prossima sfida tecnologica: trovare un sistema che pulisca, senza deformare, le lamiere prima dei trattamenti protettivi e della verniciatura o, se possibile, recuperi le deformazioni generate. Celle di pulizia laser con sorgenti a impulsi brevi potrebbero essere una valida alternativa alla sabbiatura, che tipicamente causa deformazioni, a patto che non vengano indotte deformazioni inaccettabili o che esse vengano corrette per il risultato finale desiderato da DAMEN.

4. Un’immagine dell’impianto laser di SLV Rostock. ©SLV Rostock

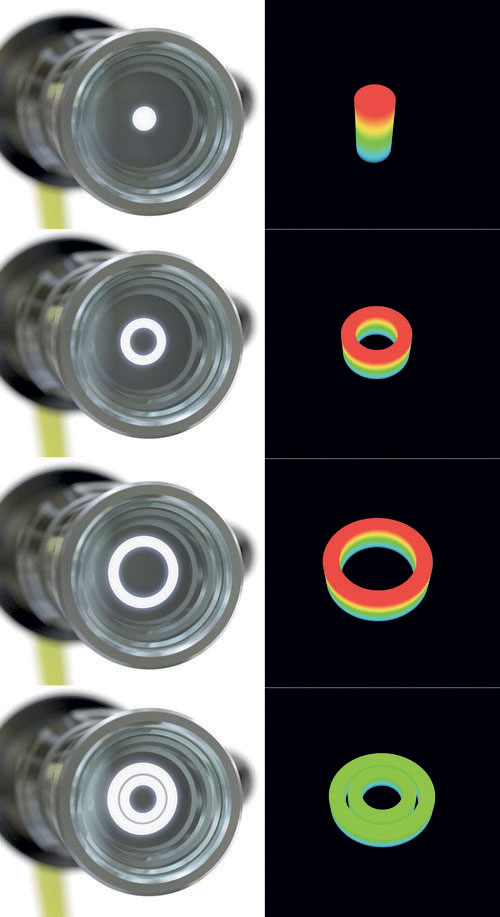

6. Macchina laser per taglio bisellato Soitaab (testa e vista frontale, in alto) che integra un laser a fibra nLIGHT con diverse opzioni di forma del fascio (vista ravvicinata della testa e dei profili del fascio, in basso). ©Soitaab, ©Optoprim ©nLIGHT

5. Laser Shock Peening (LSP) per ridurre la cavitazione sulle eliche delle pompe d’acqua; a sinistra: pale dell’elica danneggiate vs LSP; a destra: esperimento di cavitazione sul disco di prova LSP che ha mostrato una minore profondità di cavitazione e una minore perdita di massa nell’area LSP. ©HiLase

Esperienze applicative laser applicate ai cantieri navali

Nel campo delle tecnologie basate sul laser, la Schweißtechnische Lehr- und Versuchsanstalt Mecklenburg-Vorpommern (SLV Rostock appartenente al DVS-Group) ha un ruolo interessante nell’applicazione di laser commerciali e sistemi di manipolazione robotizzata (quali per esempio di TRUMPF, IPG, Kuka, GFH) con un’ampia gamma di servizi tecnologici per le applicazioni navali (Figura 4): su grandi elementi strutturali si possono usare fino a 12 kW in modalità continua (CW) da sorgenti a diodi diretti, a fibra e disco mentre su particolari più piccoli si hanno a disposizione laser impulsati nell’infrarosso e nel verde, inclusi quelli a impulsi ultracorti per microlavorazioni. In particolare, sono disponibili per collaborazioni su progetti specifici come quello recente con la società IMG per lo sviluppo di un impianto di saldatura laser ibrida compresa la formazione del personale e le certificazioni presso il cliente finale Fincantieri. Oltre a queste attività di servizio ci sono numerose partecipazioni a progetti di ricerca finanziati con fondi pubblici. Le tecnologie in cui eccellono sono la saldatura laser, la fabbricazione additiva, la micro-lavorazione laser e lo studio dei materiali, comprese le prove a fatica. Per quanto riguarda la saldatura laser, insieme a sistemisti specializzati nel settore navale, hanno realizzato dei sistemi laser mobili che sono in grado di muoversi lungo pannelli di acciaio lunghi diversi metri per realizzare saldature ibride su spessori fino a 25 mm ad una velocità di 1,3 m/min. Peraltro ci sono prospettive molto interessanti per estendere queste tecniche a profili speciali e, più in generale, ad altre applicazioni della cantieristica navale.

Un altro processo laser molto promettente è quello della produzione additiva applicata alla progettazione e realizzazione di parti complesse con dimensioni fino a 6 x 2 x 3 m3 utilizzando sorgenti fino 12 kW e, in prospettiva, anche oltre. Grazie agli studi di base sulle tecnologie di fusione a letto di polvere laser e deposizione diretta, SLV Rostock ha sviluppato componenti opto-meccanici dedicati, per personalizzare sia i sistemi di base che ottimizzare la lega delle polveri metallica. Infine, utilizzando laser a impulsi ultra-corti, viene sviluppate la funzionalizzazione superficiale, già adottata in applicazioni medicali, con l’obiettivo di estenderla in modo efficiente a grandi aree, pensando a trattamenti anti-incrostazione, così essenziali per le carene delle navi, evitando o almeno minimizzando vernici ed altre sostanze chimiche ad alto impatto ambientale.

6. Macchina laser per taglio bisellato Soitaab (testa e vista frontale, in alto) che integra un laser a fibra nLIGHT con diverse opzioni di forma del fascio (vista ravvicinata della testa e dei profili del fascio, in basso). ©Soitaab, ©Optoprim ©nLIGHT

6. Macchina laser per taglio bisellato Soitaab (testa e vista frontale, in alto) che integra un laser a fibra nLIGHT con diverse opzioni di forma del fascio (vista ravvicinata della testa e dei profili del fascio, in basso). ©Soitaab, ©Optoprim ©nLIGHT

1. Marine Aggregate Dredger 3500 CEMEX GO INNOVATION – Draga per lo sfruttamento minerario dell’estrazione di sabbia e ghiaia dai fondali marini (lunghezza massima: 103,25 m; larghezza massima:16,4 m; pescaggio: 7,00 m; stazza (dwt): 6.850 tonnellate). ©DAMEN

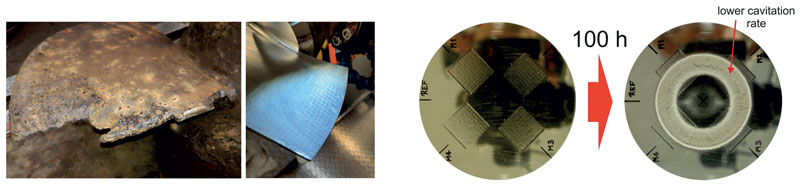

Questa tecnologia è già stata provata nel settore aeronautico dove, con opportune caratteristiche tribologiche della superficie, si evitano gli strati di primer. La cantieristica navale potrebbe inoltre mutuare dal settore aeronautico il cosiddetto Laser Shock Peening (LSP). Si tratta di una tecnica che sostituisce la pallinatura tradizionale, aiutando a prevenire l’inizio e la propagazione delle cricche, fornendo un’estensione della durata della fatica, una maggiore durezza e una riduzione dell’usura del materiale. Si tratta di un processo di lavorazione a freddo che utilizza impulsi laser al nanosecondo e ad alta energia per indurre una deformazione plastica nei materiali e la conseguente creazione di uno strato superficiale indurito dalle tensioni residue di compressione. Il LSP può essere applicato in modo efficiente anche a grandi superfici con strategie appropriate di modellazione e trasporto del fascio per una copertura uniforme. In aeronautica, questo processo è utilizzato per prevenire i danni alle pale dei motori o la rottura per fatica delle ali. Nell’industria navale, i benefici potrebbero essere molteplici, come la riduzione dei costi di riparazione e manutenzione, il risparmio di carburante attraverso componenti più leggeri, la prevenzione della cavitazione e della rottura per corrosione da stress. Quest’ultima soprattutto è stata oggetto di sperimentazione negli ultimi due decenni durante le ispezioni delle navi e il LSP rende meno probabile il verificarsi della rottura stessa.

Sono molto interessanti gli studi e le esperienze di Hilase sulle palette delle pompe d’acqua dove, grazie al LSP sono riusciti dimezzare i danni dovuti alla cavitazione (Figura 5).

SLV Rostock è un convinto sostenitore dell’uso della tecnologia laser rispetto alle tecnologie tradizionali e fornisce i dati relativi alla saldatura di una grossa unità, tipo un incrociatore militare, dove il laser può fornire un risparmio dell’ordine di 7 cifre rispetto alle tecnologie di saldatura tradizionali in termini di tempo e di costi per una minore deformazione. Tale risparmio potrebbe essere migliorato applicando la saldatura laser sottovuoto come sviluppata dall’azienda Lava-X: una piccola camera sottovuoto si muove insieme al processo di saldatura. Grazie al vuoto, non solo la penetrazione del raggio laser è significativamente aumentata rispetto alla pressione ambiente ma migliora anche la qualità del giunto. Con 6 kW di potenza si ottengono fino a 20 mm di penetrazione e si può aumentare quasi linearmente con la potenza.

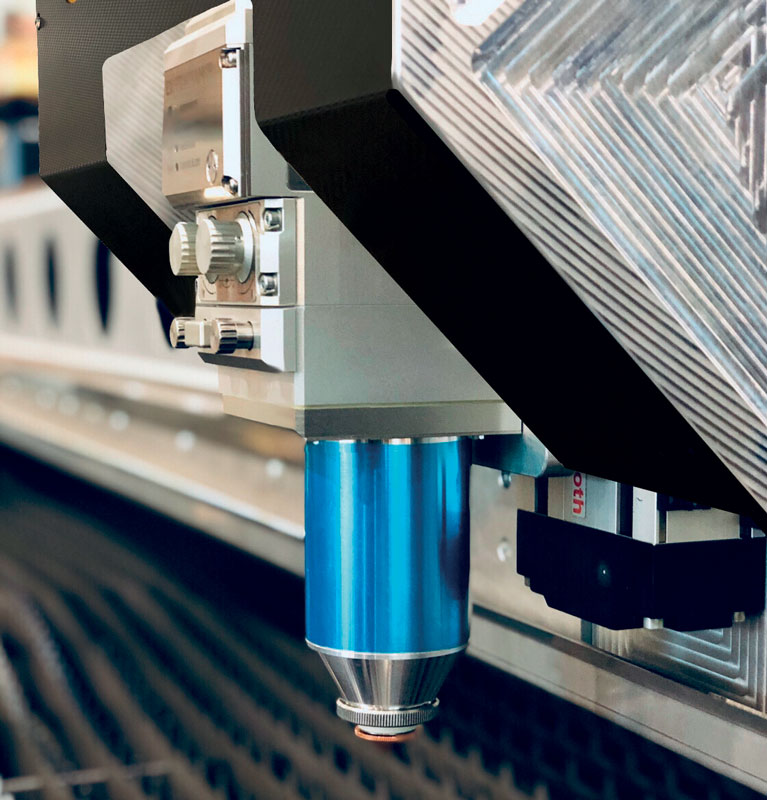

Passando al taglio laser (sia smussato che perpendicolare) è rilevante l’esperienza ultra-trentennale di Soitaab nello sviluppo di macchine di taglio di grandi dimensioni con sorgenti laser. Attualmente propone sistemi in grado di gestire lamiere di 48 m di lunghezza, specifici per l’industria navale, basati prevalentemente su sorgenti in fibra nLIGHT con una potenza da 6 kW, per il taglio di acciaio dolce di spessore fino a 20 mm a 0,75 m/min.

Importante è stata la cooperazione con la società Optoprim che supporta Soitaab nelle strategie di integrazione, nella scelta delle ottiche e nella progettazione degli ugelli (come rappresentato in Figura 6 in un caso di integrazione di un sistema nLIGHT in una macchina Soitaab). Oggi Soitaab sta pensando all’utilizzo di laser con potenze superiore a 10 kW in modo da tagliare lamiere più spesse (fino a 30 mm) predisponendo il giunto per i successivi processi di saldatura. Oltre a spessori maggiori, intendono esplorare sistemi di beam shaping per migliorare qualità della superficie in termini di rugosità, per minimizzare la potenza laser e estendere ulteriormente la gamma dei materiali lavorabili, incluse le leghe d’acciaio speciale tipicamente impiegato dai costruttori navali. Un grande esperto nell’integrazione di laser ad alta potenza, fino a 30 kW, per il taglio di lamiere fino a 40 mm di spessore o per la saldatura ibrida laser è la società Precitec, che annovera una lunga storia di collaborazioni importanti, tra cui la più recente è con Cailabs sulle ottiche di formatura del fascio, e di impianti speciali, spesso nel settore navale. Tra essi citiamo quello realizzato con il Laser Zentrum Hannover dove, per aumentare la penetrazione della saldatura laser ibrida, sono stati implementati un sistema di scansione del fascio combinato con sensori per un monitoraggio diretto del processo e per la gestione combinata dell’inseguimento del giunto e dell’oscillazione trasversale del fascio. Con gli stessi partner, è stato sviluppato un altro progetto di saldatura di materiali dissimili (in particolare acciaio e alluminio) reso possibile grazie al controllo diretto del bagno di saldatura e del key-hole tramite la tomografia ottica coerente (OCT) sviluppato da Precitec. Sempre restando sul tema delle storie di successo, evidenziamo la collaborazione tra la società tedesca CLOOS e gli istituti Fraunhofer ILT e IAPT che hanno realizzato un impianto di saldatura laser 3D, specifico per la cantieristica navale, che combina un sistema gantry con robot antropomorfo, per risolvere i problemi di accessibilità su geometrie complesse, ulteriormente integrato con sistemi di controllo di processo e sensori per la guida dell’ottica di lavorazione e l’inseguimento del giunto. In generale, i progressi delle tecnologie laser, saranno oggetto dell’annuale Executive Laser Meeting, organizzato da EPIC, il Consorzio Europeo dell’Industria Fotonica. È in programma che i principali rappresentanti delle aziende del settore laser si incontreranno a Torino il 20-21 Maggio 2021, presso la Convergent Photonics, con gli utilizzatori di laser, gli integratori di sistema e in generale con tutte le aziende della filiera per discutere le sfide attuali, gli interessi comuni e le collaborazioni future. Per maggiori informazioni seguite la pagina del sito EPIC https://www.epic -assoc.com/epic-executive-laser-meeting-at-convergent-photonics/

Ringraziamenti

EPIC desidera ringraziare i suoi associati e collaboratori sempre desiderosi di condividere le loro ambizioni e visioni e in particolare Rigo Peters di SLV Rostock, Jan Kaufman di HiLase, Stefano Zarini e Giuseppe D’Amelio di Optoprim, Markus Kogel-Hollacher di Precitec, Marius Calmuc di DAMEN, Benjamin Gerhards di Lava-X e Emanuele Montigiani di Soitaab.