Materiali avanzati per nuove applicazioni

3D Systems facilita la produzione additiva di parti ad alta resistenza alla corrosione grazie ai materiali Scalmalloy certificato (A) e M789 certificato (A) disponibili sulla piattaforma di stampa diretta in metallo.

La società 3D Systems ha lanciato recentemente due nuovi materiali avanzati: Scalmalloy certificato (A) e M789 certificato (A). Questi materiali consentono di produrre parti industriali altamente solide e resistenti alla corrosione per rispondere ai rigorosi requisiti delle applicazioni di produzione additiva di diversi settori, tra cui aerospaziale, sport motoristici e automobilismo, semiconduttori, energia e costruzione di stampi. Il lancio permette agli utenti di utilizzare questi materiali ad alte prestazioni, ottimizzati per la produzione additiva in metallo, sulla piattaforma di stampa diretta in metallo (DMP) dell’azienda. Inoltre, 3D Systems ha collaborato con i produttori dei materiali, APWORKS e voestalpine BÖHLER Edelstahl, al fine di certificare i materiali per l’uso con la propria tecnologia di stampa 3D in metallo. Ora gli utilizzatori possono interagire con l’Application Innovation Group (AIG) dell’azienda per certificare in modo efficiente questi materiali per l’uso con le stampanti DMP Flex 350 e DMP Factory 350, ottenendo così un vantaggio competitivo e abbreviando i tempi di immissione sul mercato.

Elevata resistenza

Scalmalloy è una lega di alluminio molto robusta, con resistenza alla trazione di 520 MPa e resistenza allo snervamento di 480 MPa, nettamente più efficiente del materiale di riferimento AlSi10Mg. La resistenza elevata rende Scalmalloy un materiale particolarmente indicato per la produzione additiva di componenti soggetti a carichi con peso ottimizzato. Questo materiale consente di produrre parti in alluminio con elevata resistenza alla corrosione, sfruttando gli stili di costruzione completamente sviluppati forniti dal software 3DXpert® per le stampanti 3D per metallo DMP Flex 350 e DMP Factory 350 dell’azienda. Inoltre, le parti realizzate con il materiale Scalmalloy possono essere pulite chimicamente durante la post-elaborazione, per rimuovere i residui dalla superficie e ottenere parti finali che presentano una finitura superficiale ottimale. Questo materiale è particolarmente indicato per le seguenti applicazioni:

– aerospaziale: componenti passivi RF (filtri, guide d’onda e così via), componenti strutturali leggeri;

– sport motoristici e automobilismo: componenti strutturali in metallo (staffe di sospensione, scatola del cambio), gestione di energia e fluidi;

– semiconduttori: flusso dei fluidi (collettori), gestione termica (ugelli di raffreddamento, tavole per wafer).

“L’aggiunta di Scalmalloy alla nostra gamma di materiali per la produzione additiva di parti rappresenta un importante passo avanti, soprattutto per i clienti del settore aerospaziale”, afferma il dottor Michael Shepard, Vicepresidente, settore aerospaziale e difesa, 3D Systems. “Il materiale Scalmalloy presenta un rapporto resistenza/peso molto interessante ed è più adatto alla stampa 3D rispetto a numerose leghe di alluminio convenzionali ad elevata resistenza. Queste caratteristiche prestazionali ne fanno il materiale ideale per le applicazioni del settore aerospaziale e siamo impazienti di vedere come i nostri clienti utilizzeranno i componenti in Scalmalloy stampati in 3D per raggiungere nuovi traguardi attraverso l’innovazione”.

Acciaio solido e resistente alla corrosione per applicazioni avanzate

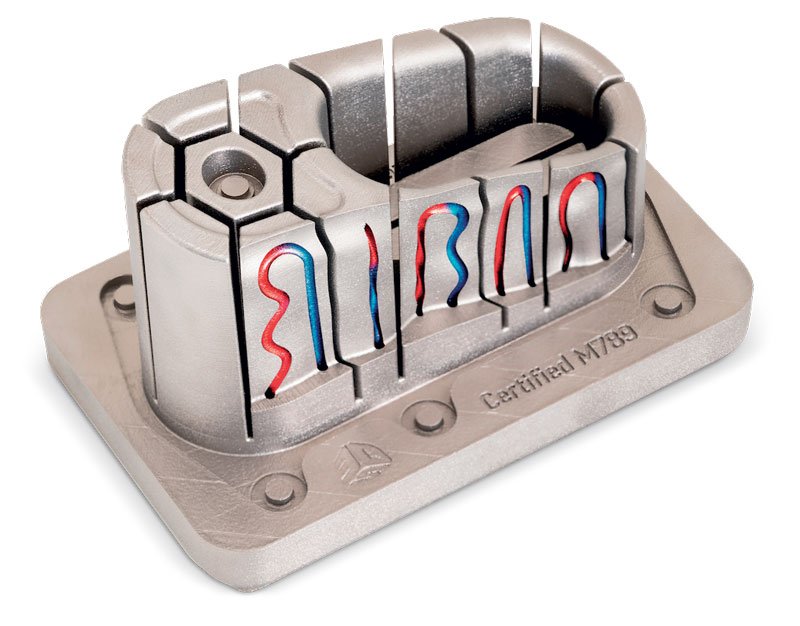

Il materiale M789 (BÖHLER M789 AMPO) consente di produrre stampi e attrezzature altamente resistenti, che non solo possono essere temprati fino a 52 HRC, ma sono anche privi di cobalto. 3D Systems ha conseguito la certificazione del materiale M789 per la piattaforma DMP attraverso la collaborazione con il partner GF Machining Solutions, in risposta alle esigenze dei clienti che richiedevano un acciaio per attrezzature solido e resistente alla corrosione per applicazioni avanzate. Le parti risultanti sono ottimali per l’uso a lungo termine, in grado di sopportare sia i rigori dei processi di produzione ripetitivi sia l’utilizzo in regioni con un tasso di umidità elevato. Questo materiale è particolarmente indicato per le seguenti applicazioni:

– costruzione di stampi: inserti per stampi con raffreddamento conformato;

– energia: punte di trapano, utensili da taglio;

– automobilismo: stampi per pneumatici, parti della trasmissione, componenti di assali.

“I nostri clienti del settore automobilistico si affidano sempre di più alla produzione additiva per incrementare e accelerare l’innovazione”, dichiara Kevin Baughey, Responsabile del segmento trasporti e sport motoristici di 3D Systems. “L’aggiunta del materiale M789 alla nostra soluzione di stampa 3D in metallo ci consente di offrire maggiore precisione ai clienti del settore automobilistico. Essi possono infatti sfruttare la tecnologia per applicazioni che richiedono maggiore fedeltà e pareti più sottili, come ad esempio gli inserti per stampi con raffreddamento conformato e gli stampi per pneumatici, ottenendo un vantaggio competitivo”.