Le sfide metrologiche della produzione additiva

Nuovi sviluppi nel campo della metrologia consentono la misura rapida di fasci laser con potenze elevate, i quali vengono utilizzati durante la fusione al laser selettiva (Laser-Based Metal Powder Bed Fusion – LPBF) direttamente nella camera di costruzione.

La produzione additiva basata sul laser sta modificando molteplici processi industriali e offre numerose nuove opzioni in diversi ambiti applicativi. Nei settori aeronautico, aerospaziale e automotive è possibile produrre componenti delicati e complessi in modo efficiente e con materiale leggero; nella tecnologia medica si amplia la gamma di protesi e ortesi; nella costruzione di stampi è possibile implementare molto più rapidamente i nuovi requisiti.

Il livello di maturità delle applicazioni è ormai così elevato che è possibile avviare la produzione in serie. Ciò nonostante, la produzione additiva basata sul laser pone spesso gli esperti di processo di fronte a grandi sfide quando si tratta della verifica dei fasci laser nella camera di costruzione. Nuovi sviluppi nel campo della metrologia consentono la misura rapida di fasci laser con potenze elevate, i quali vengono utilizzati durante la fusione al laser selettiva (Laser-Based Metal Powder Bed Fusion – LPBF) direttamente nella camera di costruzione.

Protezione laser e relative conseguenze

Gli impianti LPBF fondono gli strati sottili di polvere metallica attraverso un apporto selettivo di calore tramite un fascio laser raffinato. Dato che i metalli hanno un punto di fusione più elevato rispetto alle materie plastiche, è necessario impiegare laser di potenza adeguata, in grado di fondere gli strati di polvere. Ne consegue che il processo di fusione deve svolgersi in una camera di costruzione protetta. Solo in questo modo è possibile soddisfare i requisiti di sicurezza. Quello che ad un primo sguardo sembra tanto semplice quanto logico, comporta diverse sfide se si considera il rispetto dei parametri di processo. Gli impianti LBPF si basano su tecnologia laser all’avanguardia e, solitamente, lavorano con densità di potenza elevate. In queste condizioni la metrologia tradizionale trova impiego limitato, poiché gli apparecchi o non sono in grado di misurare tutti i parametri o non sono adatti alla camera di produzione, oppure occorre troppo tempo per impostare lo strumento di misura. Ciò vale soprattutto se – idealmente – va impiegato un metodo di misura costante e coerente in tutte le fasi di processo per migliorare la riproducibilità delle misurazioni.

Diversi metodi di misura

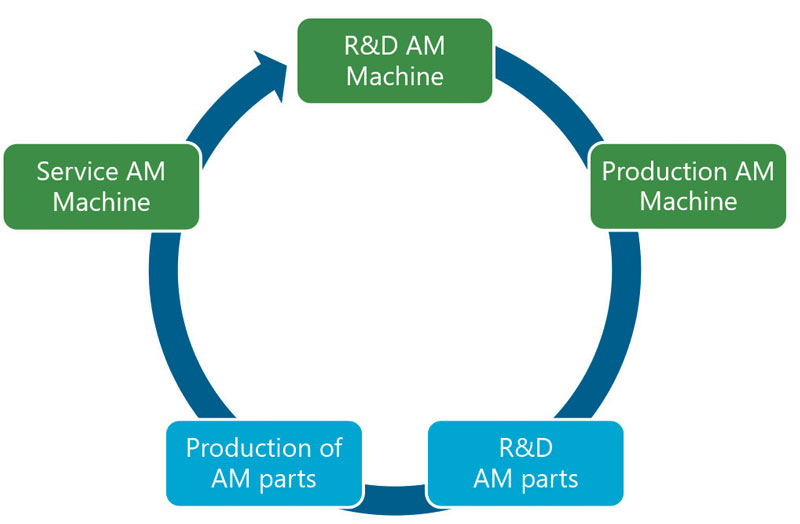

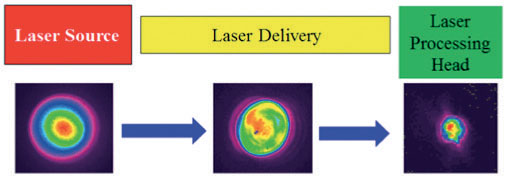

Sono numerosi i produttori che offrono impianti LBPF; per le commesse di grandi dimensioni diversi sistemi laser lavorano ad un unico pezzo all’interno di una camera di costruzione. Anche se la sorgente laser stessa non è soggetta ad usura rispetto ad altri utensili, spesso si verifica un peggioramento della qualità del fascio nel percorso dalla sorgente laser fino al piano di costruzione (vedere figura in basso).

Se tali modifiche non vengono scoperte, la qualità della produzione peggiora in modo sconosciuto. In particolare, per i componenti critici nella tecnologia medica, ma anche per i componenti di sicurezza nell’aeronautico e aerospaziale, persino delle differenze minime mettono in pericolo la stabilità dell’intero sistema. Sulla base di queste considerazioni, lo stretto controllo del fascio laser dovrebbe essere un elemento fisso di tutte le fasi del processo di produzione. Ma quali sono i parametri che andrebbero misurati e quali i metodi di misura da impiegare allo scopo? Per valutare un fascio laser si utilizzano diversi parametri: potenza ed energia, distribuzione dell’intensità nello spazio, posizione del fuoco, qualità del fascio, divergenza, e la stabilità di questi parametri nel tempo.

Misurazione della potenza e dell’energia

Per scoprire le modifiche del fascio laser, spesso viene misurata la relativa potenza ed energia. A questo proposito, la metrologia ha raggiunto da molti anni ottimi livelli e, a seconda del tipo di laser, del livello di potenza o energia, è disponibile un’ampia gamma di sensori termici, piroelettrici e fotodiodi. Quando però si tratta di applicazioni LBPF vanno considerati diversi fattori limitanti:

– la densità di potenza ed energia nelle applicazioni LBPF è spesso così alta che i sensori termici richiederebbero un raffreddamento supplementare;

– la camera di costruzione risulta molto polverosa a causa della polvere di metallo. È quindi necessario proteggere le superfici sensibili dei sensori;

– lo spazio nella camera di costruzione è molto limitato e non è pertanto possibile inserirvi strumenti di misura di dimensioni standard;

– per utilizzare il laser la porta di accesso alla camera di costruzione va spesso tenuta chiusa. Ne risulta difficile il cablaggio.

Queste limitazioni e, contemporaneamente, il numero crescente di applicazioni della tecnologia AM hanno spinto i produttori di strumenti di misura a intensificare al massimo la ricerca e lo sviluppo di soluzioni metrologiche personalizzate per impianti LBPF.

Oggi, MKS Instruments presenta un nuovo strumento di misura della potenza ultracompatto, sviluppato specificamente per la misurazione di potenze elevate in spazi ristretti. La base dello strumento di misura Ophir Ariel corrisponde circa alle dimensioni di una normale carta da gioco e sta comodamente nel palmo di una mano. L’apparecchio funziona a batteria, mostra le misurazioni direttamente sul display, le memorizza internamente e le invia tramite Bluetooth ad un ricevitore al di fuori della camera di costruzione. Sono soddisfatti anche i requisiti di protezione dalla polvere, poiché il sistema è sigillato e antispruzzo.

Per coprire un ampio campo di misura da 200 mW a 8 kW, senza ulteriore raffreddamento ad aria o ad acqua, lo strumento di misura della potenza Ophir Ariel combina due modalità: misurazione di breve durata dell’energia per laser ad alta potenza fino a 8 kW; misurazioni continue della potenza per potenze inferiori fino a 500 W.

Data l’elevata capacità termica del sistema, è possibile misurare più impulsi consecutivi con un’energia accumulata di 14 kJ prima di dover procedere a raffreddamento. In caso di fasci laser ad alta potenza ma con diametro inferiore, il diffusore rimovibile compreso nella fornitura consente una misurazione sicura della potenza.

Strumenti di misura della potenza compatti, sviluppati specificamente per la produzione additiva, assicurano grandi vantaggi sia ai produttori che agli utilizzatori di impianti LBPF. Le misurazioni di potenza rapide possono essere integrate in ogni processo, riducendo così le difficoltà di controllo in produzione. Più frequentemente vengono eseguite le misurazioni, più rapidamente si riescono a riconoscere le tendenze indicanti una modifica del fascio laser. Vetri di protezione e ottiche sono soggetti a usura o si sporcano gradualmente; ne consegue una modifica della potenza del laser sul piano di costruzione spesso anch’essa molto lenta. L’aspetto fondamentale non è quello di aumentare semplicemente la potenza del laser, bensì impegnarsi nella ricerca del problema, non appena risulta impossibile rispettare le condizioni di processo. A beneficiare delle dimensioni compatte degli strumenti di misura della potenza sono anche i tecnici dell’assistenza dei produttori di impianti laser. Devono infatti trasportare pesi inferiori, l’allestimento per le misurazioni richiede meno tempo e la misurazione stessa fornisce risultati in tre secondi. Se la potenza misurata è differente rispetto a quella prevista, è necessario approfondire il problema. Una volta verificate le classiche fonti d’errore, spesso è necessario procedere ad un esame più preciso del fascio laser.

L’apparecchiatura Fraunhofer per le tecnologie di produzione additive IAPT per l’analisi del fascio in un impianto LBPF (©IAPT).

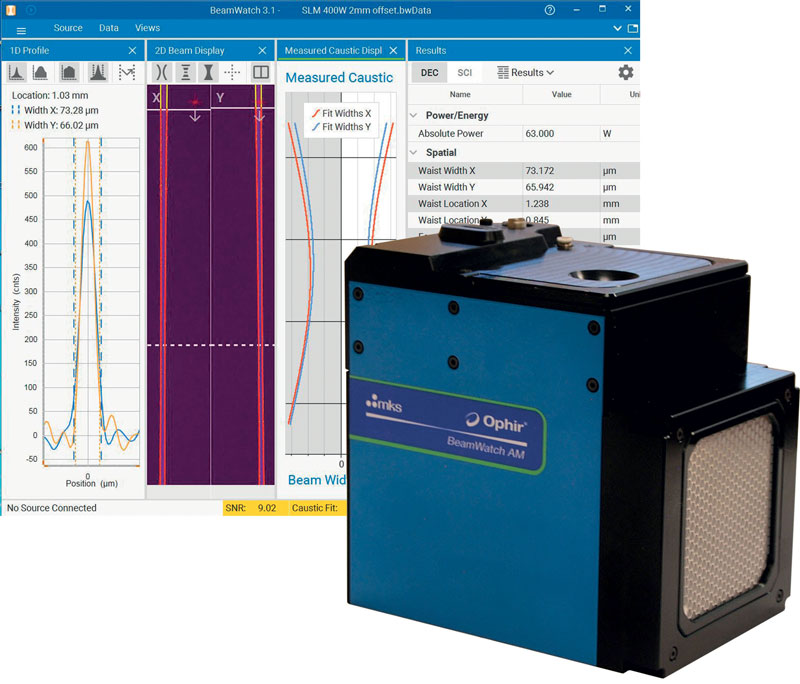

Strumento di misura Ophir BeamWatch AM.

Caustica del fascio e spostamento del fuoco

La misurazione senza contatto del fascio laser basata sul fenomeno dello scattering di Rayleigh fornisce un ampio numero di parametri del fascio. Anche per questa tecnologia, il grande vantaggio consiste nel fatto che non è richiesto ulteriore raffreddamento ad aria o ad acqua ed è quindi utilizzabile anche negli impianti LBPF. La metrologia è stata sviluppata da MKS e perfezionata nello strumento di misura Ophir BeamWatch AM specificamente per l’applicazione nella produzione additiva. La misurazione senza contatto risulta particolarmente vantaggiosa proprio per le densità di potenza elevate, come spesso utilizzate nella produzione additiva. Dato che lo strumento di misura è in grado di registrare fino a 1 kW per un periodo di oltre due minuti senza raffreddamento attivo, è possibile impiegarlo sia nella ricerca e sviluppo sia in produzione e manutenzione. Se, ad esempio, un processo LBPF viene controllato in modo continuativo attraverso una misurazione della potenza, e la potenza sul piano di costruzione diminuisce, la misurazione del profilo del fascio fornisce parametri del fascio laser fondamentali nella ricerca delle cause di questa caduta di potenza. È possibile rilevare in tempo reale posizione del fascio, angolo di incidenza, dimensione e posizione del fuoco, oltre ai parametri di qualità quali M² e caustica del fascio. Queste misurazioni forniscono all’utilizzatore indicazione immediata se il fascio è allineato e il piano di lavoro è nel fuoco. Va sempre garantita la riproducibilità dei risultati di misurazione che svolge un ruolo fondamentale per i produttori di impianti.

Per l’analisi di processo dettagliata negli impianti LBPF, la misurazione senza contatto offre un ulteriore vantaggio essenziale: rileva lo spostamento del fuoco e quindi la modifica della sua posizione. La posizione del fuoco di un fascio laser è influenzata dagli effetti termici sui componenti laser e sulla guida del fascio, in particolare sulle ottiche trasparenti quali obiettivi o vetri di protezione. Non appena la posizione si sposta, mentre la distanza tra ottica di messa a fuoco e materiale rimane invariata, la densità di potenza cambia e quindi anche il comportamento del materiale sotto l’azione del fascio laser. Per evitare peggioramenti nella qualità, è fondamentale conoscere la posizione del fuoco rispetto al materiale da lavorare. I classici strumenti di misura hanno velocità di misurazione troppo lente per poter riconoscere eventuali modifiche della posizione del fuoco. Sono ancora in grado di gestire processi stabili, ma non riescono affatto a misurare lo spostamento del fuoco. La misurazione senza contatto, invece, richiede poche frazioni di secondo e fornisce un quadro realistico del processo.

Conclusioni

La misurazione del fascio laser nei processi LBPF contribuisce in modo essenziale ad assicurare la qualità del prodotto e, inoltre, ottimizza il processo anche in termini di sostenibilità. Grazie alle nuove soluzioni metrologiche, vengono ridotti al minimo i tempi di misurazione nel processo e l’investimento nello strumento di misura si ammortizza quindi molto rapidamente. Per la prima volta è possibile misurare e comprendere errori e fenomeni finora inspiegabili nella produzione additiva. Si sono quindi compiuti passi fondamentali in direzione della riproducibilità e della produzione in serie.

Luca Porcelluzzi – Sales Manager Italia e Svizzera Ophir

Nicolas Meunier – Business Development Manager Additive Manufacturing, Automotive & High Power Ophir