Liberare il potenziale della saldatura laser, ce lo racconta Civan

La saldatura laser, rispetto a quella tradizionale, offre diversi vantaggi quali minori requisiti di manutenzione, riduzione dei costi di produzione e aumento della velocità di saldatura. Ma bisogna saper modellare sapientemente il fascio laser per non incorrere in problemi ed errori. Civan, azienda israeliana esperta di laser e controllo del fascio, ci racconta come la tecnologia Dynamic Beam Laser può aiutare ad affrontare tutte le sfide della saldatura laser.

di Ami Spira

La saldatura laser è una tecnologia avanzata che sta guadagnando popolarità in diversi settori, soprattutto nei mercati emergenti come quello dei veicoli elettrici e della produzione di batterie. Nonostante il suo potenziale, la saldatura laser detiene ancora una quota di mercato relativamente piccola nel settore della saldatura a causa delle limitazioni esistenti. I recenti sviluppi tecnologici nell’industria del laser hanno reso possibile l’esplorazione di nuove aree precedentemente considerate impraticabili per la saldatura laser. La crescente disponibilità di laser multikilowatt con maggiore affidabilità e robustezza ha accelerato in modo significativo l’adozione della tecnologia laser per la lavorazione dei materiali.

Rispetto ai processi di saldatura tradizionali, la saldatura laser offre una serie di vantaggi, quali minori requisiti di manutenzione, riduzione dei costi di produzione e aumento della velocità di saldatura. La saldatura laser si basa sull’alta energia concentrata del fascio, che riduce al minimo la potenziale distorsione e massimizza la velocità. Inoltre, la saldatura laser può far evaporare il materiale durante il processo di saldatura, creando un capillare di vapore o un’incisione che conferisce alla tecnologia un elevato rapporto di aspetto. Ciò significa che la saldatura laser può raggiungere rapporti più elevati tra profondità di penetrazione e larghezza del cordone di saldatura, con un conseguente potenziale di distorsione dei pezzi inferiore rispetto ai metodi di saldatura termica.

Sebbene il foro chiave offra alla saldatura laser diversi vantaggi rispetto alla saldatura termica, pone delle sfide per mantenere la stabilità del foro chiave e ottenere saldature di alta qualità. Per garantire la stabilità del foro chiave e la qualità della saldatura, i produttori regolano i parametri di processo per ogni applicazione, tra cui la forma e la dimensione del punto del raggio laser. Tuttavia, in alcuni casi, questi parametri non sono sufficienti e possono addirittura contraddirsi. Ad esempio, una velocità di avanzamento inferiore può ridurre l’humping ma generare spaccature calde. Per superare queste sfide, l’industria della saldatura laser ha introdotto metodi di modellazione del fascio che possono aprire una nuova gamma di parametri. Questi metodi possono risolvere molte delle sfide esistenti e consentire ai produttori di ottenere saldature di alta qualità in modo più efficiente ed efficace.

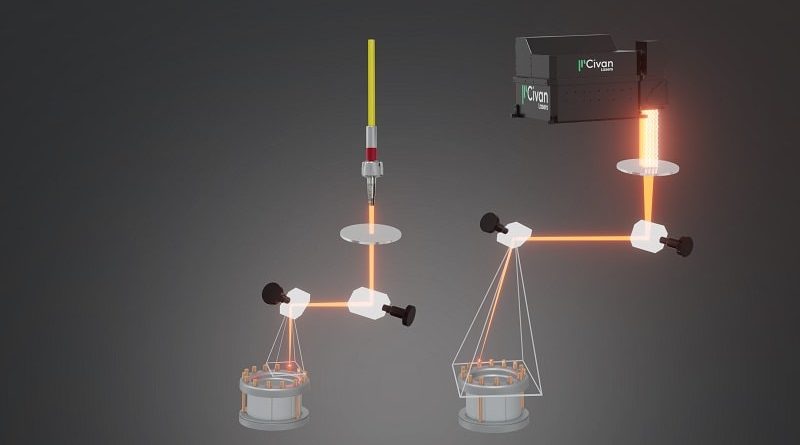

La tecnologia Dynamic Beam Laser (DBL) è una soluzione innovativa nata dall’uso della combinazione di fasci coerenti (CBC) e dell’Optical Phased Array (OPA) per modellare i fasci laser. La CBC fonde più fasci laser monomodali in un fascio più grande, che crea un modello di diffrazione quando i fasci si sovrappongono nel campo lontano. La tecnologia DBL consente di manipolare in tempo reale la forma del fascio senza parti mobili, utilizzando modulatori di fase per controllare i singoli fasci e modificare lo schema di interferenza. In questo modo si massimizza la posizione dello spot del fascio per produrre modelli di forma diversa inscritti dal movimento del fascio a velocità fino a centinaia di megahertz, consentendo il controllo in tempo reale della frequenza, della sequenza, dell’orientamento e della profondità focale della forma. La tecnologia DBL offre un controllo ottimale sul gradiente termico nel tempo e nello spazio, nonché sulla dinamica del bagno di fusione, rendendola una soluzione utilizzabile per diverse sfide di saldatura.

Beam shaping

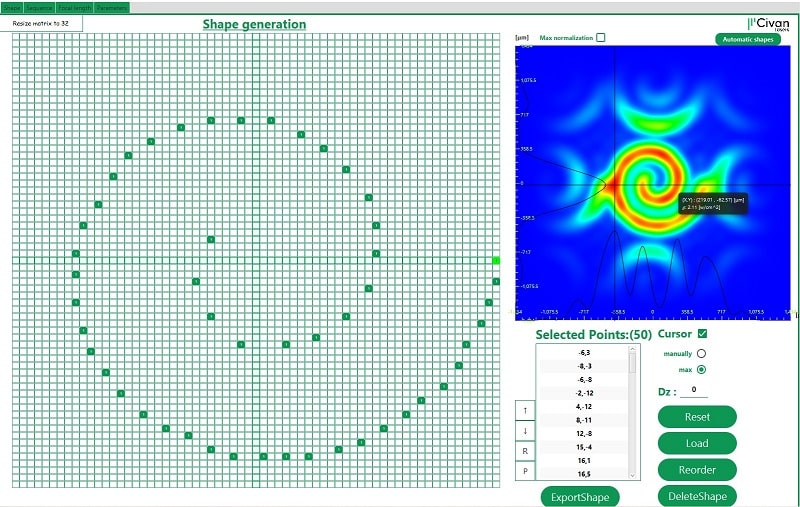

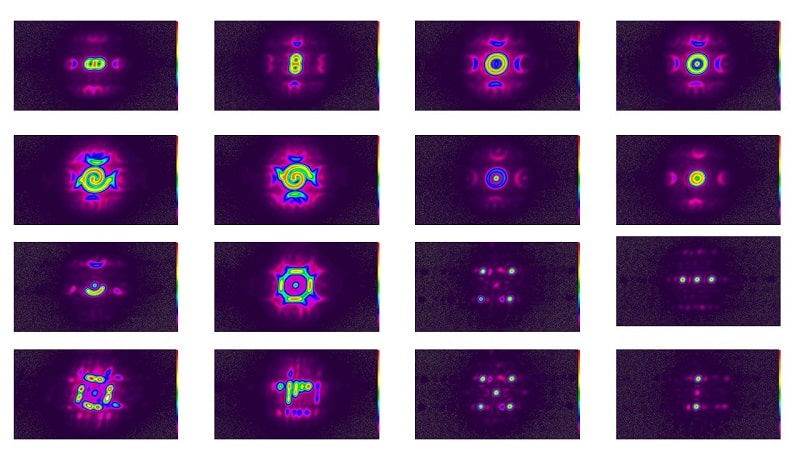

La forma del fascio laser può avere un impatto significativo sulla qualità del processo di saldatura e sulla microstruttura del materiale da lavorare. Ogni forma del fascio determina una geometria e una microstruttura di saldatura specifiche, rendendo cruciale la ricerca della forma ottimale del fascio per ogni applicazione di saldatura. Fortunatamente, la tecnologia Dynamic Beam Laser (DBL) offre una soluzione innovativa a questa sfida. La tecnologia include un software che consente di progettare facilmente la forma del fascio in questione, caricarla sul laser e utilizzare una nuova forma del fascio in pochi minuti. La semplicità e la velocità di progettazione di nuove forme di fascio consentono di valutare più forme per ottimizzare la forma migliore per una specifica saldatura.

Il software che accompagna la tecnologia Dynamic Beam Laser (DBL) offre un’ampia gamma di funzionalità per generare forme di fascio complesse. È possibile definire la densità di ciascuna area all’interno della forma del fascio e regolare l’ordine di generazione della forma, rendendola dinamica. Inoltre, la possibilità di modificare al volo l’orientamento della forma del fascio crea opportunità per l’uso di forme di fascio non simmetriche. L’orientamento del fascio in tempo reale consente nuove possibilità di modellazione e oscillazione del fascio. Nei sistemi di saldatura laser tradizionali, la combinazione di questi metodi con uno scanner è limitata alle forme simmetriche, poiché non è possibile modificare l’orientamento della forma con velocità di avanzamento elevate. Tuttavia, la capacità di modificare l’orientamento della forma in base alla sua posizione apre nuove possibilità per le forme del fascio che potrebbero avere un impatto più significativo sul processo di saldatura. La flessibilità e l’adattabilità della tecnologia DBL, che consente di generare e modificare le forme del fascio in tempo reale, offrono ai produttori un maggiore controllo sul processo di saldatura, permettendo loro di ottenere saldature di qualità superiore con maggiore efficienza e precisione.

Frequenza di forma

Il software del laser offre anche la possibilità di impostare la velocità con cui il laser crea la forma del fascio desiderata, nota come frequenza di forma. Questa velocità ha un impatto significativo sulle caratteristiche della saldatura, per cui è fondamentale ottimizzare la frequenza di forma per ogni applicazione di saldatura. Una velocità non ottimale può portare a difetti come gli spruzzi, mentre la velocità corretta può portare a una saldatura di qualità superiore con meno difetti.

La frequenza di forma dipende in larga misura dalla velocità di avanzamento della saldatura: velocità di avanzamento più elevate richiedono frequenze più alte per ottenere l’effetto wobble desiderato. Ad esempio, nei fogli sottili, dove la velocità di avanzamento può raggiungere i 1.500 mm/s, è necessaria un’alta frequenza di regime di MHz. Nel caso di velocità di avanzamento più basse, è possibile utilizzare frequenze più basse, con un effetto diverso sulle caratteristiche della saldatura. Le frequenze veloci, come 50 MHz, producono forme quasi statiche che si comportano in modo diverso da quelle create a una frequenza di kilohertz o hertz.

L’ottimizzazione della frequenza di forma con la tecnologia DBL può migliorare significativamente l’efficienza, la precisione e la qualità della saldatura. La possibilità di regolare la frequenza di forma consente ai produttori di ottenere le caratteristiche di saldatura desiderate in modo costante, con difetti o spruzzi minimi.

Orientamento della messa a fuoco

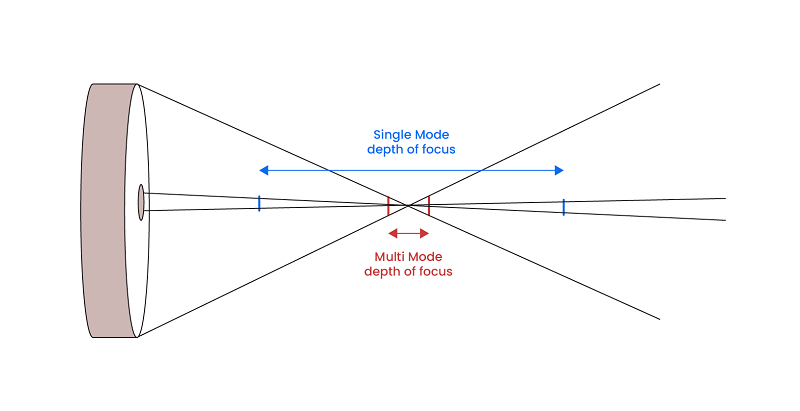

I laser standard hanno in genere una profondità di fuoco limitata, ma i laser monomodali offrono una profondità di fuoco maggiore. I laser a fascio dinamico (DBL), che sono laser monomodali, hanno la capacità aggiuntiva di pilotare il fuoco. Ciò significa che la posizione focale sull’asse z può essere regolata in frequenza di MHz durante il processo di saldatura, ottenendo una profondità di fuoco estremamente ampia. Ad esempio, quando si utilizza una distanza focale di 2.700 mm, la profondità di fuoco intrinseca è di 37 mm, ma con il focus steering può essere aumentata a 94 mm. Questa capacità unica consente agli utenti di saldare metalli spessi, come dimostrato da una saldatura di 70 mm.

I DBL offrono anche funzionalità di correzione della messa a fuoco, essenziali nelle applicazioni di saldatura ad alta velocità di avanzamento, dove la correzione della messa a fuoco deve avvenire in modo rapido e preciso. A differenza degli scanner esistenti che utilizzano un movimento meccanico per regolare l’obiettivo, che è limitato in termini di velocità, i DBL possono modificare elettro-otticamente la posizione del fuoco, fornendo un controllo più rapido e preciso della messa a fuoco. Questa funzione è particolarmente utile nelle applicazioni in cui il processo di saldatura deve avvenire ad alta velocità e anche piccole deviazioni possono causare difetti di saldatura e problemi di qualità.

Le funzioni DBL forniscono all’utente un controllo completo sulla distribuzione e sul gradiente termico in entrambi i domini temporali e spaziali, nonché sul comportamento dinamico del bagno di fusione e sulla stabilità del foro chiave. Questo livello di controllo consente di ottimizzare il processo di saldatura a partire dalla dinamica del bagno di fusione, dalla geometria della saldatura e dal processo di solidificazione. Di conseguenza, si aprono nuove opportunità di produzione che prima non erano disponibili.

Piastre di raffreddamento della batteria

L’uso delle piastre di raffreddamento delle batterie è diventato sempre più importante con la diffusione dei veicoli elettrici (EV). Tuttavia, il processo di produzione di queste piastre di raffreddamento ha presentato una serie di sfide per i produttori, in particolare con l’aumento della domanda di piastre più grandi. Inizialmente, i produttori utilizzavano la tecnologia di brasatura sotto vuoto per unire le piastre. Tuttavia, con l’aumento delle dimensioni delle piastre, le inefficienze di questo metodo sono diventate evidenti. La brasatura sottovuoto consuma molta energia e richiede una quantità significativa di spazio in produzione. Inoltre, richiede l’uso di una specifica lega di alluminio che può essere brasata, limitando la capacità dei produttori di utilizzare altre leghe più economiche. Di conseguenza, i produttori sono alla ricerca di metodi di giunzione più rapidi ed efficienti che li aiutino a tenere il passo con la domanda di piastre di raffreddamento più grandi e che consentano loro di utilizzare leghe metalliche diverse. Una soluzione che è emersa è la saldatura laser, che offre una serie di vantaggi rispetto alla brasatura sotto vuoto. Tuttavia, presenta anche una serie di sfide.

Per ottenere una saldatura laser efficace dal punto di vista dei costi, sono necessarie velocità di saldatura elevate, con avanzamenti di almeno 15 m/min e idealmente di 30 m/min. Tuttavia, mantenere un foro chiave stabile e produrre una saldatura priva di difetti a velocità di avanzamento così elevate pone sfide significative. Tra i problemi più comuni vi sono l’humping, le cricche a caldo nelle leghe di alluminio e le cricche di interfaccia. Inoltre, i criteri di saldatura devono essere rispettati per evitare perdite, il che ha reso difficile per le aziende automobilistiche di primo livello adottare la saldatura laser, nonostante anni di tentativi.

Fortunatamente, i laser a fascio dinamico offrono nuove possibilità di saldare una varietà di configurazioni di piastre di raffreddamento della batteria, comprese leghe diverse come Al 3003 e Al 5754, e varie geometrie di saldatura, alcune con piccoli cerchi che richiedono una scansione. Le forme uniche del fascio e le alte frequenze dei laser a fascio dinamico consentono di ottenere saldature di alta qualità e piastre di raffreddamento senza perdite. Questo non solo aiuta i produttori a risparmiare sui costi di sistema e operativi, ma riduce anche il consumo di energia di oltre il 90%.

Pressofusione di alluminio

La pressofusione di alluminio è un metodo comune per produrre geometrie complesse in grandi volumi, in particolare nell’industria automobilistica. Tuttavia, l’unione di parti in alluminio pressofuso, in particolare attraverso la saldatura laser, ha rappresentato una sfida significativa. A causa del processo di fusione, il materiale contiene in genere una notevole quantità di idrogeno gassoso, che provoca un’eccessiva porosità e schizzi durante la saldatura. Il controllo del processo durante la saldatura ha rappresentato una sfida e sono state impiegate varie tecniche per mitigare la porosità con un successo limitato. Il risultato è stato un indebolimento delle proprietà meccaniche del materiale e una riduzione della resistenza complessiva.

Fortunatamente, il laser a fascio dinamico (DBL) offre una soluzione a queste sfide. Il DBL è in grado di agitare il bagno di fusione per espellere le bolle di gas intrappolate nel materiale e mantenere un bagno di fusione allungato per consentire che questo processo avvenga per un periodo più lungo. La giusta forma del fascio e l’alta frequenza possono essere utilizzate per adattare questo processo alle specifiche esigenze di saldatura.

Due casi di studio dimostrano l’efficacia del DBL nella saldatura di parti in alluminio pressofuso. Il primo caso di studio riguardava la saldatura di scambiatori di calore per l’elettronica di potenza, che dovevano ottenere saldature senza perdite. I metodi esistenti per unire i pezzi, come la saldatura a frizione, erano lunghi e lenti rispetto al DBL, che ha saldato il pezzo in 9 m/min. Il secondo caso di studio riguardava la saldatura di custodie ermetiche per telecamere utilizzate nell’industria automobilistica. La sfida in questo processo era mantenere bassa la temperatura all’interno della scatola per evitare di danneggiare i componenti elettronici. Solo la DBL era in grado di mantenere elevate velocità di avanzamento e la qualità di saldatura necessaria per questo processo. La capacità di saldare parti in alluminio pressofuso apre ai produttori nuove opportunità di progettare un maggior numero di parti in alluminio pressofuso e di raggiungere progetti più grandi e complessi. Con il DBL, i produttori possono creare pezzi che in precedenza erano impossibili o difficili da saldare, con conseguenti nuovi progetti di prodotti e risparmi sui costi.

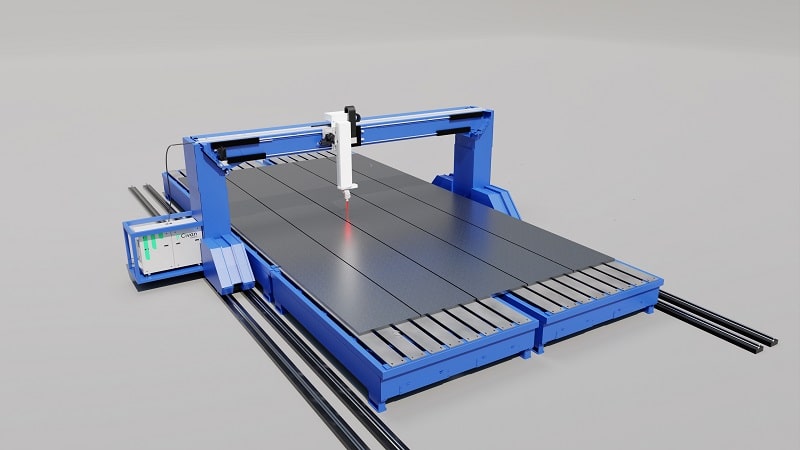

Pannelli navali

La tecnologia DBL offre una soluzione efficiente ed economica per la saldatura di metalli spessi, da 25 a 100 mm. I metodi tradizionali di saldatura di metalli spessi, come la saldatura ad arco con gas metallico (GMAW) e la saldatura ad arco sommerso (SAW), esistono da decenni e hanno dimostrato la loro affidabilità. Tuttavia, questi metodi presentano limitazioni che rendono il processo di saldatura più lungo, costoso e impegnativo.

Rispetto ai metodi di saldatura tradizionali, la tecnologia DBL presenta diversi vantaggi. Ad esempio, richiede un minore apporto di calore, riduce al minimo il potenziale di distorsione e massimizza la velocità. La tecnologia DBL è in grado di fornire un raggio laser monomodale di alta qualità che può superare le sfide della saldatura in applicazioni come la saldatura a penetrazione profonda. Questa tecnologia consente di risparmiare tempo e denaro eseguendo la saldatura a penetrazione profonda in un’unica passata, eliminando la necessità di eseguire più passate, di stratificare, di utilizzare materiale d’apporto e di eseguire fasi aggiuntive come la molatura e la smussatura. La tecnologia DBL riduce inoltre i tempi di saldatura di un ordine di grandezza rispetto ai metodi tradizionali. Ad esempio, la saldatura di acciaio dolce di 50 mm di spessore su un cordone di saldatura di 1 m di lunghezza potrebbe richiedere 10 ore per GMA e SAW, mentre il DBL richiede solo alcuni minuti. Inoltre, riduce la ZTA grazie al basso apporto di calore e alla velocità di saldatura, migliorando le proprietà meccaniche del componente saldato.

La tecnologia DBL è rispettosa dell’ambiente e riduce l’impronta di anidride carbonica grazie al minor consumo di energia, alla riduzione della quantità di gas utilizzata nel processo di saldatura e all’assenza di un filo di saldatura per l’apporto. Riduce inoltre l’esposizione a fumi, fumo e potenziali tossine grazie alla saldatura laser a celle chiuse, garantendo un ambiente di lavoro più sicuro. Uno dei vantaggi della tecnologia DBL è la possibilità di adattare i parametri di processo a ogni applicazione per mantenere la stabilità del foro chiave e la qualità della saldatura. La tecnologia consente ai produttori di spostare il fascio e la messa a fuoco a velocità di centinaia di megahertz, tracciando vari modelli di forma del fascio per distribuire l’energia sulla superficie di lavoro come necessario, adattando il fascio per soddisfare i requisiti specifici di saldatura di metalli spessi.

La tecnologia DBL è attualmente oggetto di studio da parte di diverse società di costruzione navale per i suoi numerosi vantaggi nella saldatura di metalli spessi. La tecnologia DBL non solo apre nuove possibilità per la saldatura laser, ma offre ai primi utilizzatori un significativo vantaggio competitivo nel mercato navale. Attualmente è in fase di sviluppo una soluzione basata sul DBL per la saldatura di spessori fino a 100 mm. È una soluzione innovativa per la saldatura di metalli spessi, che riduce i costi e aumenta la produttività dei produttori. Questa tecnologia è rispettosa dell’ambiente, fornisce saldature di alta qualità, riduce i tempi di saldatura e offre una maggiore flessibilità e selettività di produzione. La tecnologia DBL è il futuro della saldatura e la sua adozione fornirà ai produttori un significativo vantaggio competitivo sul mercato. Il laser a fascio dinamico (DBL) ha introdotto caratteristiche uniche come la modellazione del fascio, la frequenza di forma, la sequenza di forma e il focus steering, che hanno permesso ai produttori di migliorare il processo di saldatura controllando la distribuzione e il gradiente termico nel tempo e nello spazio, con un controllo supremo della dinamica del bagno di fusione. Di conseguenza, il DBL ha permesso di realizzare processi di saldatura che non erano possibili con i laser standard, sostituendo così i metodi di giunzione tradizionali con altri più efficienti e sostenibili. Attualmente, il DBL viene utilizzato per le piastre di raffreddamento delle batterie, per la saldatura di materiali pressofusi in alluminio e per le sezioni spesse nelle costruzioni navali. In futuro, si prevede che un numero maggiore di applicazioni passerà al laser e in particolare al laser a fascio dinamico.