Taumac integra sistemi di visione e robotica nelle macchine laser

Estendere le potenzialità dei macchinari laser sfruttando tutte le opportunità dei sistemi di visione e robotica. Questa la sfida che Taumac sta portando avanti integrando nelle proprie macchine sistemi di riconoscimento e robot sempre più efficienti e affidabili. Un passo in avanti per ogni lavoro di marcatura, incisione, saldatura e di taglio con le sorgenti laser.

di Beatrice Gasparella

La costante ricerca di soluzioni sempre più smart nel settore manifatturiero italiano ha cambiato radicalmente tutti i processi industriali. Grazie all’aiuto del Piano Industria 4.0, le aziende italiane sono sempre più propense nell’integrare sistemi e applicazioni laser. Per questo motivo Taumac continua a estendere il campo sensoriale delle proprie macchine, con sistemi di riconoscimento e di robotica per risultati sempre più vantaggiosi ed efficienti.

I laser sono per natura macchinari dalle mille potenzialità e Taumac li conosce benissimo. Per questo Taumac continua a studiarli per integrarli con automazioni sempre più innovative. La Vision che sta alla base di tutto, specialmente nel reparto di Ricerca e Sviluppo dell’azienda, è rendere sempre più precisa la posizione e l’orientamento nello spazio del laser, sviluppando tecnologie sempre più affidabili.

Cosa sono e dove si applicano i sistemi di riconoscimento

I sistemi di riconoscimento vengono installati nei macchinari Taumac per l’acquisizione, l’elaborazione di immagini, per la misurazione, il riconoscimento e la selezione di oggetti che verranno successivamente marcati, incisi, saldati o tagliati a laser. Queste applicazioni coordinate con sistemi robotizzati, risolvono tutti quegli ostacoli in cui l’essere umano sarebbe decisamente limitato. Infatti, aiutano l’operatore a non preoccuparsi di posizionare, rilevare o identificare correttamente il pezzo, riducendo notevolmente i tempi di lavorazione e garantendo standard elevati di ripetibilità e precisione durante tutta la produzione.

Grazie alla loro estrema flessibilità e versatilità, i sistemi di riconoscimento sviluppati da Taumac sono utilizzati principalmente per:

- creazione e marcatura di numeri seriali;

- numerazione di lotti;

- marcature in serie;

- automatizzazione della centratura del pezzo;

- marcatura di piccoli loghi o codici in un’area delimitata;

- e tanti altri processi produttivi che richiedono l’utilizzo di precisione e qualità senza stare a sorvegliare il macchinario laser grazie all’impiego dei robot e dei sistemi di visione.

PERCHÉ UNIRE I SISTEMI DI RICONOSCIMENTO ALLA ROBOTICA

Adottare un sistema di visione, comporta innumerevoli vantaggi, essendo la scelta più performante, economica e configurabile secondo ogni esigenza. Infatti, integrare nel macchinario questa tecnologia garantisce affidabilità e produzioni più elevate rispetto ad un utilizzo manuale del macchinario.

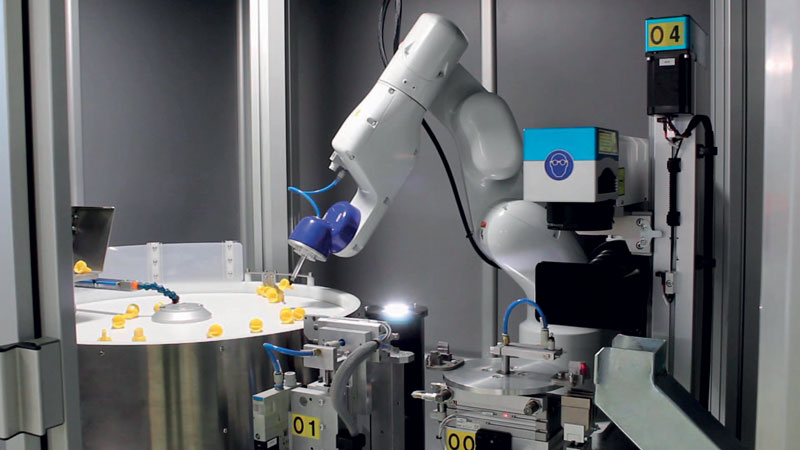

Inserendo un robot su una linea di produzione e integrandolo con un sistema di visione, permetterà di migliorare l’efficienza dell’impianto produttivo, andando oltre ai limiti umani e mettendo in completa sicurezza gli operatori. Taumac è da sempre pronta a realizzare il macchinario che “veste” alla perfezione la richiesta del cliente. Un po’ come un vestito sartoriale. Proprio per questo, quando si inseriscono robot, i softwaristi Taumac vanno a tarare tutti i movimenti attraverso algoritmi per la calibrazione delle coordinate dei sistemi di visione e di riconoscimento rispetto alle coordinate degli assi del robot. Questo permetterà in modo automatico di rendere completamente autonomo la presa e la marcatura di oggetti, sia ordinati in una tavola XY che in modo disordinato su un’area delimitata.

Rispetto ad una tradizionale centratura del pezzo eseguita dall’operatore, i sistemi di riconoscimento uniti a un braccio robotizzato sviluppati da Taumac, sono ideali perché:

- viene effettuata l’acquisizione live dell’oggetto e viene riconosciuto tramite un aggiornamento in real-time;

- vengono riconosciute posizioni multiple sull’area di lavoro;

- maggiore flessibilità: in base alle varie esigenze applicative il sistema di visione può essere riprogrammato senza alcuna difficoltà inserendo in automatico o manualmente i parametri;

- possibilità di automatizzare le marcature in serie di loghi, codici, QR-code, codici a barre senza la presenza dell’operatore;

- miglior coordinazione occhio-braccio e precisione di marcatura

- è previsto nel Piano Industria 4.0.

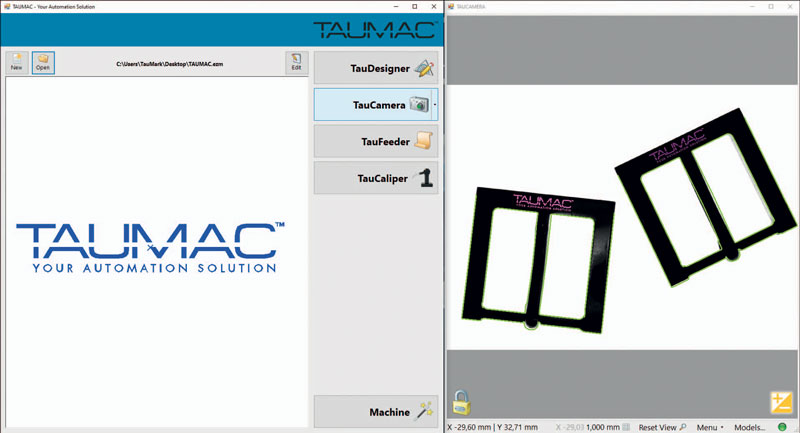

Pattern matching, marcatura 3D e sistema pick & place

Quando si parla di sistemi di visione, si parla di un universo ampissimo per ogni tipologia di applicazione e necessità. Esistono due macroaree dei i sistemi di visione. Nella prima, la telecamera è dotata di un’intelligenza tale che gestisce in modo automatico tutto il processo di riconoscimento. Nel secondo caso è il pc. Quindi è l’operatore che analizza e realizza il posizionamento manualmente mentre la telecamera effettua un semplice lavoro di fotografia. Ad oggi Taumac consiglia sempre di inserire nei propri macchinari i propri sistemi di riconoscimento automatici per: la centratura, l’utilizzo dei sistemi di marcatura in 3D e in quelli Pick&Place.

Quando infatti si richiede la centratura in automatico di una o più forme, o comunemente chiamato pattern matching, il sistema di riconoscimento crea una memoria di forme che permette di marcare in automatico senza dover allineare gli oggetti sul piano di lavoro. L’area di visione della telecamera per i macchinari Taumac arriva anche a 90×70 mm e grazie alla telecamera da 10 Megapixel si può:

- non inserire sistemi di fissaggio o dime

- marcare con altissima precisione

- lavorare su grandi quantità.

Con l’installazione della licenza di Reverse Engineering e posizionando l’elemento sul piano retroilluminato, sarà possibile generare un file DXF dal risultato di acquisizione della telecamera e si potranno generare linee curve per la marcatura e/o taglio di oggetti piani.

Utilizzando invece un sistema di marcatura 3D, è possibile identificare con tramite una telecamera un’area irregolare dell’oggetto da marcare e quindi riportare testi, loghi, textures senza spostare l’asse Z. Infatti, con la testa 3D di Taumac sono selezionabili due aree di lavoro senza dover cambiare lenti focali:

- 100x100x40 mm e 170x170x70 mm

- 200x200x80 mm e 300x300x80 mm.

Infine, sebbene sia quasi necessario avere un sistema di pattern matching sui macchinari laser, può, in certi casi, risultare insufficiente nel momento in cui i ritmi di lavoro siano troppo veloci e ripetitivi. In questo caso, Taumac con i suoi robot ha adottato il sistema “Pick and Place”, nella quale i sistemi di visione giocano un ruolo fondamentale per identificare gli articoli e dare le coordinate cartesiane in real-time al braccio robotizzato.

Il futuro secondo Taumac

Secondo l’Enginery di Taumac, ogni macchinario dovrà essere sempre più performante e adatto a rispondere ogni domanda. Senza eccezioni. Per sfruttare al meglio la tecnologia laser si devono sviluppare sistemi di visione performanti e far fronte alle esigenze di flessibilità e automazione dei processi produttivi. È sempre più evidente che, l’occhio umano e la sua manualità, non sono sufficienti per realizzare marcature in grado di rispondere agli standard del mercato. Per questo, i ricercatori Taumac investano energie in Ricerca e Sviluppo, per poter far fronte a tutte quelle competenze tecniche che le aziende stanno da tempo domandando. Taumac da sempre si fa carico di rispondere alle più svariate richieste del mercato in materia di applicazioni laser e grazie al gruppo coeso e di grande professionalità, continua e continuerà a garantire automazioni e servizi di alto livello lavorando per affrontare le domande presenti e future dei clienti.