I laser ad altissima potenza e il taglio della lamiera

Al giorno d’oggi la quota di mercato relativo al taglio laser è ancora la maggiore rispetto alle diverse applicazioni industriali. Negli ultimi anni, la domanda di macchine per il taglio laser ha continuato a crescere spostandosi verso lamiere di spessori sempre maggiori. Confrontandoci con alcune delle aziende rappresentative della catena del valore dei sistemi di taglio laser ad altissima potenza innanzitutto per comprendere il mercato attuale, per valutare esattamente dove ci troviamo e, soprattutto, individuare quali siano le sfide e le opportunità che dobbiamo aspettarci nel prossimo futuro.

di Antonio Raspa, EPIC

Sono due i metodi di taglio della lamiera adottati industrialmente: il taglio al plasma e il taglio laser. Il taglio al plasma risale agli anni ‘50, quando fu sviluppato come alternativa al taglio alla fiamma: utilizza un getto di gas surriscaldato ed elettricamente ionizzato, il plasma, emesso da un ugello ad alta velocità verso il pezzo da tagliare. All’interno del gas si forma un arco elettrico che ionizza parte del gas, creando un canale di plasma elettricamente conduttivo. Quando l’elettricità della cosiddetta torcia da taglio viaggia lungo questo plasma, si genera un calore sufficiente a fondere il pezzo. Contestualmente il plasma e il gas compresso soffiano via il metallo fuso caldo, provocando la separazione del pezzo. L’idea di usare il laser come utensile è nata insieme al laser negli anni ‘60: insieme alla famosa definizione di “una soluzione alla ricerca di problemi da risolvere” ed all’utilizzo cinematografico in Agente 007 – Missione Goldfinger venne usato come metodo per tagliare i fori nelle matrici di diamante. Il taglio laser è anch’esso un processo termico che utilizza un raggio laser ad alta potenza controllato da un CNC e supportato da ossigeno, azoto o aria compressa, per fondere/vaporizzare e quindi espellere il materiale da tagliare. Il fascio laser viene emesso dalla sorgente laser e quindi trasportato attraverso un’apposita linea di fascio (costituita da diversi specchi o da un cavo in fibra ottica) fino all’ottica di taglio (o testa di taglio) contenente le lenti che focalizzano il fascio sulla superficie del materiale da tagliare (e perforare). Esistono due macrocategorie di sorgenti laser, quelli a CO2 che lavorano a una lunghezza d’onda di 10,6 µm e quelli a stato solido che operano intorno a 1 µm (comprendendo sia le sorgenti a disco sottile che quelle a fibra). I laser a CO2 sono più economici ma non possono tagliare il rame, l’ottone e l’alluminio perché tali materiali sono riflettenti alla lunghezza d’onda del laser. I laser a stato solido, oltre a una maggiore efficienza energetica e una più ampia varietà di materiali tagliabili, presentano il vantaggio principale di una velocità di lavorazione/alimentazione molto più elevata (grazie alla maggiore efficienza assorbimento nei materiali ferrosi alla lunghezza d’onda di 1 µm rispetto a quella di 10 µm).

I plus del taglio laser

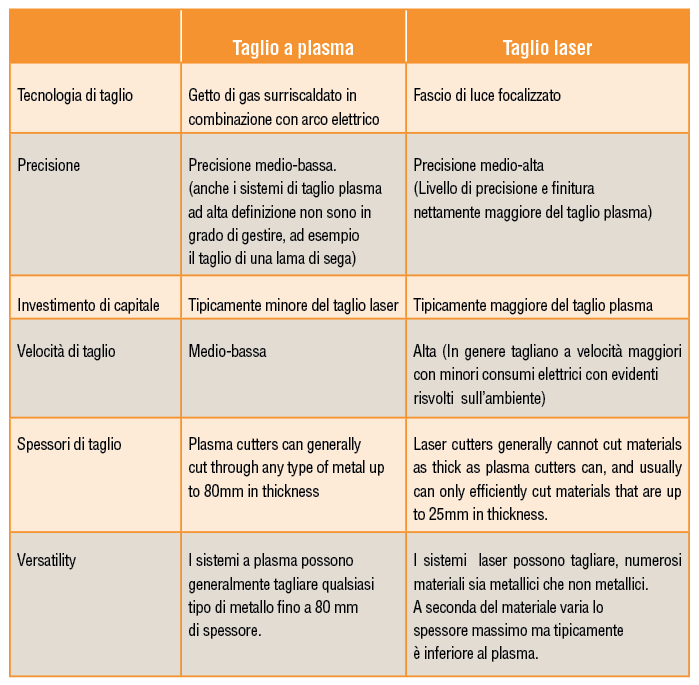

Ciascun metodo di taglio, a plasma o laser, è caratterizzato da determinate proprietà e vantaggi che lo rendono più adatto dell’altro a seconda della specifica applicazione. Per orientarci meglio abbiamo riassunto le differenze principali tra il taglio laser e il taglio al plasma nella tabella 1. Come mostra la tabella 1, il taglio laser presenta diversi vantaggi rispetto al taglio al plasma. Il primo è che il taglio laser può essere utilizzato in tutti i materiali comuni nella lavorazione industriale, dall’acciaio all’alluminio, all’acciaio inossidabile e alle lamiere non ferrose, fino ai materiali non metallici come plastica, vetro, legno o ceramica. In secondo luogo, vi è una libertà di contorno molto maggiore in quanto il fascio laser a fascio riscalda il materiale in maniera più localizzata inducendo minori sollecitazioni termiche: di fatto il taglio è appena più largo del raggio laser stesso ed è possibile tagliare senza sbavature i contorni più complessi. Inoltre il taglio laser è estremamente versatile e si può controllare con precisione la qualità di taglio anche su geometrie e materiali complessi: sono innumerevoli le applicazioni di micro-lavorazioni dove, grazie all’adozione di impulsi ultracorti, il materiale viene vaporizzato così rapidamente che l’influenza del calore non può essere rilevata. Tutte queste caratteristiche hanno permesso l’estensione del taglio laser oltre la carpenteria metallica, in settori quali quello medicale (es. taglio si stents metalli e non) oppure dell’elettronica di consumo (come i vetri temprati dei display dei nostri telefoni cellulari).

Laser a stato solido

I primi dispositivi laser commerciali, apparsi sul mercato alla fine degli anni ‘80, utilizzavano uno schema di pompaggio con diodo monomodale che emetteva solo poche decine di milliwatt. Per molte applicazioni laser, tuttavia, erano necessari molta più potenza ottica (decine/centinaia di Watt piuttosto che milliwatt). Il primo passo in tale direzione avvenne intorno al 1990 con l’introduzione di un laser in fibra drogata con erbio da 4 W, che gettò le basi per i futuri sviluppi avvenuti negli anni ’90, l’epoca d’oro dello sviluppo delle sorgenti a fibra, che portarono a laser in fibra monomodale da dieci watt e oltre, adatti alla microlavorazione e i primi veri laser in fibra ad alta potenza.

Il mercato ha poi visto l’arrivo di altri laser di potenza sempre maggiore in grado di tagliare in grandi volumi e, all’inizio degli anni 2000, il taglio laser in fibra è stato introdotto nel mercato della lamiera. Nel 2008 sono stati introdotti i primi laser in fibra per il taglio di metalli riflettenti, quali alluminio, ottone, rame e acciaio zincato.

Stato attuale del mercato

Nel 2020, il mercato globale delle macchine per il taglio laser era stimato a 4,3 miliardi di dollari e si prevedeva che avrebbe raggiunto i 7,3 miliardi di dollari entro il 2027, con un tasso di crescita dell’8% (fonte: Laser Cutting Machines – Global Market Trajectory & Analytics, Research and Markets, 2021). I principali fattori trainanti del mercato sono stati la crescente domanda di tecnologie altamente efficienti e precise, in grado di produrre finiture uniformi, nonché la richiesta di alte velocità di lavorazione e di una tecnologia di facile programmazione da parte di vari settori manifatturieri, quali la difesa, l’elettronica di consumo e l’automotive.

Come spiega Martino Burlamacchi, presidente del gruppo italiano Cutlite Penta, azienda che sviluppa e produce sistemi completi di taglio con laser a fibra e CO2, la disponibilità di sorgenti laser a fibra ad altissima potenza ha migliorato notevolmente la tecnologia di taglio laser e il posizionamento competitivo dei laser rispetto al taglio meccanico e al plasma. Dal 2021, l’azienda ha installato più di 250 macchine per il taglio laser di potenza superiore a 20kW, grazie a diversi brevetti applicati alle teste di taglio e alle soluzioni CNC. Di conseguenza, la velocità di taglio laser su materiali di spessore 20-50 mm è ora fino a 3 volte superiore a quella del plasma, rendendo il laser più veloce, più economico, più preciso, più efficiente e più sostenibile rispetto alle tecnologie della concorrenza (Figura 1). Inoltre, sono stati aperti nuovi mercati per il taglio laser ad alta potenza, come le strutture in acciaio, i cantieri navali e i macchinari da costruzione. Come sottolinea Martino Burlamacchi, sostituire il plasma con il laser non è solo interessante dal punto di vista strettamente tecnologico ed economico ma è rivoluzionario in termini di sostenibilità ambientale perché il risparmio combinato di materiale e di elettricità promette un consistente risparmio delle emissioni di CO2.

Eyal Shekel, CEO di Civan Lasers, un produttore di laser in fibra ad alta potenza con sede a Gerusalemme, concorda con l’opinione che l’altissima potenza stia aprendo nuove opportunità nei mercati che utilizzano metodi alternativi al plasma. Come spiega, una delle nuove possibilità è l’utilizzo di un laser monomodale da 100 kW per tagliare e saldare metalli molto spessi, a partire da 50 mm. Un laser così potente, con diametro del fascio regolabile, consente di utilizzare un solo laser e una sola macchina per entrambe le applicazioni, riducendo le fasi di produzione e quindi i costi di produzione (Figure 2 e 3).

Michael Hepp, Product Line Manager – Cutting di nLight, fornitore statunitense di laser in fibra ad alta potenza, conferma che i laser in fibra ad alta potenza hanno dimostrato sul campo aumenti di produttività davvero impressionanti per il taglio di metalli con spessori compresi tra 5 e 20 mm assistiti da azoto mentre, sulla base della sua esperienza diretta, la pura potenza laser si è dimostrata meno utile per le lamiere sottili, dove altre caratteristiche dell’utensile limitano la velocità, e per l’acciaio spesso, dove si utilizza l’assistenza dell’ossigeno. In questi casi, altri miglioramenti tecnologici, in particolare la formatura del fascio, hanno consentito progressi significativi in termini di velocità e qualità. Di conseguenza, a suo avviso, la potenza del laser è un parametro incompleto per misurare la produttività dell’utensile, in particolare in un’officina che richiede flessibilità nel materiale e nello spessore. Pertanto, chi acquista un utensile deve capire quali sono i parametri che consentono di ottenere gli incrementi di produttività più importanti per l’azienda e investire in questi parametri.

Anche Hendrik Meidert, Senior Product Manager TruLaser di TRUMPF, ha lanciato una nota di cautela sui limiti delle sole potenze elevate. Egli sottolinea che, sebbene potenze laser di 30 kW o più possano aumentare ulteriormente la produttività del taglio laser, in particolare con il taglio per fusione, e abbiano il potenziale per sostituire altri metodi di lavorazione con lamiere spesse, possono essere utilizzate in modo economicamente ed ecologicamente sostenibile solo con spessori di lamiera per i quali le alte velocità di taglio possono anche essere convertite in tempi di lavorazione significativamente più brevi per pezzi o lamiere. Ciò dipende dal mix di pezzi e materiali dell’utente e, inoltre, la macchina deve avere un elevato tasso di utilizzo per ridurre i costi dei pezzi. Ciò richiede a sua volta componenti meccanici e ottici adeguati, nonché funzioni per aumentare l’autonomia. L’utente deve anche adottare misure organizzative per garantire un’alimentazione regolare del materiale e il prelievo dei pezzi finiti, in modo che non si verifichino colli di bottiglia. Per questi motivi e a causa della diminuzione dei vantaggi marginali dei laser ad altissima potenza, TRUMPF ritiene che le potenze laser tra 6 e 25 kW rimarranno ottimali per molte applicazioni.

Markus Kogel-Hollacher, responsabile della ricerca e sviluppo di PRECITEC, leader mondiale delle teste di taglio laser, sottolinea l’importanza del rapporto tra produttività ed elementi ottici del laser. Sebbene sia vero che esiste una dipendenza quasi lineare tra la potenza del laser e la produttività, almeno nella gamma di potenza fino a 30 kW, a queste potenze il comportamento delle teste di taglio laser diventa determinante, in quanto devono essere in grado di funzionare 24 ore su 24, 7 giorni su 7, con una qualità di taglio costante garantita per tutta la produzione. Per questo motivo, PRECITEC ha studiato il comportamento degli elementi ottici e ha perfezionato l’affidabile ProCutter 2.0 per potenze laser di 30 kW (vedi Figura 4). È compatibile con tutte le sorgenti laser e offre una NA più elevata di 0,18. È supercompatto, leggero e altrettanto adatto al taglio obliquo. La testa di taglio funziona automaticamente e con stabilità a lungo termine fino a 30 kW di potenza laser grazie al suo sofisticato concetto di raffreddamento, ai sensori integrati e all’ampio intervallo di regolazione. Sono molteplici gli elementi che concorrono all’espansione del taglio laser ad altissima potenza e, come evidenzia Andrea Brinciotti, Direttore generale di LaserPoint, la misura delle potenze dell’ordine di decine di kW non è da sottovalutare. A questi livelli di potenza occorrono sensori con soglia di danneggiamento particolarmente elevata (si parla di 20 kW/cm2), che non solo devono resistere a potenze assolute elevate, ma anche a densità di potenza rilevanti, specialmente in presenza di fasci laser particolarmente focalizzati. Tenendo conto delle diverse necessità dei produttori di sistemi di taglio laser, dalle fasi di qualifica delle sorgenti laser fino alle operazioni di installazione e manutenzione, LaserPoint ha sviluppato uno strumento che, grazie ad un processo di misura che richiede un’esposizione al fascio laser di meno di un secondo, non necessita di raffreddamento ad acqua e risulta quindi compatto e facilmente trasportabile (Figura 5).

Conclusioni

In questa breve rassegna dell’attuale mercato del taglio laser, abbiamo visto che l’aumento della potenza dei laser in fibra ha migliorato notevolmente la versatilità e la produttività della tecnologia di taglio laser e il posizionamento competitivo dei laser rispetto al taglio meccanico e al plasma. Tuttavia, il rapporto tra potenza e produttività non è così semplice come potrebbe sembrare. In primo luogo, la potenza grezza si è dimostrata meno utile per le lamiere sottili e gli acciai spessi, dove altri miglioramenti tecnologici, in particolare la sagomatura del fascio, hanno dimostrato di avere un effetto maggiore sui progressi in termini di velocità e qualità. In secondo luogo, l’alta potenza può essere utilizzata in modo economicamente ed ecologicamente sostenibile solo con spessori di lamiera favorevoli a velocità di taglio che possono essere convertite in tempi di lavorazione significativamente più brevi per i pezzi o le lamiere; in terzo luogo, le gamme di potenza fino a 30 kW richiedono componenti ottici affidabili, in particolare teste di taglio in grado di garantire una qualità di taglio costante per un funzionamento 24 ore su 24, 7 giorni su 7.