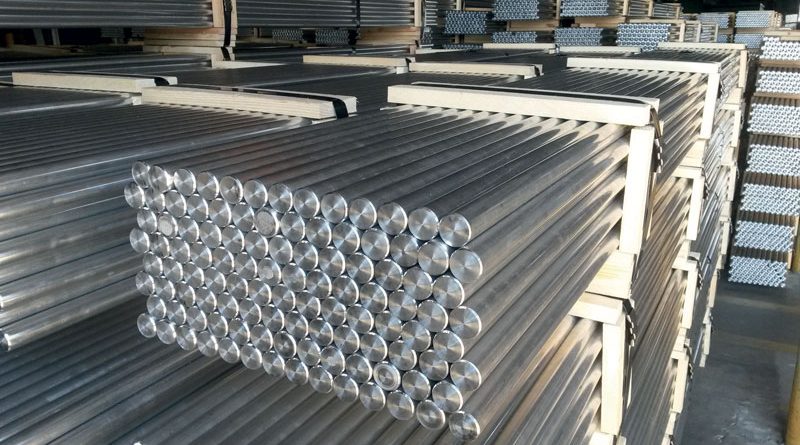

Eural Gnutti presenta la nuova lega di alluminio 2077 Lead Free ad elevata lavorabilità e superiore resistenza meccanica

Giorgio Di Betta, direttore commerciale di Eural Gnutti, presenta la nuova lega, appena registrata da parte della compagnia bresciana,

che apre grandi prospettive a nuovi impieghi delle leghe d’alluminio ad alta recidibilità nel segmento della meccanica, con le carte in regola per sostituire la barra di ottone e d’acciaio

di Mario Conserva

Eural Gnutti è tra le maggiori aziende di estrusione dell’alluminio italiane, specializzata e leader mondiale nel settore delle barre da lavorazione meccanica in leghe a facile truciolabilità; i suoi prodotti hanno applicazioni in tutto il mondo, soprattutto nei segmenti della meccanica e dell’automotive. E’ un’azienda che ha investito ed investe continuamente nella ricerca e nello sviluppo dei materiali, nelle tecnologie, negli impianti e nei cicli metallurgici e produttivi, dalle composizioni chimiche delle leghe alle tecniche fusorie, fino ai trattamenti termici e meccanici dei semilavorati elaborati in funzione dell’impiego finale. Lo testimoniano gli ottimi risultati ottenuti in questi ultimi tre anni con iniziative assolutamente innovative in tema di materiali, prima di tutto con la 6026 LF, (presentata in A&L n° 3-2016, nell’articolo a pagina 34), lega a media resistenza con aggiunte di modesti livello di bismuto, idonea alle lavorazioni ad alta velocità sui torni automatici, ideata e sviluppata per soddisfare i più recenti standard in tema ambientale con l’eliminazione del piombo. Come noto, il piombo serve per ottenere il truciolo piccolo, però è tossico e recenti studi commissionati dalla European Chemical Agency ne hanno paragonato i rischi e gli effetti negativi a quelli di cromo esavalente e mercurio.

Il passo successivo si riferisce alla 2033 LF, (si veda l’articolo a pagina 20 in A&L n° 1-2019), lega senza piombo come la precedente, ma con caratteristiche meccaniche medio alte e un livello di truciolabilità decisamente spinto, quindi destinata a competere con altri materiali da torneria su un orizzonte più ampio di applicazioni.

Siamo con Giorgio Di Betta, direttore commerciale di Eural, e prima della presentazione in anteprima dell’ultima nuova lega dell’azienda di Rovato, specifica per barre da lavorazione meccanica con proprietà tensili superiori, gli chiediamo di commentare in sintesi il successo significativo delle prime due leghe già sul mercato.

“Comincio con una brevissima premessa, il percorso di Eural nelle leghe di alluminio per torneria è una storia di successi basati su conoscenza, esperienza metallurgica e impegno nella ricerca e sviluppo per focalizzare l’azienda su prodotti sempre più tecnologici destinati a diventare i nuovi standard di mercato. Ed è la filosofia imprenditoriale dell’azienda, puntare su un’offerta di nicchia che parla di qualità, prodotti ad alto valore aggiunto, competenze a disposizione degli utilizzatori. Lanciare materiali di alluminio originali, capaci di aprire il mercato a nuovi prodotti per nuove applicazioni, non è solo una nuova ricetta di alliganti ed elementi di addizione nella composizione chimica della lega, ma è il frutto di una revisione complessiva dei paradigmi produttivi, dalla fonderia all’estrusione, ai trattamenti termici e termomeccanici messi a punto per lo specifico tipo di semilavorato in quel materiale”.

Sintetizziamo quindi la logica del vostro percorso metallurgico partendo dalle classiche leghe Al-Mg-Si sino alle leghe al rame, iniziando in ordine cronologico dalla 6026 LF (Lead Free).

“Si tratta di una lega 6000 senza Pb, che non contiene neppure stagno, elemento che, come è stato ampiamente dimostrato, è causa di fragilità e rottura qualora i pezzi ricavati da leghe che lo contengono siano sottoposti a forti sollecitazioni e temperature elevate. Particolare elemento di addizione e influente sulla lavorabilità, è il bismuto, previsto tra 0,5 e 1,5% in peso. La lega, vista l’assenza di piombo, è quindi conforme alle direttive 2000/53/CE (ELV) e 2018/740/EU (RoHS II), che per quest’ultima prescrive un contenuto di Pb uguale o inferiore a 0,1% a partire dal 18/5/2021; in termini di caratteristiche generali, la 6026 LF presenta una buona resistenza alla corrosione, resistenza meccanica medio-alta, buona attitudine all’ossidazione anodica decorativa e all’ossidazione dura per uso industriale. Utilizzata anche nello stampaggio a caldo, è adatta per applicazioni nei settori della meccanica, automotive, elettrotecnica ed elettronica, ed è impiegata per la fabbricazione di dadi, viti, bulloni, barre filettate, minuteria, sostituendo vantaggiosamente leghe di alluminio delle serie 2000, 6000 e 7000, come tanto per ricordare le denominazioni più note, 2007, 2011, 2030, 6012, 6020,6061, 6065, 6082, 6262, 6064A, 6262A, 6351, 7020”.

Il passo successivo vi ha portato alla serie Al-Cu, ma ancora su livelli medi e medio-alti di caratteristiche meccaniche, guardando anche all’attitudine ai trattamenti superficiali ed alle possibilità di giunzione, a confronto della classica lega 2011.

“Parliamo della nostra nuova lega2033 LF, anche questa non contiene né Pb né Sn, risponde quindi pienamente alle recenti restrizioni circa l’impiego di alliganti pericolosi per la salute, come la già citata 2018/740/EU RoHS II.

La 2033 LF si è imposta con un successo immediato nel confronto con leghe come 2011, 2007, 2030 in diversi settori di impiego (automotive, elettrico, ed elettronico, difesa, stampaggio, viteria, bulloneria, dadi, parti filettate anche con spessori limitati), per le lavorazioni su torni automatici ad alta velocità in virtù di tanti fattori positivi: ottima lavorabilità con qualsiasi tipo di utensile, truciolo molto fine, maggiore durata degli utensili; caratteristiche meccaniche elevate con un livello minimo garantito di carico di rottura di 370 MPa, fatto questo che consente, rispetto alla lega 2011 che è il suo più naturale punto di riferimento, una velocità più alta di avanzamento dell’utensile, quindi ottimizzazione del tempo/ciclo e miglioramento della produttività sino al 15%, con l’ulteriore vantaggio di una miglior attitudine all’anodizzazione e alla saldabilità”.

Arriviamo così alla fascia alta delle leghe dure ad altissima resistenza meccanica, con proprietà difficili da accoppiare alla lavorabilità all’utensile. Finora le leghe leggere hanno trovato molte difficoltà in questo tipo di impiego. Come siete arrivati a quest’ultimo nuovo materiale, nato nei vostri laboratori di ricerca, testato a fondo ed ora pronto ad entrare sul mercato anche come alternativa alla barra d’ottone e d’acciaio?

“Le tipiche leghe dure di alluminio sono quelle quaternarie della serie 7000 (Al-Zn-Mg-Cu), come la 7075, con alti valori di resistenza meccanica, superiori a 450 MPa di carico di rottura, ma difficilmente estrudibili, pochissimo lavorabili meccanicamente, critiche alla tenacità alla frattura, alla corrosione e tensocorrosione, ai trattamenti termici e alla tenuta in temperatura. Ci siamo posti l’obiettivo di un materiale lavorabile capace di assicurare valori di carico di rottura non inferiori a 490 MPa, adatto ad essere trasformato a caldo e meno critico in tutte le altre caratteristiche meccaniche e tecnologiche delle 7000; adatto infine ad essere trattato con i processi produttivi già messi a punto per la 6026 LF e la 2033 LF, specifici per le leghe da torneria. Abbiamo puntato l’attenzione sulla lega 2014A per quanto riguarda le caratteristiche meccaniche, con target di 490 MPa di carico di rottura minimo garantito. Lo sviluppo ha considerato l’impiego del bismuto e i particolari dettagli dell’intero ciclo produttivo già messi a punto con le leghe precedenti per ottenere microstrutture su misura a vantaggio della buona truciolabilità, durezza elevata, trasformabilità plastica, tenacità e miglior resistenza alla corrosione e saldabilità rispetto alle leghe Al-Zn-Mg-Cu. Prendendo naturalmente come riferimento anche l’esperienza brillante della nostra 2033 LF, siamo così arrivati alla nuova lega di alluminio 2077 Lead Free, appena registrata lo scorso 19 Febbraio 2020. Ne abbiamo messo a punto il ciclo produttivo esclusivo, dalla fonderia all’estrusione, ai cicli termici e meccanici per arrivare al barrame; ne abbiamo testato le caratteristiche meccaniche e di lavorazione agli utensili, di resistenza in ambiente corrosivo, di saldabilità, di trattamento superficiale: abbiamo la certezza di aver messo a disposizione del mercato un nuovo materiale di alluminio con eccellenti proprietà rispetto agli obiettivi di partenza, in grado di sostituirsi efficacemente anche alle barre di ottone e d’acciaio”.

Ci può anticipare qualche cosa di più composizione chimica e sulle caratteristiche della nuova lega? Non è difficile intuire che il contenuto di rame sia abbastanza elevato e che, come è il caso della 2014, sia molto importante il ruolo combinato di magnesio e silicio.

“Come ho accennato prima, la lega è appena stata registrata alla Aluminum Association, voi sarete i primi a ricevere l’identikit completo delle sue caratteristiche. Aggiungo che nell’ambito dello stampaggio e successiva lavorazione meccanica, esistono sul mercato alternative alla tradizionale barra d’ottone con leghe di alluminio, queste sono notoriamente più vantaggiose per tanti aspetti metallurgici, tecnologici ed applicativi, ma fino ad oggi risultavano penalizzate per la necessità di eseguire trattamenti termici addizionali rispetto ai cicli standard. Ora c’è la nostra nuova lega 2077 Lead Free e sottolineo un dato tecnico di estremo interesse per i futuri utilizzatori della lega: il materiale può essere utilizzato anche allo stato T4, quindi con un semplice invecchiamento naturale di alcuni giorni che già stabilizza a un livello molto buono il grado di indurimento del materiale. E’ chiaro che il classico stato T6 con invecchiamento artificiale raggiunge maggior resistenza, comunque l’opzione di un semplice invecchiamento a temperatura ambiente dopo un semplicissimo raffreddamento rapido in acqua dalle temperature di stampaggio a caldo, è una grande opportunità per gli utilizzatori per limitare i tempi e i costi del ciclo produttivo, rendendolo del tutto simile a quello con le barre di ottone. Abbiamo effettuato numerosi cicli di prove in scala industriale su questo punto e i risultati sono veramente di grande interesse. E’ superfluo aggiungere che le specifiche tecniche della nuova lega indicheranno in tutti i dettagli le proprietà, le procedure ed i trattamenti per le caratteristiche finali di impiego previste”.

Rimaniamo quindi in attesa del battesimo ufficiale di questo nuovo materiale di alluminio, che mi pare possa avere eccellenti opportunità di sostituire vantaggiosamente molte leghe dure e durissime della precedente generazione, come le 2014, 2014A, 2024, 7020 e 7075, e che intende imporsi ambiziosamente anche in alternativa alle barre di ottone e d’acciaio per sviluppi di mercato imprevedibili. Non resta che complimentarci per gli eccellenti risultati tecnici di un estrusore che guardando molto lontano è tra i pochissimi, insieme ai grandi gruppi integrati, a fare ricerca sulla metallurgia di base, a cercare il valore aggiunto dell’innovazione ed a coglierne i frutti per una vera crescita del mercato.