Con EMCO precisione assoluta, tolleranza zero per i difetti

MSG Mechatronic Systems GmbH – fornitore di componenti meccatronici di alta qualità destinati all’industria automobilistica – dimostra come la capacità del problem solving, la forza dell’innovazione e la massima qualità dei prodotti possano essere fattori determinanti e vincenti nella propria attività. Per garantire l’alta qualità dei suoi prodotti, in azienda sono operativi tre centri di tornitura automatizzati ad alte prestazioni HYPERTURN 45 G3 di EMCO.

di Elisabetta Brendano

Core business di MSG Mechatronic Systems GmbH (“MSG”) è lo sviluppo e la produzione di componenti meccatronici di alta qualità per l’industria automobilistica. Nello specifico, si tratta di unità di regolazione degli alberi a camme, valvole di raffreddamento ad acqua, valvole proporzionali, ventole radiali o attuatori di commutazione lineare che vengono prodotti in lotti annuali compresi tra 150.000 e 6.000.000 di pezzi. “Non siamo un classico produttore a contratto, ma un partner addetto allo sviluppo”, spiega il Dr. techn. Mario Kleindienst, Direttore Vendite di MSG, che aggiunge: “Poiché la nostra azienda è orientata al futuro, siamo in grado di soddisfare le esigenze dei nostri clienti grazie alla nostra capacità di problem solving, alla forza dell’innovazione e alla massima qualità dei prodotti”.

Attualmente, lo sviluppo dei prodotti di MSG si sta sempre più orientando verso sistemi più complessi e basati su software, come ad esempio le valvole rotanti per la gestione termica.

Fondata nel 2005, MSG conta oggi 240 dipendenti nelle sedi di Wies e Hörmsdorf, con un fatturato annuo di circa 50 milioni di euro. L‘azienda gestisce anche una joint venture a Jiaxing (Cina) con altri 150 dipendenti.

In qualità di fornitore di livello 1 o 2, la clientela dell’azienda comprende principalmente i grandi produttori tedeschi di alta gamma. “Precisione assoluta, tolleranza zero per i difetti, massima affidabilità e tracciabilità al 100% sono quindi un must e sono alla base della nostra produzione”, afferma Kleindienst, che riassume così le sfide di un fornitore del settore automobilistico. Per questo motivo, è importante disporre di specialisti ben addestrati e dei migliori processi logistici, di fabbricazione e di produzione automatizzati. “Sottoponiamo ogni singolo articolo che produciamo a un’ispezione finale completa con procedure di test appositamente coordinate”, spiega Kleindienst.

Obiettivo futuro è coprire il più possibile le esigenze con le capacità interne

Per garantire una maggiore flessibilità e reattività nella produzione meccanica, tre anni fa l’azienda MSG ha fondato un proprio reparto di lavorazione a Hörmsdorf, che è stato successivamente ampliato con 19 dipendenti: “La nostra attenzione si concentra sulla lavorazione a basso costo di componenti complessi, sia in tornitura che in fresatura”, afferma Christian Orthaber, Production Engineering di MSG.

Oltre alla classica produzione su commissione, MSG funge da fornitore per la propria produzione a Wies. “Un obiettivo strategico per il futuro è quello di riuscire a coprire il più possibile le esigenze con le capacità interne”, continua Orthaber.

Un ottimo esempio è il progetto di guida a slitta. “Questo componente viene utilizzato nelle valvole degli alberi a camme dei motori a combustione interna per poter eseguire disattivazioni dei cilindri in decimi di secondo”, spiega il tecnico di MSG.

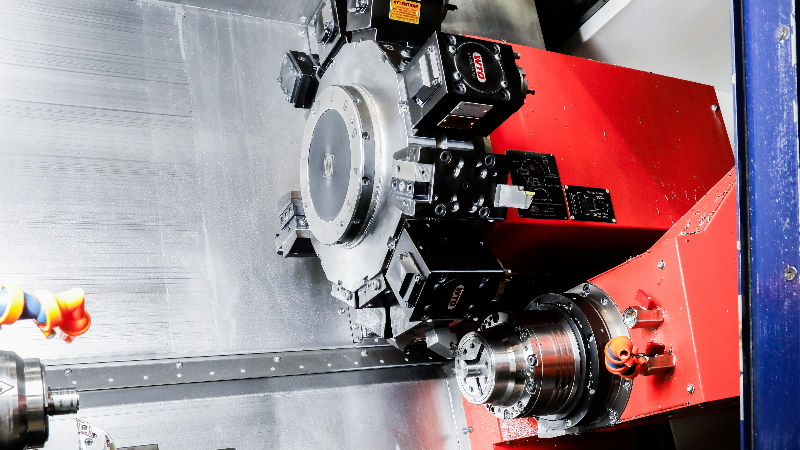

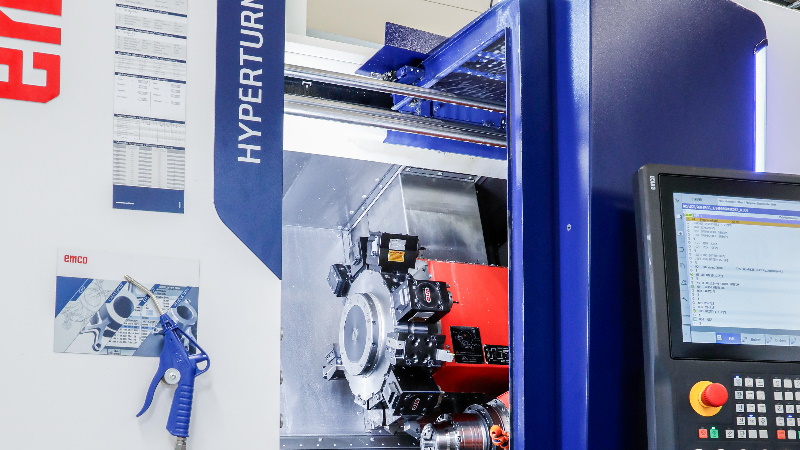

Tra l’altro, i componenti temprati sottovuoto sono realizzati in acciaio cementato: 16MnCrS5 (1.7139). Per la produzione della guida a slitta con serie fino a 1.000.000 di pezzi all’anno, c’erano diverse opzioni tra cui scegliere; alla fine, MSG ha optato per la soluzione proposta dal produttore di macchine utensili EMCO di Hallein, in Austria, che prevede tre identici centri di tornitura ad alte prestazioni HYPERTURN 45 di terza generazione. “Oltre alla produzione esterna, abbiamo discusso anche di un progetto con un tornio verticale dotato di automazione. Tuttavia, grazie alla sua maggiore flessibilità, ci ha convinto maggiormente la soluzione orizzontale con caricatore di barre”, spiega Orthaber. La decisione si è rivelata giusta fin dall‘inizio, dato che anche il tubo di guida a slitta viene prodotto in grandi quantità su una delle tre macchine HYPERTURN 45 G3. “Il grande vantaggio della lavorazione orizzontale è l’alimentazione molto semplice del materiale grezzo tramite caricatori di barre. I componenti lavorati finiti vengono scaricati tramite un vassoio di raccolta e possono essere controllati immediatamente dal personale”, riassume Andreas Pichler, responsabile vendite di zona di EMCO GmbH.

HYPERTURN 45 G3 di EMCO.

(Fonte immagine: R. Fraunberger – X-Technik).

(Fonte immagine: R. Fraunberger – X-Technik).

Sistemi dal concept flessibile e dagli ingombri ridotti

La scelta non è stata facile per MSG, poiché la massima produttività gioca un ruolo decisivo nell’industria automobilistica. “EMCO ci ha fornito un eccellente supporto durante il processo di sviluppo. Oltre ai relativi studi sulle tempistiche, abbiamo anche ottimizzato il processo di lavorazione insieme”, afferma Orthaber riferendosi all’ottimo supporto fornito da EMCO, e aggiunge: “Tra tutti i fornitori che abbiamo preso in considerazione, EMCO è quello che ci ha colpito sotto ogni punto di vista”.

Uno dei fattori decisivi è stato sicuramente il design particolarmente compatto dell’HYPERTURN 45 G3 e il conseguente ingombro ridotto. “I tre centri di tornitura, compreso il caricatore di barre da 3 m, si adattano perfettamente al nostro impianto di produzione”. MSG apprezza anche l’elevata flessibilità del concept di macchina EMCO. “Rimarremo molto flessibili in futuro e potremo lavorare rapidamente nuovi componenti, se necessario”, sottolinea Christian Orthaber.

Precisione di posizionamento: un requisito fondamentale

Andreas Pichler, responsabile vendite di zona di EMCO GmbH, ha così riassunto le caratteristiche del centro di tornitura EMCO: “Con HYPERTURN 45 Generation 3, EMCO offre un centro di tornitura ad alte prestazioni con potenti mandrini principali e contromandrini, nonché due torrette portautensili BMT45P con utensili motorizzati. Degno di nota è il fatto che gli assi X e Y sono dotati di una riga ottica”. Un aspetto da sottolineare è la concezione della macchina con un piano inclinato di 72° in modo da garantire una caduta ottimale dei trucioli. L’alta precisione era una condizione indispensabile per l’acquisto, poiché i componenti da produrre devono essere di alta qualità: “Per i due fori di montaggio della guida a slitta, dobbiamo mantenere tolleranze di posizione di +0,025 mm rispetto al cilindro o una profondità di rugosità massima di Rz = 8 μm. Per riuscire a fare tutto ciò e in modo affidabile, ci affidiamo alle nostre tre macchine HYPERTURN 45 G3”, afferma Orthaber, confermando in questo modo la precisione delle macchine EMCO.

Come è stato in precedenza riportato, il processo di lavorazione è stato quindi progettato per essere altrettanto stabile: “Un caricatore di barre di 3 m provoca semplicemente delle vibrazioni. Ecco perché abbiamo lavorato il componente a testa in giù. Solo la prelavorazione viene eseguita sul mandrino principale, mentre i processi di finitura e la lavorazione di alta precisione delle estremità dei fori vengono eseguiti sul contromandrino”, spiega Orthaber. Altrettanto importante in questo contesto è l’elevata precisione di posizionamento di HYPERTURN 45 G3, garantita, tra l’altro, da un encoder rotativo diretto sull’asse C. La maggior parte degli utensili utilizzati vengono raffreddati internamente. Per un raffreddamento e una lubrificazione ottimali, è disponibile un sistema di filtraggio a nastro da 600 l.

(Fonte immagine: R. Fraunberger – X-Technik).

Una collaborazione eccellente e destinata a continuare

Grazie all’ottimizzazione degli utensili, è stato inoltre possibile ridurre il tempo di lavorazione del componente dagli 88 secondi inizialmente calcolati a 72. “Ma non siamo ancora arrivati al capolinea”, è convinto Orthaber, “perché, ovviamente, ogni secondo conta quando si tratta di quantità così elevate”. MSG utilizza anche EMCONNECT, l’assistente digitale al processo di EMCO. Secondo Orthaber, questo rende il pannello di controllo della macchina la piattaforma centrale per tutte le funzioni necessarie all’operatore: “Ci permette anche di accedere direttamente alle macchine dalla nostra sede di Wies. Il collegamento al nostro sistema ERP è un grande vantaggio per noi.

Tirando le somme, posso affermare con grande soddisfazione che la collaborazione tra MSG ed EMCO è eccellente. Eccellente è la collaborazione con EMCO e la sua assistenza clienti. I suoi sistemi sono ottimi e si sono rivelati produttivi fin dal primo giorno di installazione in azienda. L‘investimento ha assolutamente dato i suoi frutti e il prossimo progetto è già in cantiere”, conclude Christian Orthaber.