Massima flessibilità e produttività per minimizzare il costo pezzo

Le macchine plurimandrino da barra non rotante della serie TRANS-BAR presentate da Buffoli Transfer durante EMO Hannover uniscono una produttività fino a 5/6 torni plurimandrino con una particolare rapidità di riattrezzamento, soprattutto fra famiglie di pezzi simili, anche se di taglia diversa.

di Francesca Fiore

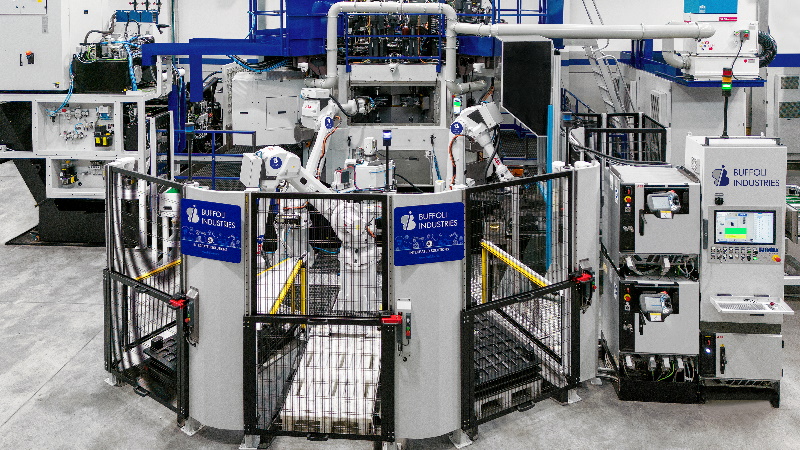

In occasione di EMO Hannover, Buffoli Transfer (azienda principale del gruppo Buffoli Industries con sede a Brescia) presenta le macchine TRANS-BAR. Normalmente provviste di 12 stazioni e fino a 3 mandrini per stazione, su questo tipo macchine la tornitura avviene a pezzo statico tramite l’impiego di teste di profilatura CNC Buffoli ad alta velocità e precisione o tramite stazioni di tornitura a pezzo rotante. L’asse U delle teste di profilatura CNC viene altresì impiegato per realizzare profili interpolati, filettature multipassata, marcature, godronature.

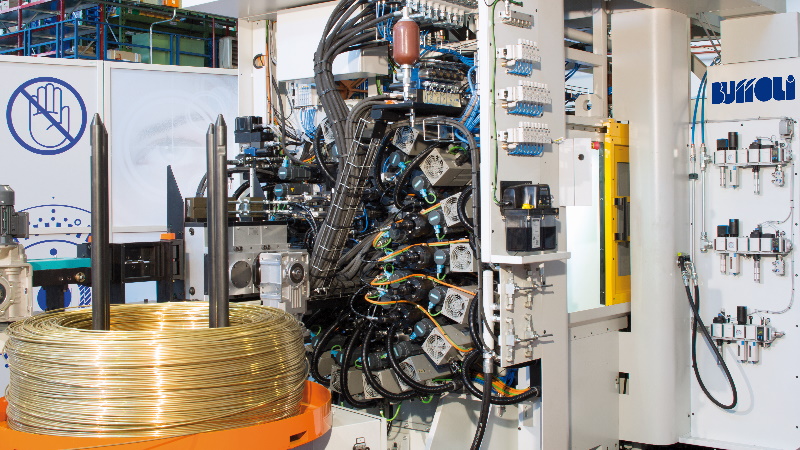

Le macchine TRANS-BAR di Buffoli Transfer, così come la versione più piccola, denominata TRANS-COIL perché destinata alla lavorazione del filo metallico, sono indicate per la produzione di grandi volumi, ma non necessariamente di grandi lotti. Sono infatti in grado di realizzare milioni di pezzi all’anno garantendo cambi rapidi e grande flessibilità, con la possibilità di lavorare in modalità non presidiata riuscendo comunque a garantire una precisione costante.

Disponibili tre sistemi di bloccaggio

Sulle TRANS-BAR/TRANS-COIL standard è possibile gestire diversi diametri di filo, fino a 20 mm, e di barre, da 8 a 65 mm. Nelle versioni speciali il passaggio barra, anche profilate, può arrivare fino a 120 mm.

Sulle TRANS-BAR/TRANS-COIL di Buffoli Transfer è possibile produrre in modalità singola o doppia (due pezzi/ciclo). In questo secondo caso, si possono lavorare anche due pezzi diversi per ciclo con scarico separato e indipendente. La configurazione doppia garantisce tempi ciclo minimi e una produzione annua pari a 5/6 torni plurimandrino. Le unità bi-mandrino indipendenti possono essere programmate in modo autonomo, ottimizzando i parametri di taglio, il ciclo di lavoro e rendendo più facile le operazioni di preset utensile.

Le TRANS-BAR sono però macchine molto flessibili che possono essere equipaggiate con diversi tipi di sistemi di bloccaggio: morse a 2 griffe, autocentranti a 3 griffe o pinze contrapposte (soluzione brevettata). È previsto anche l’impiego di stazioni per il lavaggio e l’asciugatura e di sistemi di pallettizzazione dove il posizionamento dei pezzi orientati e lavati avviene in cassette dedicate con un impilaggio automatico delle cassette su carrelli di movimentazione prelevabili da apposite baie di prelievo/deposito carrelli.

Per il controllo della qualità (effettuabile anche tramite sistemi di visione artificiale e Intelligenza Artificiale) è possibile integrare stazioni di prelievo di piccole campionature.

La struttura compatta che identifica tutte le macchine serie TRANS-BAR e i sistemi di sgancio utensile automatico permettono un cambio rapido della produzione. Nella versione con dispositivi di serraggio contrapposti (soluzione brevettata), è possibile aumentare il numero di lavorazioni disponibili per lavorare particolari sempre più complessi.

Disponibili anche macchine di taglia superiore equipaggiabili con unità ad alta rigidità, per la lavorazione di particolari in acciai alto legati, ghisa, ottone senza piombo, anche da stampato/fusioni.

Tecnologia di lavorazione a secco

Buffoli Transfer sviluppa macchine per la lavorazione di barre e di stampati/fusioni utilizzando la tecnologia di lavorazione a secco. Numerosi sono i benefit dell’utilizzo di questo tipo di tecnologia. Tra questi ricordiamo la possibilità di eliminare i sistemi di gestione lubrorefrigeranti (vasche, pompe, filtri, condizionatori, scambiatori, contenimento stillicidi), la diminuzione dell’impatto ambientale dovuto allo smaltimento e alle emissioni (liquidi esausti, elementi di filtraggio ed emissioni aerosol) e l’eliminazione di agenti sgrassanti nel lavaggio dei pezzi. Impiegare la tecnologia a secco vuol dire anche riuscire a valorizzare gli sfridi di lavorazione (eliminazione tracce di lubrorefrigerante) e ridurre in maniera significativa lo spazio occupato in officina.

Per aumentare la flessibilità delle sue macchine, Buffoli Transfer propone anche l’adozione di Moduli Multi-Processo (MPM) brevettati con i quali è possibile aumentare il numero di utensili disponibili. Tali moduli, che dispongono di tre assi e di tre utensili, hanno un tempo di cambio utensile di soli 0,4 secondi. Il loro impiego permette di combinare più operazioni di breve durata, anche decentrate o interpolate.

A governare le macchine Buffoli è un sistema CNC multi-processore 4.0 digitale sviluppato dalla stessa Buffoli impiegando motori e azionamenti Siemens. Esso è dotato di un’interfaccia uomo-macchina particolarmente intuitiva e user-friendly. Offre un sistema di diagnostica particolarmente avanzato e viene fornito con il software VisHelp in grado di supportare l’operatore tramite l’utilizzo di immagini e video. Il CNC Buffoli ha una configurazione flessibile in modo da garantire in futuro l’integrazione di nuovi assi fino all’infinito.