Passione, dedizione, professionalità e un cuore sempre più “green”

di Laura Alberelli

Da luglio, presso la società Ma-El è operativo il primo impianto pilota sviluppato da Losma in una logica di “Green Factory”.

Ma-El è un’azienda italiana a conduzione famigliare presente sul mercato della deformazione a freddo sin dal 1975. La ragione sociale Ma-El è una sorta di crasi, formata dalle iniziali (più precisamente, dalle prime due lettere del cognome e dalle prime due del nome) di Elvino Mazzoleni, fondatore dell’azienda giunta alla sua seconda generazione imprenditoriale che vede oggi Massimo Mazzoleni (figlio del titolare) saldamente al timone di una società diventata un punto di riferimento sia a livello locale sia in ambito internazionale. A introdurci l’azienda è lo stesso Massimo Mazzoleni: “Ma-El nasce nel 1975 come azienda produttrice di stampi per deformazione a freddo, specializzandosi anche nel profondo stampaggio e negli stampi transfer. Nel 1987 l’azienda si trasferisce nei pressi di un’altra società di proprietà della nostra famiglia (ovvero la Rolma), e negli anni l’attività principale passa dalla realizzazione di stampi alla produzione di massa, con o senza stampi transfer, di piccolo stampaggio profondo e taglio preciso di componenti metallici per l’applicazione nel settore industriale, ma soprattutto nel settore automobilistico. Nel 2007 Ma-El cambia nuovamente sede e si trasferisce a Presezzo (in provincia di Bergamo), mentre nel 2017 – in linea con la nostra politica di internazionalizzazione – viene fondata la Ma-El Ltd Yantai, la cui attività si focalizza soprattutto sui prodotti destinati al comparto automotive. Attualmente circa il 75% del nostro fatturato proviene dal mercato estero, in quanto siamo tra i principali fornitori della filiera automotive che rappresenta il settore dove oggi investiamo in maniera più importante da un punto di vista della ricerca e dell’innovazione. Ma-El è dunque una delle tre aziende di proprietà della nostra famiglia con 47 dipendenti e un fatturato di circa 8.000.000 euro”.

Una qualità certificata

Core business di Ma-El è la progettazione e realizzazione di stampi e attrezzature per la deformazione a freddo dei metalli, oltre a fornire un valido servizio di assistenza ai propri clienti lungo l’intero processo produttivo: dalla progettazione alla produzione fino al collaudo finale, come spiega lo stesso Massimo Mazzoleni: “Ogni nostro prodotto ha un’anima perché è stato pensato, progettato e realizzato con passione, dedizione e professionalità. Per garantire tutto questo utilizziamo le migliori tecnologie disponibili sul mercato e selezioniamo con attenzione i fornitori, sia per quanto riguarda la materia prima sia i trattamenti termici e galvanici. Oltre a una scelta accurata dei fornitori, la qualità viene garantita anche da un’attività di controllo che viene svolta su ogni nostro prodotto utilizzando le tecnologie più all’avanguardia, come macchine di misura a portale 3D, strumenti di misura ottici fino a 200X, analisi delle durezze HV1 e HV30, analisi di pulizia con gravimetria, controllo rugosità e rivestimenti,…”.

Per quanto riguarda il parco macchine, Ma-El ha scelto di investire esclusivamente su attrezzature e impianti di fabbricazione europea o giapponese. “A questa scelta controcorrente si affianca anche la nostra politica di avere in azienda solo macchine con un’età media inferiore agli otto anni e di fornire un programma di manutenzione perfettamente integrato con i processi di produzione, in modo da assicurare elevati standard in termini di affidabilità di processo”, aggiunge Mazzoleni.

Sostenibilità a tutto tondo

L’affidabilità a cui fa riferimento Massimo Mazzoleni non è l’unico caposaldo per l’azienda Ma-El. Un ruolo decisivo lo riveste anche la sostenibilità, una filosofia che in Ma-El è in vigore ormai da qualche anno.

Riprende Mazzoleni: “Per noi, il termine sostenibilità ha un senso piuttosto ampio e coinvolge non solo l’aspetto ambientale, volto alla salvaguardia del territorio e alla riproducibilità delle risorse naturali, ma è inteso anche dal punto di vista sociale relativo all’assicurazione del benessere umano sul posto di lavoro, che include anche la sicurezza, la salute e l’eticità dei rapporti interpersonali. Per noi sostenibilità vuole anche dire la capacità di un’azienda di generare reddito e sviluppo nel proprio distretto territoriale, a cui teniamo in modo particolare. L’impegno di Ma-El verso una corretta sostenibilità è tangibile, come è possibile vedere sia all’esterno che all’interno del nostro stabilimento. È già da qualche anno, ad esempio, che abbiamo installato alcuni pannelli solari a cui abbiamo aggiunto di recente anche un impianto con pannelli fotovoltaici. In questo modo riusciamo a generare e utilizzare energia pulita e sostenibile e che ci garantisce anche un risparmio in termini di costi, aspetto certamente non secondario considerato il delicato momento storico che stiamo attraversando. Un altro esempio concreto di sostenibilità – intesa come capacità dell’azienda di assicurare un luogo di lavoro salubre per i propri dipendenti garantendone il benessere, la sicurezza e la salute – è l’aver installato nel luglio dello scorso anno il primo impianto pilota sviluppato da Losma in una logica di “Green Factory”. Questo sistema di depurazione dell’aria denominato proprio Green Factory permette di convogliare oltre 15.000 m3 di aria da trattare”.

L’importanza della salubrità nell’ambiente di lavoro

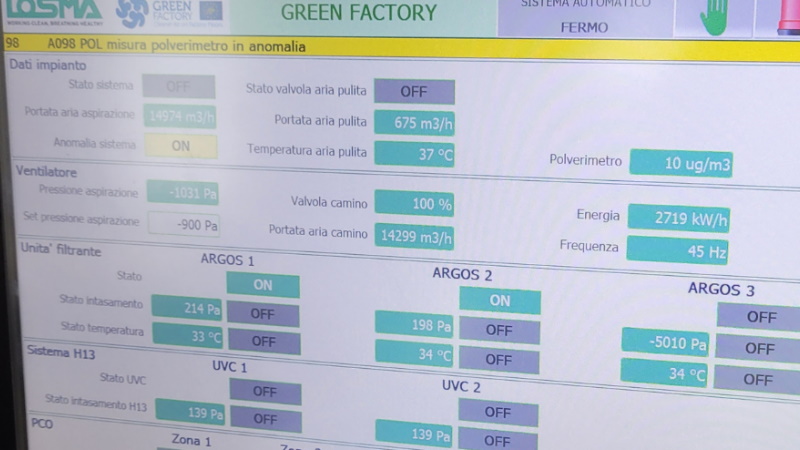

Green Factory, frutto della partnership tecnico-commerciale di Losma con Fae Tecnology e Ma-El, è un sistema integrato di sanificazione ambientale che, attraverso una serie di rilevatori di qualità dell’aria distribuiti lungo l’intero impianto, è in grado di monitorare costantemente i parametri di inquinamento dell’intero sito produttivo.

Nello specifico, obiettivo di questo progetto pilota è quello di abbattere i livelli di CO2, eliminare spore, muffe, odori, sostanze cancerogene, oltre che cariche virali e batteri presenti nell’aria durante i diversi cicli di lavorazione. Questo sistema di depurazione dell’aria adotta infatti una tecnica “ibrida”: la tecnologia PCO (Ossidazione fotocatalitica) è stata abbinata con la tecnologia UVC (Irradiazione ultravioletta germicida). L’integrazione con sensori IoT e i modelli predittivi che si sviluppano attraverso l’utilizzo di una vera e propria dashboard di analisi dei dati rilevati sull’impianto assicurano una maggiore efficienza dell’impianto, alti livelli di risparmio energetico e una manutenzione completamente predittiva e automatizzata.

Green Factory è un sistema complesso e articolato composto quindi da diverse tecnologie scelte con una particolare attenzione in modo da creare una sinergia vincente.

Il “cuore pulsante” di Green Factory è rappresentato dall’unità di filtrazione Argos Pro di Losma. Nato come unità di filtrazione a cartucce, è in grado di depurare l’ambiente da nebbie oleose, vapori e fumi provenienti da svariati processi di lavorazione meccanica. È disponibile in tre grandezze con portate che vanno da 3.000 a 15.000 m3/h con diverse combinazioni di efficienza crescente di filtrazione, fino a raggiungere un rendimento del 99,97%. Dotato di un display digitale per la visualizzazione delle principali funzioni e dell’esclusivo sistema “Led Up”, è in grado di segnalare lo stato di intasamento degli elementi filtranti attraverso tre diversi colori.

Due tecnologie specifiche per il trattamento dell’aria

Oltre all’unità di filtrazione Argos Pro, Green Factory è dotato di un sistema UVC e di un sistema PCO.

Grazie a un trattamento con luce ultravioletta germicida di banda C (da 275 nm), il sistema UVC contribuisce alla depurazione dell’aria in fabbrica. In prossimità dell’unità di filtrazione, l’aria viene incamerata all’interno di due sistemi UVC dove sono presenti dei filtri assoluti H13. La luce viene irradiata attraverso i moduli costituiti da LED UVC che, attraverso la scheda di controllo dedicata, si auto-regolano gestendone così operatività e intensità.

Un altro sistema per il trattamento dell’aria è il PCO (ossidazione fotocatalitica). In questo caso il trattamento consiste nell’irradiare con luce ultravioletta di banda A (da 365 nm) direttamente lo speciale filtro realizzato in biossido di titanio (TiO2). Questo trattamento assicura un risultato efficace anche in presenza di virus e batteri presenti nell’aria, oltre che in caso di sostanze inquinanti degli impianti dove sono presenti scarti di lavorazione. Un apposito driver controlla e parzializza la corrente di alimentazione dei LED UVA, installati sul circuito elettronico, nel caso la loro temperatura raggiunga o superi i 70°C.

Prevista anche una reportistica dei dati raccolti dai sensori

Green Factory è dotato di un’interfaccia di controllo programmabile che gestisce da remoto le varie zone di aspirazione, disseminate lungo l’impianto. L’interfaccia di gestione, che auto-calibra l’impianto sulla base dei dati di reportistica dell’aria, rappresenta un ulteriore strumento a disposizione dell’utente finale per tenere traccia di avvisi e notifiche di sistema. Oltre a ciò, permette di gestire la manutenzione predittiva dell’impianto da remoto. Il sistema di interfaccia di gestione dell’impianto ha un programma che auto-gestisce e setta i parametri di aspirazione a seconda delle differenti zone di fabbrica.

Un’altra tecnologia che ritroviamo nel sistema pilota di Losma è rappresentata dai sensori Air Quality Monitor IoT. Solo dopo un processo di sviluppo e test di laboratorio, che ha portato alla messa a punto di hardware e firmware, la prima serie di dispositivi di rilevamento della qualità dell’aria è stata installata presso l’impianto pilota in funzione presso la Ma-El.

I sensori IoT si occupano della raccolta di diverse informazioni provenienti dall’ambiente di produzione per abilitare nuove funzionalità a valore aggiunto dei sistemi di filtrazione. I monitor della qualità dell’aria e uno smart gateway, di ultima generazione IoT (Internet of Things), fanno parte della rete di sensori del progetto Green Factory, supportando in questo modo il miglioramento della qualità dell’aria negli ambienti di lavoro.

A completare il progetto pilota la disponibilità di un dashboard di reportistica dove i dati raccolti dai sensori IoT Air Quality Monitor sono totalmente leggibili dall’utente finale dell’impianto, permettendo così il monitoraggio costante di una serie di parametri di inquinanti dell’aria. Dalle PM₁₋₁₀₀, ai VOCs e ai valori di CO₂ presenti nell’aria, questo software di controllo dei dati funge da vero e proprio pannello di gestione dei processi produttivi di fabbrica e restituisce una fotografia istantanea dei livelli di qualità dell’aria all’interno della fabbrica.

Conclude Massimo Mazzoleni: “Dai rilevamenti effettuati prima dell’installazione dell’impianto, risultava che la qualità dell’aria nei reparti aziendali, era mediamente superiore ai requisiti di legge. I dati che si rilevano dopo l’installazione, indicano che la qualità è aumentata ulteriormente con parametri decisamente migliori di quelli rilevati all’esterno dell’azienda. Inoltre, l’aria reimmessa negli ambienti lavorativi (circa il 20% di quella trattata), durante il periodo invernale, avendo una temperatura più elevata di quella degli ambienti stessi, ha permesso dei risparmi nell’erogazione del riscaldamento dei reparti interessati”.