L’automazione che rende flessibile la produzione di singoli componenti

La tedesca Hetec ha automatizzato la propria produzione con il sistema di gestione dei pallet PHS 1500 Allround di Liebherr. Il segreto del successo di questo tipo di impianto è la sua integrazione in un layout di un sistema che comprende tre centri di lavorazione a 5 assi Grob G751 dello stesso tipo e un computer host Procam. Una combinazione che ha permesso all’azienda di raggiungere massima flessibilità in fase di lavorazione.

Fondata nel 1998, la tedesca Hetec è specializzata nella fresatura di componenti a cinque assi, in particolare di componenti complessi per la costruzione di utensili e stampi e per il settore dell’ingegneria meccanica generale. Hetec lavora quasi esclusivamente singoli componenti e piccole serie, e rispettare tempi di consegna ridotti è un principio chiave per l’azienda. Un moderno parco macchine composto da centri di lavorazione a 5 assi assicura la massima precisione fino alle più piccole tolleranze nella gamma dei micron. I processi di lavoro svolti all’interno del moderno capannone di produzione sono stati studiati fin nei minimi dettagli: ogni utensile è registrato a livello elettronico e può essere utilizzato universalmente su qualsiasi macchina, garantendo così tempi di riattrezzaggio minimi. La gestione degli ordini per i singoli pezzi è digitalizzata: ogni componente riceve una scheda di accompagnamento del materiale con un codice a barre, che contiene tutte le informazioni memorizzate, che può essere aggiornata in tempo reale in caso di modifiche. Una app messa a disposizione dal fornitore della macchina riduce i tempi di inattività: l’app può essere utilizzata per controllare lo stato attuale dell’impianto in qualsiasi momento, anche durante l’arresto della produzione, così da poter rispondere immediatamente ai segnali di avvertimento.

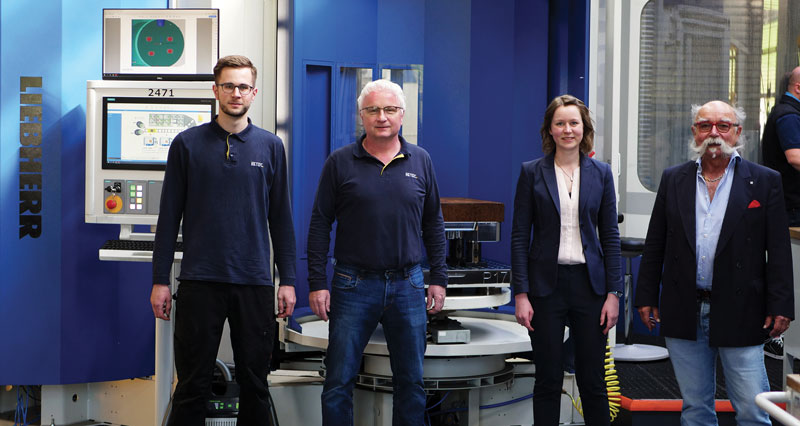

Da sinistra: Tom e Friedhelm Herhaus, Amministratori Delegati di Hetec; Agnes Schauppel, Product Manager Sistemi di Automazione presso Liebherr; Hans-Hermann Rink, Rink Werkzeugmaschinen.

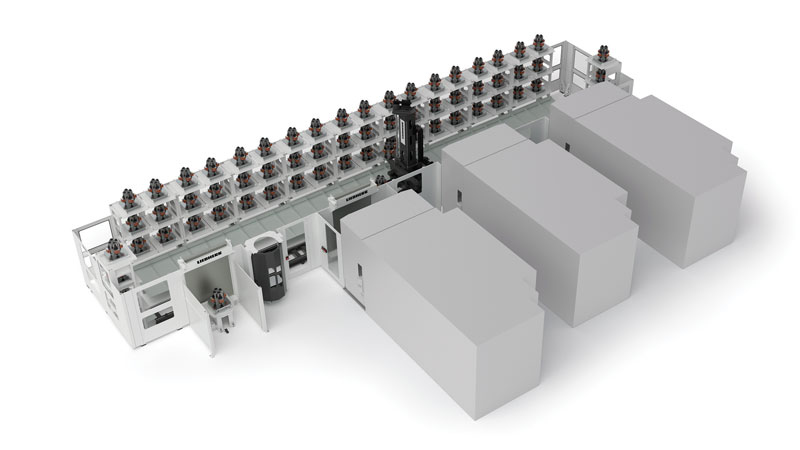

Grazie ai suoi movimenti di rotazione e orientamento sovrapposti, il magazzino automatico consente il caricamento trasversale delle macchine.

L’esigenza di avere maggiore flessibilità

In presenza di un’elevata varietà di pezzi, la produzione just-in-time di alta precisione di componenti complessi è un prerequisito fondamentale per garantire successo a lungo termine e soddisfazione del cliente, ottenibili solo con una gestione ottimale degli ordini e un’elevata flessibilità. Per arrivare all’automazione come soluzione a questa sfida, è stato intrapreso un percorso di sviluppo progressivo: in primo luogo l’azienda ha investito in un sistema di serraggio a punto zero, che è stato poi integrato da un centro di lavoro Grob G551 con sistema di cambio pallet in modo da consentire la produzione continua anche nei fine settimana. Tuttavia gli amministratori delegati dell’azienda non volevano rinunciare all’idea di garantire un ulteriore grado di flessibilità. La scelta di collegare tre centri di lavorazione a 5 assi Grob G751 dello stesso tipo a un sistema di stoccaggio lineare, in modo da poter utilizzare i pallet in modo completamente flessibile su ogni macchina, sembrava perfetta ma non esisteva ancora in questa forma per un’azienda di produzione per conto terzi, se non come uno schizzo su carta. “Hetec mi ha contattato esponendomi questa richiesta e incaricandomi di cercare partner di progetto adatti”, racconta Hans-Hermann Rink, direttore della Rink Werkzeugmaschinen di Assia. Dopo un audit, la decisione a favore del PHS 1500 Allround di Liebherr è stata presa rapidamente, e la scelta del sistema di computer host Procam è venuta subito dopo. I fattori decisivi sono stati il concetto modulare, che ha permesso di collegare le macchine in successione, e la possibilità di adattare il layout del sistema in modo specifico alle condizioni e alle esigenze di spazio di Hetec. “I fornitori avevano capito la filosofia di programmazione e produzione di Hetec e sono stati in grado di implementarla con assoluta flessibilità”, ha aggiunto Rink.

Il doppio caricatore è dotato di una torretta mobile con una seconda forca telescopica.

La decisione a favore del PHS 1500 Allround di Liebherr è stata presa rapidamente, e la scelta del sistema di computer host Procam è venuta subito dopo.

Il PHS Allround incrementa la capacità di stoccaggio, garantendo massima flessibilità.

Struttura compatta e ingombro ridotto con due stazioni di attrezzaggio frontali

Con il sistema PHS 1500 Allround è stato possibile ottimizzare l’utilizzo della macchina e la disponibilità dei pezzi, come ha sottolineato l’amministratore delegato Tom Herhaus. “Molti componenti che lavoriamo vengono prodotti una volta sola. Il PHS Allround ne incrementa la capacità di stoccaggio, garantendo massima flessibilità: durante la modifica del serraggio possiamo decidere in qualsiasi momento, in piena libertà e senza tempi di fermo della macchina, su quale dei tre centri Grob G751 deve essere lavorato un pezzo. Questo ci ha permesso di migliorare significativamente il grado di utilizzo delle nostre macchine. Tramite il computer host Procam, l’operatore collega i programmi CN ai pallet e organizza i processi di lavoro. Anche gli aggiornamenti a breve termine o le richieste di modifiche non sono un problema”.

Altri punti di forza che identificano l’impianto sono la struttura compatta e a ingombro ridotto con due stazioni di attrezzaggio frontali e l’accesso anteriore con la possibilità di scollegare le singole macchine dalla produzione. Poiché l’operatore esegue il controllo dei pezzi direttamente nell’area di lavorazione della macchina, l’accessibilità alla stessa costituisce un fattore centrale. Grazie all’integrazione del sistema ERP con il computer host Procam è possibile elaborare in maniera digitale gli ordini senza interruzioni. Il sistema di gestione degli ordini di Hetec è stato sviluppato su misura per l’azienda. “Con Procam e Liebherr ci siamo sentiti in buone mani”, ha commentato Tom Herhaus. “Entrambe le aziende hanno accolto tutte le nostre richieste. Anche in presenza di esigenze speciali, la risposta era sempre la stessa: riusciremo a farlo. Come è stato – ad esempio – per una stazione di attrezzaggio con bloccaggio idraulico o per la possibilità di una calibrazione ottimizzata della macchina in funzione del peso”.

Nulla è stato lasciato al caso

Nella primavera del 2017, i partner di progetto si sono riuniti per la prima volta e hanno avviato la pianificazione, che ha richiesto molto coordinamento e intesa in termini di sicurezza dei dati, interfacce e conformità delle macchine. Al fine di creare le condizioni ambientali per garantire la massima precisione, Hetec non ha lasciato nulla al caso e ha fornito un ambiente a temperatura stabile prima di effettuare l’investimento. Nel dicembre 2018 era arrivato il momento: il primo centro di lavoro Grob G751 è stato collegato al sistema PHS 1500 Allround e nel febbraio 2021 il terzo centro Grob G751 ha completato l’impianto. “Il sistema PHS 1500 Allround era appena stato lanciato sul mercato e la sua classe di peso si adattava perfettamente ai nostri componenti”, ricorda Tom Herhaus. “Impressionante per me è stata la grande flessibilità dei nostri partner di progetto e la loro naturale propensione a soddisfare i nostri desideri e le nostre idee. Ovviamente ci sono state difficoltà nella realizzazione del progetto (sarebbe stato un miracolo se non ci fossero state difficoltà in un progetto così complesso). Ciò che ci ha impressionato è stata anche la capacità di risoluzione dei problemi e i tempi di risposta rapidi. Liebherr è stata esemplare in questo senso. L’assistenza remota ha funzionato in maniera impeccabile. Il servizio di assistenza era sempre attivo e rispondeva in tempi assai brevi, due aspetti estremamente importanti per noi al fine di ridurre al minimo i tempi di fermo macchina”. In conclusione, Tom Herhaus ha sottolineato come la qualità, la flessibilità e la capacità di dare una risposta individuale ai desideri dei clienti hanno rappresentato i punti di forza di tutte le aziende coinvolte nel progetto. “Ci convince la robusta e solida struttura del sistema e la sua assoluta affidabilità.

Liebherr ha dimostrato di essere davvero flessibile, riuscendo anche a soddisfare i nostri desideri legati alla scelta di colorazione del sistema. L’impianto è il nostro “biglietto da visita”, motivo per cui dobbiamo presentarci nel miglior modo possibile”.