Fresatura, tornitura e misura: mai state così sicure

È disponibile la nuova versione del software CAD/CAM Tebis. Anche questa volta, a caratterizzare la nuova versione – la 4.0 Release 9 – numerose nuove funzioni oltre che migliorie di alcune funzionalità già esistenti.

Tra i focus dei nuovi sviluppi della versione 4.0 Release 9 del software Tebis segnaliamo la valutazione della testa macchina nel calcolo dei programmi di tornitura e fresatura, l’integrazione dei cicli di misura nel processo di produzione a vantaggio di una maggiore produttività e la possibilità di trasferire il componente dal mandrino principale al contromandrino. Anche nelle singole strategie di lavorazione sono state aggiunte diverse novità per migliorare l’affidabilità e l’efficienza delle operazioni. Nei prossimi paragrafi, proponiamo una breve panoramica.

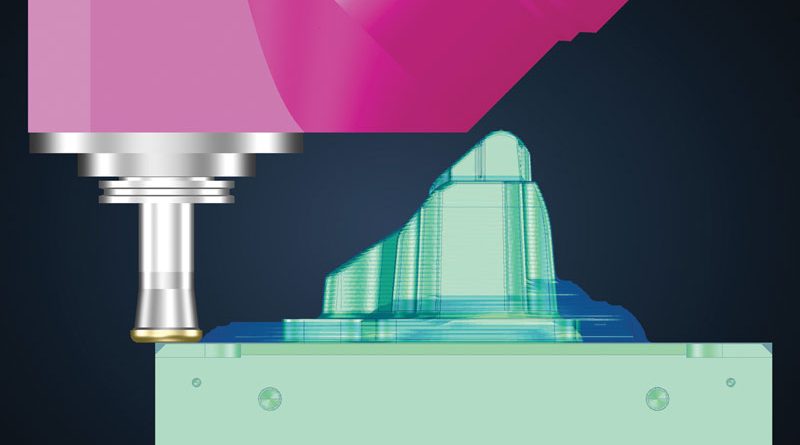

Fresatura sicura grazie alla valutazione della testa macchina

In ambito CAM, in fresatura per generare percorsi utensile senza collisioni in modo ancora più semplice la R9 del software Tebis tiene conto della geometria della testa della macchina virtuale memorizzata. In caso di possibile collisione con la testa, le aree di fresatura vengono dunque ridotte o escluse dalla lavorazione. Nella lavorazione di ripresa delle bitangenze è anche possibile calcolare una direzione indexata adatta. In questo caso il calcolo viene sempre eseguito con la geometria effettiva della macchina virtuale – normalmente il modello ricavato dalla macchina in uso – e non con l’impiego di una geometria sostitutiva. Durante il calcolo è possibile ruotare interattivamente la testa o la tavola entro i limiti dati dalla cinematica della macchina in modo da raggiungere meglio le aree di fresatura, caratteristica particolarmente vantaggiosa in caso di teste asimmetriche. Questa soluzione permette di utilizzare utensili con la minore lunghezza possibile, così da garantire condizioni ottimali mantenendo invariate l’affidabilità e la comodità del processo.

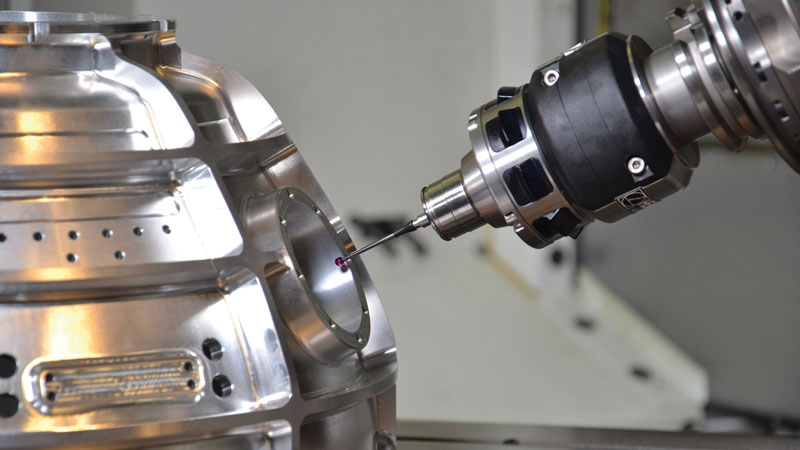

Più produttività grazie a operazioni di misura integrate nel processo

Nella nuova versione del software Tebis le operazioni di misura possono essere pienamente integrate nel processo di produzione in modo semplice, comodo e senza rischi di collisione. Con il modulo CAQ misura è possibile infatti verificare che il componente sia posizionato correttamente e che il grezzo presenti le dimensioni e l’orientamento previsti; è inoltre possibile controllare, dopo la lavorazione, che non siano necessarie riprese per eventuali difetti emersi solo dopo lo sbloccaggio. Tutte le funzioni necessarie si trovano adesso nel menu MPoint e comprendono la calibrazione dei tastatori, la misura dei punti, la misura degli angoli sulla base di punti o cerchi, la misura di cerchi o rettangoli e la verifica di denti e cave. Il controllo integrato delle tolleranze consente di stabilire se le operazioni possano continuare o debbano essere interrotte. Il risultato è un processo sicuro e altamente automatizzato, che permette di unire operazioni di fresatura, tornitura e misura evitando possibili danneggiamenti dell’utensile e della macchina. Tutto questo comporta una velocizzazione dei tempi di attrezzaggio e lavorazione, una maggiore qualità dei componenti e un minor numero di cicli di rifinitura successivi. Le funzioni possono essere utilizzate anche su controlli macchina che non dispongono di cicli di misura propri.

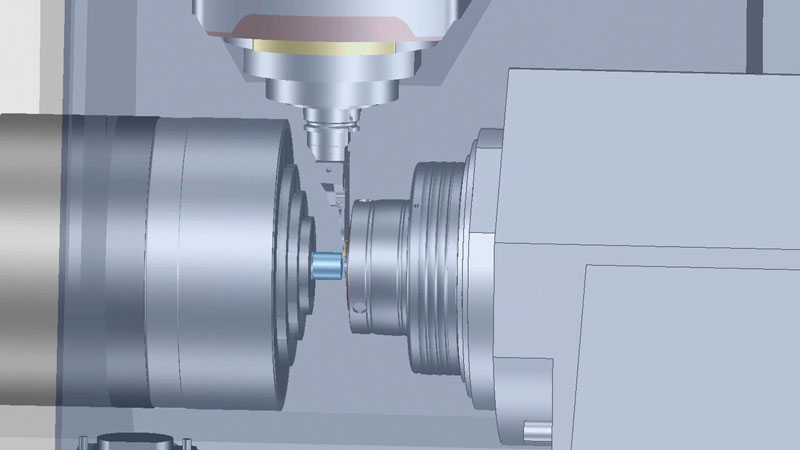

Facile trasferimento del componente tra mandrino principale e contromandrino

Per i centri di lavoro con mandrino principale e contromandrino, il Job Manager della R9 di Tebis offre un metodo semplice, comodo e completo per il trasferimento del componente dall’uno all’altro. Il passaggio può avvenire indifferentemente a mandrino fermo o in movimento, con applicazione della sincronizzazione angolare corrispondente. Poiché la libreria di gruppi macchina e setup del Job Manager di Tebis contiene informazioni complete su lunghezza del componente, profondità di serraggio, lunghezze del mandrino e movimento del pezzo, tutti i valori possono essere acquisiti automaticamente, senza alcuna complicazione. Se necessario, il trasferimento del componente può essere associato a operazioni di troncatura e caricamento di barre. Il trasferimento automatico del pezzo, che può essere rappresentato con assoluta fedeltà nella simulazione, assicura una lavorazione comoda e affidabile su entrambi i mandrini del centro di lavoro, consentendo di sfruttare efficacemente i mezzi di produzione per ottimizzare l’utilizzo delle macchine e ottenere una maggiore flessibilità.

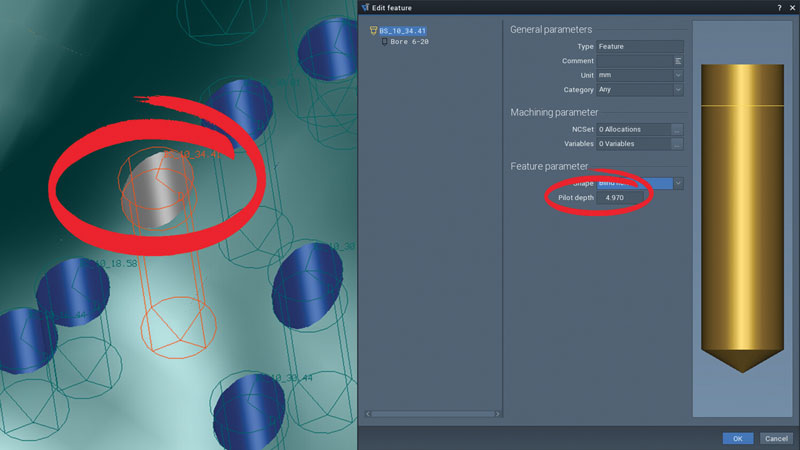

Riconoscimento automatico della profondità di lamatura

Infine, con una specifica funzione CAM automazione la nuova release del software ha permesso di semplificare ulteriormente la lavorazione di fori e tasche regolari. Inoltre, durante la scansione delle feature è possibile calcolare automaticamente le profondità di lamatura che non iniziano da una superficie planare e applicare il valore risultante come profondità pilota. Nei casi in cui la profondità di lamatura non può essere determinata automaticamente, una funzione specifica consente di stabilire una profondità pilota per singole feature sulla base di un elemento di superficie. La lavorazione dei fori e delle tasche regolari con i template NCSet, eseguita con un processo automatico e sicuro, permette di creare una lamatura alla profondità pilota.