Automazione e misurazione direttamente in macchina

In collaborazione con EMCO, la società Propart ha sviluppato un dispositivo di misura pezzo destinato a equipaggiare i torni del costruttore di macchine austriaco, interamente implementato nel processo di produzione dei particolari destinati all’industria automobilistica, meccanica generale e industria idraulica e pneumatica.

Dalla sua fondazione nel 1990, l’azienda polacca Propart si è specializzata nella lavorazione di pezzi in metallo, ghisa e forgiati, in particolare ghisa grigia, acciaio e alluminio. L’azienda, che ha iniziato l’attività con 25 dipendenti e 10 macchine, oggi vanta un organico di circa 200 dipendenti e un parco macchine costituito da 100 modelli a CNC in grado di rispondere alle richieste provenienti dai più diversi settori. La società dispone anche di un proprio reparto verniciatura con vernici a polvere e a base d’acqua. Con trent’anni di esperienza, Propart è oggi un fornitore rinomato di particolari per l’industria automobilistica, la meccanica generale e l’industria idraulica e pneumatica, e ha tutte le certificazioni necessarie per poter lavorare come fornitore nei settori automobilistico e veicoli commerciali. Nello specifico, Propart fornisce un’ampia gamma di componenti forgiati in acciaio e alluminio all’industria automobilistica e dei veicoli commerciali, applicando, tra gli altri, i processi di qualità PFMEA, PCP e APQP. L’azienda produce supporti, leve di bilanciamento, bracci di trasmissione, supporti motore, componenti per ammortizzatori, componenti per silenziatori, flange del mozzo e della ruota, elementi della frizione, alberi di trasmissione e componenti dei freni. Per l’industria meccanica, Propart realizza pezzi con un’ampia varietà di dimensioni e complessità in piccole, medie e grandi serie. Tra i lavori commissionati più di frequente ricordiamo: parti per la costruzione di carrelli elevatori, leve di bilanciamento, bracci di trasmissione, particolari in alluminio di strutture industriali di trasporto, componenti in alluminio per radiatori, ruote per le funi di gru e portali, alberi, assi ed altre parti mobili di macchine.

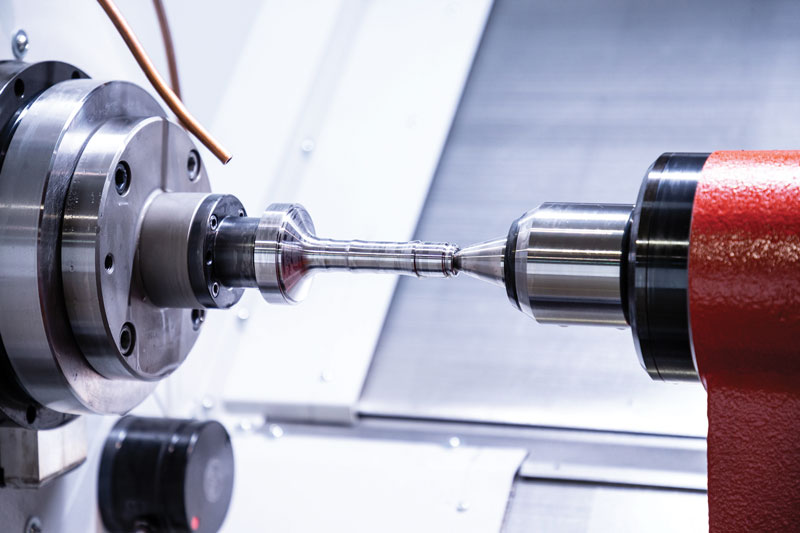

Un altro fiore all‘occhiello dell’azienda è la produzione di vari corpi valvolari, pompe idrauliche, pistoni singoli e doppi e valvole proporzionali. L’obiettivo primario è quello di garantire una lavorazione precisa, in quanto questo tipo di prodotti è esposto ad alta pressione gassosa o idraulica, motivo per cui diventa essenziale la precisione dimensionale e l‘alta qualità superficiale. Nella maggior parte dei casi, componenti di questo tipo richiedono un’ulteriore lavorazione, come ad esempio l’indurimento ed il rivestimento. Per realizzare tali processi, Propart collabora con fornitori consolidati.

In questo modo il componente fornito dall’azienda viene realizzato da un’unica fonte e ha tutti i requisiti necessari per poter lavorare in condizioni difficili e ad alta pressione. Da segnalare inoltre che nel 2015, nell’ambito di un progetto di ricerca, Propart in collaborazione con il Politecnico di Poznań hanno sviluppato una nuova soluzione per la lavorazione delle valvole industriali. Oltre agli ambiti industriali citati in precedenza, l’azienda si rivolge anche ad altri settori per i quali produce, ad esempio, alloggiamenti per cuscinetti, componenti per parchi eolici, fissaggi per rotaie, pulegge, giunti, …

Un sistema di misura del pezzo in lavorazione realizzato “su misura”

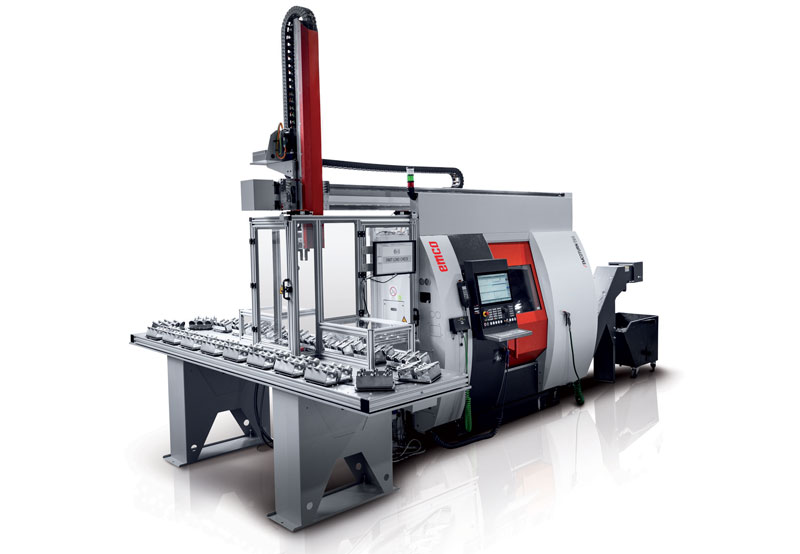

Con i torni EMCO della serie EMCOTURN E65M, Propart produce componenti di trasmissione per l’industria automobilistica. In collaborazione con il produttore austriaco di macchine utensili, l’azienda ha sviluppato un dispositivo di misura pezzo da equipaggiare sui torni EMCO, interamente implementato nel processo di produzione dei particolari già menzionati. Il suo utilizzo assicura il controllo della correttezza dei diametri e la correzione automatica degli utensili, sinonimo di un aumento della qualità dei prodotti finiti. I motivi principali che hanno convinto Propart a realizzare il progetto con EMCO sono stati la soluzione tecnologica personalizzata offerta dal fornitore austriaco, l’atteggiamento orientato alla soluzione nei confronti dei requisiti richiesti, la flessibilità, l’interazione diretta con i progettisti EMCO e lo scambio trasparente e reciproco di informazioni ed esperienze tra le due società. Fin dall’inizio, EMCO ha mostrato un grande interesse per la cooperazione e la realizzazione del progetto. Da non dimenticare i vantaggi economici ottenuti dal suo utilizzo, un fattore molto importante per Propart. L’implementazione dello strumento di misurazione del pezzo in lavorazione ha di fatto ridotto i costi di produzione in azienda e ottimizzato la qualità (la riduzione dei difetti di produzione è avvenuta grazie alla correzione automatica tramite lo strumento di misura). Una maggiore precisione nella produzione di componenti di trasmissione ha significato per Propart una migliore qualità dei pezzi e un conseguente aumento della competitività. L’automazione delle macchine ha permesso poi di risolvere il problema della carenza di lavoratori qualificati, almeno in alcune aree, e ha contribuito a ridurre i costi del personale.

La giusta connessione tra macchina e strumento di misura

La sfida principale del progetto è stata trovare i giusti strumenti di misura per questa tipologia di pezzi, che potessero essere facilmente collegati alla macchina. Successivamente è stato sviluppato un dispositivo di misura completamente nuovo per la correzione automatica dei dati degli utensili, che ha permesso di raggiungere un livello più elevato in termini di controllo qualità e ha contribuito a ottimizzare la produzione. Durante le occasioni di confronto e coordinamento tra Propart ed EMCO, sono stati stabiliti degli importanti capisaldi del progetto, motivo per cui i dipendenti di Propart si sono recati presso la sede centrale di EMCO ad Hallein (Austria) dove avviene la produzione dei torni EMCOTURN E65M. L‘obiettivo principale è stato quello di creare una connessione tra la macchina e lo strumento di misura. La comunicazione e la funzionalità tra lo strumento di misura del pezzo e il tornio CNC sono state testate e ottimizzare durante la fase di accettazione del progetto. Lo scambio di esperienze nel processo di automazione è stato particolarmente istruttivo. Per la prima volta, Propart ha utilizzato l’integrazione dello strumento di misura del pezzo con una macchina utensile che funziona secondo il principio di feedback, ovvero il flusso di informazioni tra la macchina e lo strumento di misura avviene in entrambe le direzioni.

Il risultato è stato il rilevamento automatico dell’usura dell’utensile e la sostituzione immediata dell’utensile usurato con uno integro e comparabile. La soluzione sviluppata da EMCO è adesso in funzione presso lo stabilimento di Propart, 24 ore al giorno, cinque giorni alla settimana.

Squadra vincente non si cambia

EMCO era prevalentemente conosciuto sul mercato polacco per le sue macchine ad autoapprendimento e per la formazione. Aver proposto a Propart dei sistemi di automazione personalizzati che l’azienda ha costruito e implementato fin dal 1985, ha significato compiere un passo importante verso la costruzione della fiducia nel fornitore. Con oltre 20 anni di esperienza nel settore, Rafał Młodak di EMCO ha svolto un ruolo chiave nell’attuazione dell’intero progetto e nel processo decisionale per quanto riguarda l’acquisto della macchina utensile, oltre che nell’avvio di una più ampia cooperazione tra le aziende. Alla fine, il progetto è stato realizzato al 100% secondo quanto prestabilito. La chiave del successo è stata l’approfondita fase di preparazione e progettazione, che si basa sull’impegno congiunto di tre società: Propart, Oberon ed EMCO. Propart ha coinvolto nel progetto la direzione aziendale, i progettisti delle attrezzature ed altro personale dell’ufficio tecnico. L’azienda Oberon ha agito come fornitore di hardware e sviluppatore del software per lo strumento di misura. La documentazione ed i diagrammi di esecuzione sono stati studiati e migliorati in collaborazione in fase di programmazione. Infine, Rafał Młodak di EMCO ha presentato il progetto a Propart, lo ha illustrato ed ha guidato l’azienda attraverso le fasi di implementazione. Soler Service and Solution si è invece occupato dell’installazione dei torni, della loro messa in servizio e dell’avvio in produzione.

Tutte le aziende coinvolte hanno tratto beneficio dal continuo scambio di informazioni e know-how tra le parti ed il valore aggiunto per Propart è costituito dai risultati raggiunti grazie alla soluzione su misura proposta da EMCO. La riuscita del progetto ha fatto sì che Propart possa utilizzare ulteriori strumenti di misurazione anche in futuro. Un altro vantaggio è il supporto del team altamente qualificato di tecnici di Soler Service and Solution, partner ufficiale di assistenza EMCO in Polonia. Fin dall’inizio, il progetto ha dunque richiesto soluzioni che andassero oltre lo standard. Ciò ha incluso, in particolare, la progettazione dello strumento di misura e delle macchine, nonché il flusso di informazioni tra la macchina e lo strumento di misura del pezzo. Grazie al successo riscosso da questa implementazione, Propart è particolarmente orientata verso altre collaborazioni con EMCO. Nel futuro di Propart ci sarà, sicuramente, un’ulteriore automazione delle linee di produzione.