Lavorare direttamente l’acciaio temprato? Nessun problema

Per la fresatura degli acciai temprati fino ai 70 HRc, NS TOOL (azienda giapponese specializzata nella produzione di micro frese in metallo duro la cui gamma di produzione è commercializzata nel nostro Paese da Prealpina) propone l’ultima generazione di frese sferiche in metallo duro MRBSH230SF.

La fresatura diretta degli acciai temprati, in particolare nell’ambito degli stampi, è diventata negli ultimi anni pratica ormai comune grazie alla rapida evoluzione degli utensili. I vantaggi di questo tipo di approccio sono notevoli rispetto ad uno più tradizionale che solitamente consiste nella sgrossatura del materiale non temprato, il trattamento termico e, infine, solo la finitura eseguita dopo la tempra. La lavorazione diretta sull’acciaio temprato consente un notevole incremento della produttività grazie all’eliminazione dei tempi di attesa tra la fase di sgrossatura e di finitura, l’eliminazione delle tensioni sul materiale che può generare il trattamento termico su un particolare già sgrossato e l’eliminazione o la riduzione delle operazioni di elettroerosione. Quando però le durezze superano i 60 HRc, fino a raggiungere i 70 HRc, l’operazione di taglio nella fresatura diventa più difficile e complessa a causa dell’alto carico di taglio e delle elevate temperature generate che portano a una rapida ossidazione del rivestimento e a una drastica riduzione delle durate. Per la fresatura degli acciai temprati fino ai 70 HRc, NS TOOL (azienda giapponese specializzata nella produzione di micro frese in metallo duro la cui gamma di produzione è commercializzata nel nostro Paese da Prealpina) propone l’ultima generazione di frese sferiche in metallo duro MRBSH230SF.

Metallo duro e rivestimento evoluti

L’evoluzione delle nuove frese NS parte dalla base (il metallo duro) e dalla sua ricopertura (il rivestimento). Il nuovo metallo duro unisce due caratteristiche apparentemente agli antipodi. NS ha sovvertito le regole sviluppando una nuova super micro grana che conferisce al metallo duro un’elevata durezza, ma la particolare composizione delle polveri garantisce resistenza alle rotture e alle scheggiature grazie ad un’alta tenacità.

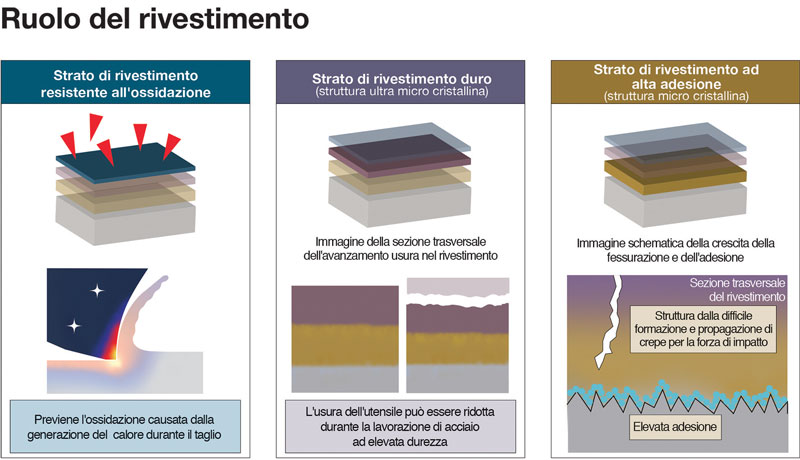

L’innovativo rivestimento, a differenza del trend degli ultimi anni nell’ambito delle ricoperture (che ha visto un’ampia diffusione del multistrato composta da molti livelli), è composto da tre strati ben definiti, ognuno con una sua precisa funzione. Un primo strato dalla struttura micro cristallina ad alta adesione che previene il peeling, il distaccamento del rivestimento dal metallo duro a causa degli alti carichi e ne previene la propagazione di fessurazioni termiche. Un secondo strato dalla struttura ultra micro cristallina ad alta durezza e dall’elevata resistenza all’usura.

Infine un terzo strato con particolare resistenza all’ossidazione. Questa combinazione di metallo duro e di rivestimento sviluppata per la lavorazione di acciaio temprato fino ai 70 HRc prende il nome di MUGEN Premium Plus.

Taglio positivo e ad alta precisione

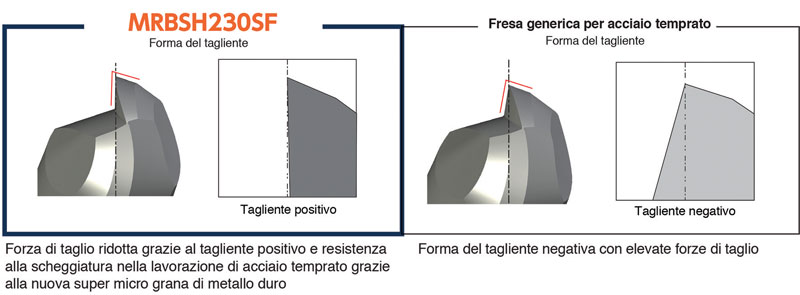

Una grande ricerca è stata condotta anche nello studio della geometria. Normalmente le frese sferiche destinate alla lavorazione di acciai di alta durezza hanno geometrie negative per preservare il tagliente dalle rotture, anche se questo vuol dire incrementare i carichi di lavorazione. Anche in questo caso, NS ha sovvertito le regole sviluppando un taglio positivo che riduce gli sforzi di taglio e migliora le finiture, ma preserva il tagliente dalle scheggiature grazie al nuovo metallo duro in super micro grana e alla sua particolare tenacità. Una delle caratteristiche imprescindibili per la casa nipponica è da sempre l’alta precisione. Con questo nuovo prodotto è riuscita ad abbassare ulteriormente i suoi stringenti standard.

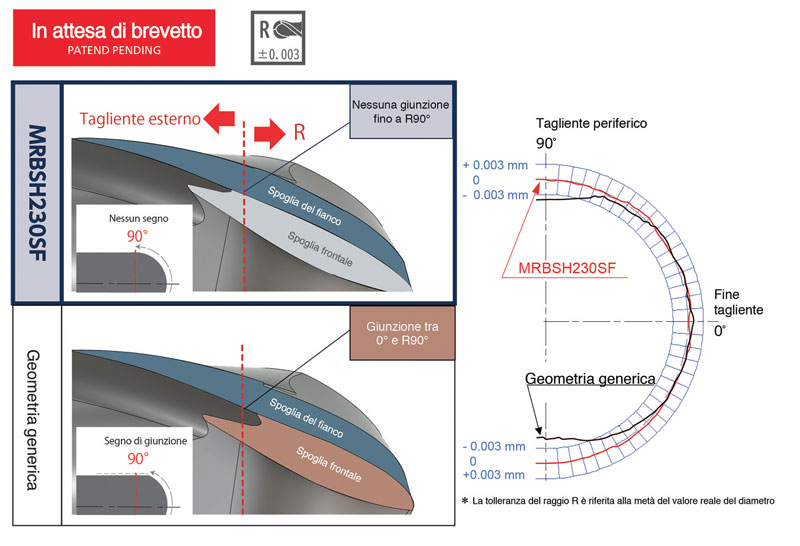

Se lo standard della tolleranza sul gambo, nel mercato delle frese in metallo duro di precisione è oggi h5, (a eccezione di qualche produttore giapponese che si spinge fino ad h4), NS è riuscita ad abbassare ulteriormente l’asticella producendo in tolleranza -0,001 / -0,003 mm con 2 µm di range. Il gambo così preciso abbinato a un gambo molto corto rende questa linea di frese particolarmente adatta all’uso del calettamento a caldo. Per la costruzione del raggio è stato poi sviluppato e brevettato un sistema di affilatura che consente di mantenere una stretta tolleranza su tutto il raggio fresa, eliminando i segni di giunzione tra la spoglia frontale e il tagliente periferico, che consente di mantenere una tolleranza del raggio entro i ±0,003.

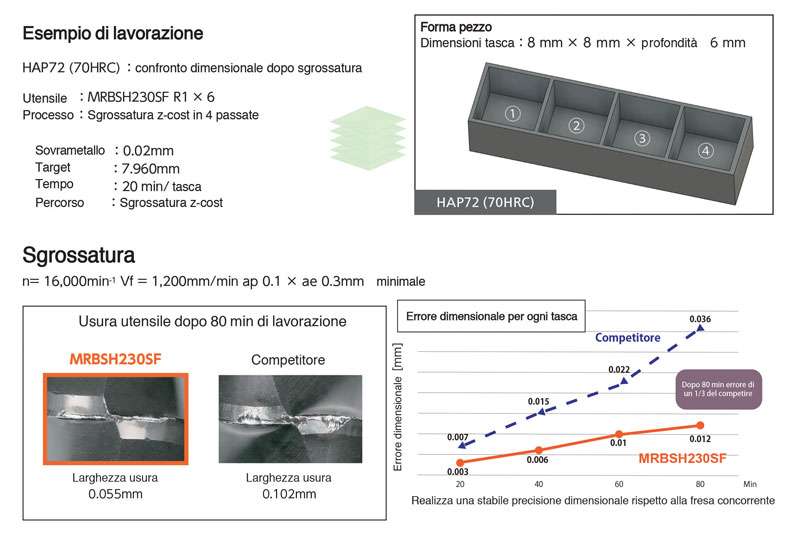

Una giusta alchimia

Metallo duro evoluto, triplo rivestimento, stretta tolleranza del gambo e alta precisione del raggio senza segni di giunzione. È questa l’alchimia di caratteristiche che consentono alla nuova linea di frese MRBSH230SF in metallo duro sferiche di NS TOOL di ottenere performance elevate e lunghe durate. Per esempio, con la fresa R1x6 nella lavorazione di sgrossatura di acciaio sinterizzato a 70 HRc è stato possibile raggiungere una durata di quasi 3 ore di contatto (16.000 giri/min, Va 1.200 mm/min ap x ae: 0,1 x 0,3). Con l’ampia gamma di frese sferiche MRBSH230SF, da diametro 0,1 a diametro 6, lavorare i 70 HRc non rappresenta quindi più un problema.