Saldatura laser sicura nella produzione di batterie

Per la produzione delle batterie destinate ai suoi veicoli elettrici, BMW Group si affida al 100% al controllo con i sistemi Ophir BeamWatch Integrated che permettono di verificare il fascio laser prima della produzione di ogni singolo modulo nuovo, garantendo profondità di saldatura ideali.

I moduli batteria sono il cuore pulsante di ogni auto elettrica. Assicurano mobilità e sicurezza, e la loro affidabilità è decisiva per ottenere il consenso del pubblico in merito al veicolo. Già nel 2013, con il modello i3, il BMW Group ha lanciato sul mercato il primo veicolo di serie completamente elettrico e conosce i rischi correlati alla produzione di batterie, la cui complessità aumenta ad ogni incremento di capacità.

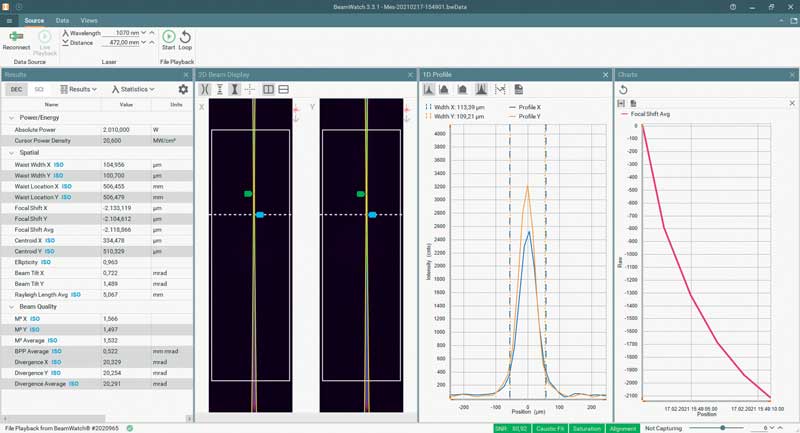

Per la realizzazione dei contatti di un modulo batteria di 5° generazione vengono eseguite fino a 144 saldature laser. Grazie ai sistemi Ophir BeamWatch Integrated, il costruttore automobilistico può verificare il fascio laser prima della produzione di ogni singolo modulo nuovo. Non influisce rispetto al tempo di ciclo e con successi conclamati: finora tutti i campionamenti effettuati settimanalmente tramite micrografia hanno confermato profondità di saldatura ideali.

Controllo del fascio laser neutro rispetto al tempo di ciclo

Le saldature laser nella produzione delle celle batteria richiedono la massima precisione. Il controllo periodico dei parametri fondamentali del fascio laser prima della saldatura contribuisce in modo fondamentale alla qualità del gruppo batteria prodotto.

Già durante i primi colloqui con gli esperti del BMW Group, la domanda centrale è stata quanto la misurazione dovesse risultare completa e il più possibile neutra rispetto al tempo di ciclo. All’interno del processo avrebbero dovuto essere rilevati valori misurabili essenziali:

- Diametro del fuoco

- Potenza del laser

- Posizione del fuoco

- Spostamento del fuoco.

In particolare, gli ultimi due parametri indicati sono fondamentali nei laser singlemode. Una misurazione rapida però risulta complessa. Solo la misurazione senza contatto del fascio laser basata sul relativo scattering di Rayleigh è tecnologicamente adatta allo scopo.

La tecnologia sviluppata da MKS viene utilizzata nella famiglia di prodotto Ophir BeamWatch. L’azienda ha sviluppato il sistema Ophir BeamWatch Integrated specificamente per la produzione automatizzata. Lo strumento combinato misura il profilo del fascio e la potenza ed è dotato di diverse interfacce attraverso le quali può essere integrato direttamente nelle reti industriali. Per gli esperti dello sviluppo tecnologico del BMW Group questo strumento di misura è arrivato proprio al momento giusto.

Determinazione senza contatto dello spostamento del fuoco

Il primo sistema Ophir BeamWatch Integrated è entrato in funzione nel 2019 nell’ambito della realizzazione di un prototipo e della definizione delle basi della linea di produzione delle batterie. È seguita una fase di prova intensiva nel reparto di sviluppo tecnologico. È stato presto chiaro che lo strumento di misura era in grado di misurare tutti i parametri necessari. Ma non solo, le misurazioni hanno dimostrato senza ombra di dubbio che, nel processo, si era sottovalutato lo spostamento termico del fuoco. Dalle misurazioni con BeamWatch Integrated è risultato uno spostamento termico del fuoco nel range di mm, che non era stato considerato dagli ingegneri. Grazie alle misurazioni, vi è stato dato il giusto peso nel processo; per il costruttore automobilistico è stato un passo importante verso il conseguimento di una profondità costante per tutte le saldature a contatto. Nella fase di sviluppo sono state realizzate diverse micrografie delle saldature a contatto, per stabilire la correlazione tra lo spostamento del fuoco e la profondità di saldatura. Grazie ad esse e allo stretto scambio di idee con gli esperti Ophir, il team ha definito in modo corrispondente le soglie per lo spostamento del fuoco.

Profondità di saldatura influenzata dagli spruzzi di saldante

Inoltre, dagli esami effettuati, è risultato che le ottiche dei laser a fibre singlemode, utilizzati per la saldatura a contatto, vengono influenzate dagli spruzzi sul vetro di protezione. Questi spruzzi sono stati evidenziati non solo nello spostamento del fuoco ma anche e più direttamente nel diametro del fuoco. Attraverso le misurazioni con BeamWatch Integrated è stato altresì possibile analizzare gli effetti di una defocalizzazione del fascio laser, ad esempio a causa di incrostazioni sul vetro di protezione. Sulla base delle differenze nei parametri del fascio laser, anche in questo caso, il team ha verificato la profondità di saldatura del relativo cordone di saldatura. Nonostante l’analisi visiva non rilevasse alcun difetto, la profondità di saldatura era chiaramente insufficiente. Ne è conseguita la necessità di integrare la metrologia nel processo di produzione in serie. Solo in questo modo è possibile garantire nel tempo la qualità delle saldature a contatto.

Qualità riproducibile delle saldature a contatto

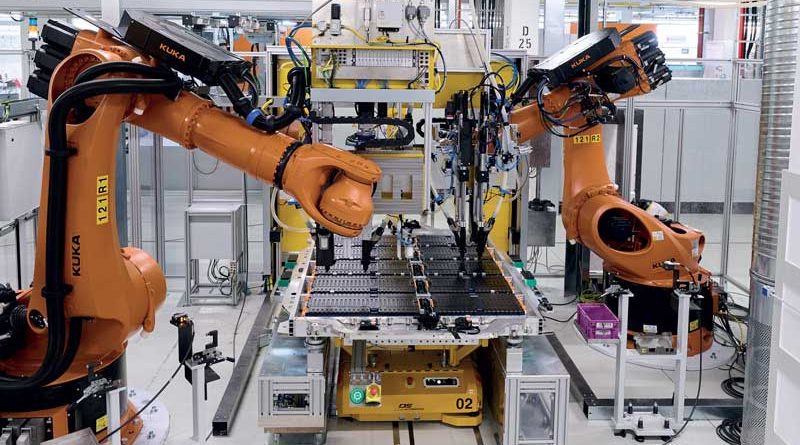

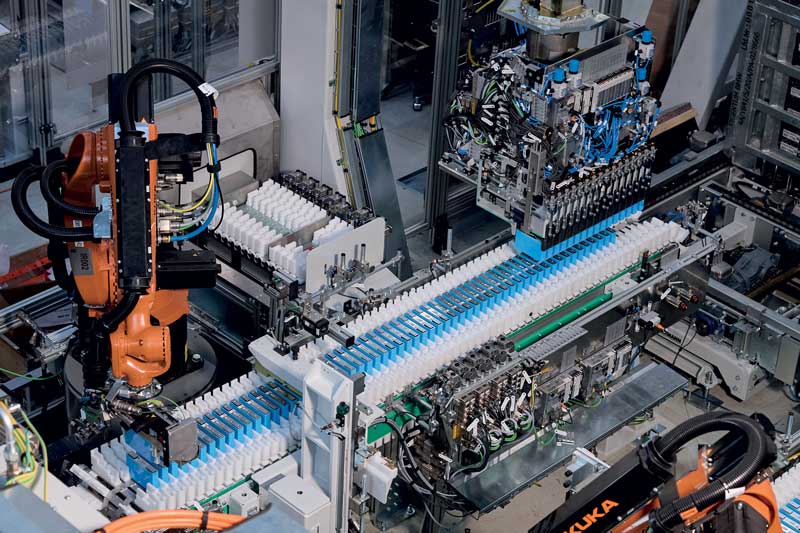

Attualmente, il sistema Ophir BeamWatch Integrated è integrato in tutte le linee di produzione automatizzate del mondo sulle quali BMW produce i moduli batteria di 5° generazione. Durante il processo di carico e scarico il laser viene azionato brevemente a piena potenza per stabilire lo spostamento del fuoco. La saldatura inizia solo dopo la conferma (segnale IO) che i parametri del fascio laser corrispondono alle specifiche. Nella fase di avvio della produzione, la misurazione è stata eseguita dapprima dopo ogni modulo. Per la produzione in serie a pieno regime, si è deciso di misurare nuovamente il fascio laser ogni dieci moduli completati. Se BeamWatch Integrated riconosce una differenza in uno dei parametri prima definiti, viene visualizzato un messaggio di allarme. Successivamente, il personale operativo responsabile della linea verifica il vetro di protezione del laser e, se necessario, lo pulisce o lo sostituisce. In questo modo, è possibile evitare da principio eventuali errori dovuti ad una caustica del fascio laser differente. Oltre a questo controllo proattivo, dopo il processo di saldatura, tutti i moduli vengono sottoposti ad una prova di funzionamento elettrica.

Strumento di verifica essenziale

La produzione di un modulo batteria è, nella sua totalità, un processo molto complesso. Le singole celle batteria vengono impilate, compresse e inserite in un telaio. Poi, tutti i poli positivo e negativo vengono saldati nel sistema di contatto cella – ogni ora, su un impianto vengono realizzati oltre 15.000 punti di saldatura. Gli ingegneri del team tecnologia sono convinti che la qualità dei moduli prodotti dipenda sostanzialmente dalla qualità elevata costante dei parametri del fascio laser: Ophir BeamWatch Integrated è uno strumento essenziale per la verifica del fascio laser nella produzione dei moduli batteria. Ne sono convinti anche i team macchine. Complessivamente, è stato possibile ottimizzare sia lo sviluppo del processo di saldatura laser del BMW Group sia la qualità dei moduli prodotti grazie a MKS Instruments – Ophir Photonics.