Manifattura AGILE applicata alla pressocolata di leghe leggere

Riportiamo in sintesi alcuni rilevanti risultati in area metallurgica e fonderia alluminio ottenuti dal progetto AGILE, nato in piena emergenza pandemica e sostenuto dalla Regione Veneto per potenziare la capacità di riconversione “agile” dei sistemi produttivi mediante l’applicazione di soluzioni avanzate per l’innovazione dei prodotti.

Il progetto AGILE, coordinato dal capofila Consorzio SPRING, è stato approvato dalla Regione Veneto nell’ambito del programma POR-FESR 2014-2020 per il sostengo alle attività collaborative di R&S per lo sviluppo di nuove tecnologie sostenibili, di nuovi prodotti e servizi. Il Progetto AGILE (Manifattura AGILE per la competitività e l’innovazione di prodotto) vede la collaborazione di SINFONET, rete innovativa regionale sulla Fonderia e Metalmeccanica, con M3NET, rete innovativa regionale su Meccanica di precisione, Micro-tecnologie e Manifattura additiva. La proposta progettuale è nata da un ampio e approfondito confronto con il sistema veneto delle imprese e della ricerca, che ha permesso di individuare, come linea strategica per guidare lo sviluppo del sistema socio-economico veneto in ottica post emergenziale, la capacità di riconversione “agile” dei sistemi produttivi mediante l’applicazione di soluzioni avanzate per l’innovazione dei prodotti. Le due Reti innovative SINFONET e M3NET hanno costruito un partenariato in grado di rappresentare le filiere produttive di fonderia, deformazione e giunzione, in simbiosi con i dipartimenti DTG e DII dell’Università di Padova e con l’Istituto ICMATE del CNR.

Il Progetto AGILE intercetta, con varie modalità e intensità, le seguenti traiettorie di sviluppo pertinenti all’ambito Smart Manufacturing:

1 – “Modelli industrializzazione, sistemi digitalizzazione, IOT” in termini di sviluppo di nuovi modelli produttivi, con rapida capacità di riconversione, basati anche sulla digitalizzazione degli impianti e dei sistemi di monitoraggio e controllo;

2 – “Nuovi impianti, componenti innovativi, risparmio energetico” in termini di realizzazione di componenti innovativi di attrezzature e di impianti, ottenuti, ad esempio, con metodologie di additive manufacturing e di ingegneria delle superfici;

3 – “Strumenti e modelli per la progettazione integrata, innovativa e multi-scala di attrezzature innovative per i processi manifatturieri” in termini di virtualizzazione della fase progettuale, a supporto della massima agilità nello sviluppo prodotto e del design di attrezzature convertibili;

4 – “Micromeccanica innovativa” in termini di utilizzo di tecnologie produttive avanzate e rapide (a titolo di esempio, non esaustivo, si citano l’Additive Manufacturing e le tecnologie ibride di addizione/sottrazione di materiale), per la realizzazione di componenti ad alto livello di complessità, con grado di personalizzazione e contenuto/valore tecnologico elevati;

5 – “Sviluppo/produzione materiali innovativi” in termini di realizzazione di componenti ad elevate prestazioni, basati su materie prime (polveri nano-strutturate) e tecnologie produttive con caratteristiche innovative;

6 – “Soluzioni innovative, attrezzature, sicurezza e tutela” soprattutto in relazione all’utilizzo di approcci di Lean Management e alla realizzazione di attrezzature e sistemi ad elevata capacità di riconfigurazione;

7 – “Manutenzione, Qualità, Logistica, Supporto alle Decisioni” in termini di sviluppo di nuovi sistemi e soluzioni per la gestione intelligente della qualità e delle metodiche di collaudo/controllo;

8 – “Macchine intelligenti, Automazione e Robotica”, soprattutto per quanto attiene all’implementazione a macchine e impianti di sistemi in grado di riconfigurarsi rapidamente, grazie a soluzioni innovative di ottimizzazione delle linee produttive in tempi rapidi, a fronte di esigenze immediate per la produzione di oggetti, in piccoli o grandi lotti.

In definitiva, il progetto AGILE è in piena coerenza e continuità con le tecnologie abilitanti, i drivers e le traiettorie individuate nella RIS3 della Regione Veneto, ed è perfettamente integrato nel sistema di soluzioni prefigurate a livello comunitario per una risposta efficace all’emergenza Covid-19.

Le sfide del settore fonderia

Le sfide più rilevanti per il settore manifatturiero e in particolare per quello della fonderia di pressocolata di leghe leggere, si possono così sintetizzare:

1) Competitività in contesti dinamici che richiedono di innovare rapidamente il prodotto e adattare di conseguenza il sistema produttivo: la continua evoluzione degli scenari manifatturieri, industriali e di mercato, non solo per effetto del Covid-19 o per l’attualissima crisi Energetica, obbligano sempre più spesso a variare i modelli produttivi in tempi brevi o brevissimi.

2) Reazione efficace alle situazioni emergenziali: serve un sistema strutturato, integrato e facilmente riconfigurabile per fare fronte alla necessità d’innovazione di prodotto e di processo rendendo le linee produttive più reattive e agili, integrate in filiere robuste che supportano la catena di fornitura di materiali, strumenti e risorse. Un esempio emblematico è rappresentato dai sistemi di produzione con tecnologie additive che consentono la produzione di piccoli lotti o di apportare modifiche rapide a stampi e attrezzature in risposta alle numerose varianti che il cliente può chiedere o per la sostituzione di parti danneggiate.

3) Garantire la qualità di un sistema produttivo agile: un prodotto ha successo e può essere immesso nel mercato solo se garantisce affidabilità ed elevate prestazioni che devono essere misurate e garantite. Servono metodologie innovative di monitoraggio da remoto del processo per tracciare la “firma“ del processo stesso e applicare modelli di intelligenza artificiale per la previsione della qualità e per la sua certificazione.

4) Efficienza e sicurezza delle linee produttive: la rapida riconfigurazione di processi e linee di produzione deve comunque mantenere un’estrema competitività a parità di aspetti qualitativi/funzionali e di sicurezza del lavoro, anche con l’obiettivo di incrementare l’indipendenza manifatturiera nei confronti di paesi con condizioni socio-economiche diverse da quelle italiane.

Le soluzioni e i benefici in fonderia

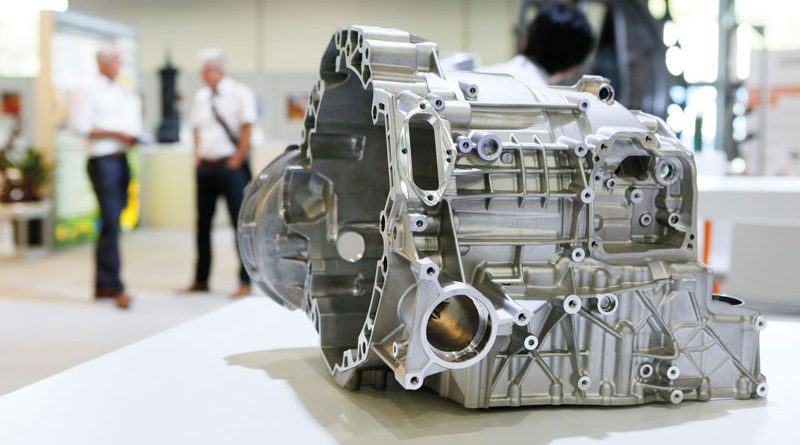

In risposta alle sfide sopra descritte, riportiamo in sintesi alcuni rilevanti risultati ottenuti in riferimento all’area metallurgica. La virtualizzazione della fase progettuale permette di trasformare, sistematizzare e virtualizzare la progettazione, consentendo di velocizzarla, renderla più flessibile, acquisirla come “patrimonio” aziendale, valorizzarla al variare dei contesti e degli scenari, tutti elementi a forte supporto della competitività. La soluzione, introdotta in fonderia di pressocolata di leghe di alluminio (HPDC), rappresentata in Figura 1 per il caso identificato dal partner SAEN, propone l’adozione di tutti gli strumenti di simulazione per la riprogettazione del processo HPDC e dello stampo per inserire un tassello con canali conformati realizzato con stampa additiva in acciaio H13 (Figura 2). La simulazione della pressocolata ottimizza la forma dei canali e i parametri di processo al fine di massimizzare l’asportazione di calore nella zona massiva del getto, riducendo di fatto il rischio di difetti. Nello stesso tempo, la simulazione esprime risultati che prevedendo il comportamento termo-meccanico del tassello, o dell’intero stampo, che sono fondamentali per stimare la vita a fatica del tassello stesso.

La digitalizzazione non si ferma solo alla fase progettuale e alla raccolta dati, questa volta reali, ma procede con il controllo in tempo reale del comportamento del sistema di iniezione e dello stampo (Figura 3). Tutti i dati sono archiviati in una piattaforma Fonderia 4.0, sviluppata originalmente con il progetto europeo MUSIC [1-3], che permette di raccogliere dati di processo e indici di qualità di una campionatura istruttiva, al pari di quella simulata, dedicata al componente realizzato (calotta di un generatore elettrico). Il modello di correlazione fra processo e qualità, sviluppato con le più avanzate tecniche di Machine Learning, è stato attivato come supervisore della produzione abilitando il controllo di tutti i getti.

Tra i benefici si possono citare il (1) monitoraggio e archiviazione di un numero elevato di segnali di processo, (2) la riduzione dei difetti nel getto e (3) la conferma di una vita prolungata del tassello realizzato mediante additive manufacturing; (4) infine, l’ottimizzazione del processo e la riduzione dei tempi locali di solidificazione che concedono una riduzione di due secondi del tempo di ciclo con impatto positivo sul consumo energetico e OEE di produzione.

Il caso illustrato in Figura 4 tratta di un supporto in lega di magnesio prodotto con processo di pressocolata in camera calda. I requisiti del getto si focalizzano soprattutto su esigenze estetiche che richiedono una attenta analisi delle cause che inducono l’erosione della superficie dello stampo, in particolar modo sotto colata, con il conseguente scarto dopo poche migliaia di cicli. Anche in questo caso la simulazione ha supportato l’ottimizzazione del processo suggerendo le possibili modifiche al sistema di colata (Figura 5).

Il maggior beneficio si ottiene sui tempi di ripristino della produzione con la sostituzione del solo tassello, invece che dell’intera matrice, che viene prodotto rapidamente all’occorrenza con tecniche additive e riposto nella zona di maggior erosione.

Conclusioni e impatti

È chiara la focalizzazione di SINFONET e M3NET rispetto ai comparti metalmeccanico, siderurgico e della fonderia. Il progetto AGILE mira però ad avere caratteristiche di sistema, quindi trasferibili a settori e filiere paralleli o contigui. Le metodologie sviluppate, virtualizzazione del design, tecnologie produttive innovative, riconversione/riconfigurazione rapida e ottimizzazione delle linee produttive, gestione intelligente della qualità, sono trasversali, e quindi applicabili in altri settori manifatturieri. Approcci e risultati del progetto AGILE saranno valorizzati nel settore metalmeccanico e costruzione macchine, pilastri dell’economia regionale e nazionale, con una naturale contaminazione verso altri settori e verso l’intera supply chain, con i potenziali impatti schematizzati in Figura 6.

I risultati finalizzati più in dettaglio alla mitigazione dell’emergenza sanitaria si possono sintetizzare come segue:

1) Sviluppo e implementazione di metodologie e sistemi per la virtualizzazione della fase progettuale. L’impatto che si può ragionevolmente ipotizzare riguarda la possibilità di riorganizzare le attività produttive, minimizzando quelle in presenza: questo implica un modello industriale e produttivo caratterizzato da maggior ricorso ad attività da remoto; di notevolissima rilevanza è poi l’introduzione della virtualizzazione, che garantisce, di fatto, che la conoscenza tecnologia venga sistematizzata divenendo un patrimonio aziendale, e permettendo di ottimizzare la gestione delle attività “storiche” (archivi, recupero parametri, informazioni, dati) e la pianificazione/previsione di quelle future, con una visione immediata dei vari scenari produttivi. È un passaggio fondamentale per la trasformazione delle aziende manifatturiere regionali in “knowledge-based”. Notevolissime sono anche le potenzialità in termini di sviluppo di società e servizi a supporto della virtualizzazione del design, sia per attività di carattere formativo (riqualificazione del personale) che di consulenza.

2) Sviluppo e industrializzazione di tecnologie produttive avanzate e rapide. Il modello industriale e produttivo che ne deriva si caratterizza per la capacità di produrre “da subito” beni di improvvisa e immediata necessità, avvalendosi, da un lato, di tecnologie per l’ottenimento rapido di manufatti o di componenti di attrezzature (ad esempio un tassello stampo che eviti di dover utilizzare tempi lunghi per la produzione di un nuovo stampo) e, dall’altro, delle metodologie di progettazione virtualizzata descritte al punto precedente. Il nuovo modello produttivo rafforza evidentemente la sostenibilità “locale” della produzione di manufatti di improvvisa e immediata necessità. Questo significa, per le aziende manifatturiere coinvolte in questo scenario, la possibilità di acquisire nuove commesse e nuove quote di mercato.

3) Riconfigurazione rapida e ottimizzazione delle linee produttive. Lo sviluppo di tali modelli produttivi e organizzativi permette di modificare in tempi brevi impianti e attrezzature, garantendo la realizzazione, in piccolo o grande lotto, di componenti convenzionali o innovativi atti a fronteggiare le emergenze sanitarie, in un’ottica di massima flessibilità, di “quick response”, con garanzia di competitività. Anche in questo caso, possono ipotizzarsi sviluppi di business associati alla sostenibilità “locale” della produzione e alla riduzione del time-to-market (risposta rapida in caso di emergenze, ma anche vantaggio competitivo in senso assoluto).

4) Gestione intelligente della qualità. Si tratta forse della tematica con maggior livello di trasversalità e quindi con maggiori potenziali di espansione. In termini di risposta alle emergenze, la certificazione di qualità e affidabilità di un nuovo prodotto condotta in maniera “intelligente” (cioè con monitoraggio e controllo della produzione, applicazione di modelli predittivi della qualità, certificazione digitale) è di immediato supporto ad una immediata diffusione e disponibilità del prodotto. Il modello produttivo ne esce radicalmente modificato: controllo e certificazione della qualità non sono più operazioni da svolgere tipicamente a fine processo; diventano operazioni pienamente integrate nel processo e nella sua gestione. Trasferire questo concetto alla produzione manifatturiera “tradizionale” significa poter generare minimizzazione di scarti e massimizzazione dell’efficienza, abbreviare il time-to-market, aprire spazi di attività totalmente nuovi per società di ingegneria e laboratori di analisi e certificazione prodotti (conformità dimensionale e prestazionale). L’intero sistema regionale vedrà fortemente rafforzata la sua competitività, locale e globale.

In sintesi, l’approccio AGILE promuove la piena integrazione e digitalizzazione di discipline e funzioni aziendali, eliminando barriere di spazio, tempo e informazioni tra i diversi dipartimenti interni alla stessa azienda (progettazione, industrializzazione, produzione, qualità) o nei confronti di fornitori esterni o partner.

RINGRAZIAMENTI

Il Progetto AGILE (id. 10300304) è stato finanziato dalla Regione Veneto, nell’ambito del Programma POR-FESR 2014- 2020). Al Progetto AGILE, coordinato dal Consorzio Spring, hanno partecipato i seguenti Partners: Fonderie Zanardi, SAEN, ECOR International, AMTeknostampi, EnginSoft, Delka, Promotec, GOM Italia, UNILAB, MBN, Università di Padova (Dipartimenti DTG e DII), CNR (Istituto ICMATE).