Il Gruppo All.Co guarda al futuro e spinge sull’innovazione

Nuova linea di estrusione a Pisa, grande attenzione al livello tecnologico ed all’ecosostenibilità delle catene produttive, alle risorse umane ed alla responsabilità sociale dell’impresa. Incontro con Milva e Alessia Vecoli, oggi alla guida del Gruppo All.Co

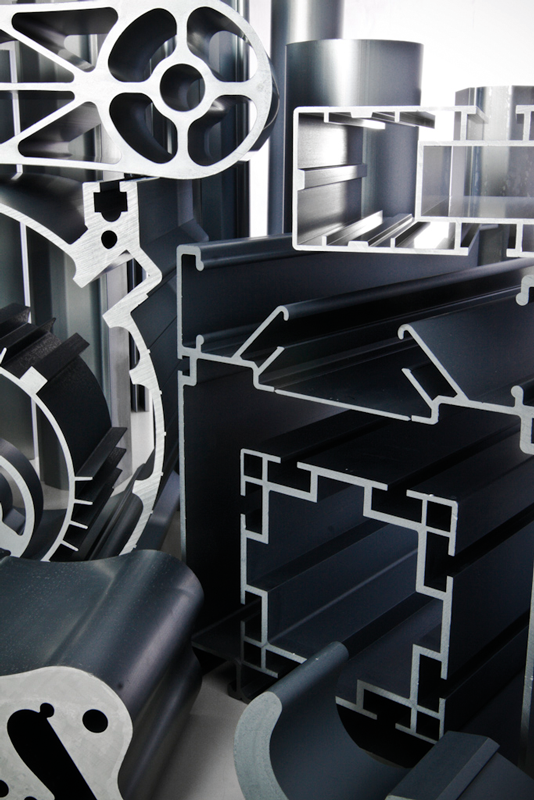

Il Gruppo All.Co è attualmente una delle più importanti realtà nel settore dell’estrusione dell’alluminio in Italia ed in Europa. Nato dalla brillante intuizione di Luigi Vecoli, grande personalità del mondo italiano dell’alluminio scomparso nel dicembre 2022, il Gruppo è cresciuto senza sosta. Tutto ebbe inizio ai primi degli anni 1960 con l’impresa familiare Vecoli Luigi nel commercio e la distribuzione di sistemi di profilati di alluminio nell’area della Toscana, una scelta che puntava sulla potenzialità di crescita dell’alluminio non solo nell’edilizia ma in molti altri ambiti. Seppe vedere giusto nel momento giusto e fu lungimirante nel prevedere le possibilità di crescita dell’allora nascente “Sistema”, il nome divenuto simbolo dell’insieme di profilati per realizzare una serie di serramenti in estrusi di alluminio, creò Anodal Sas poi l’Anodica Versilia per i trattamenti superficiali dei semilavorati in lega leggera, sviluppò la distribuzione degli estrusi anche al mercato della Sardegna. Da qui il grande salto di fondare la All.Co, la prima fabbrica per la produzione degli estrusi di alluminio in Toscana appunto nel 1973, ad Ospedaletto vicino a Pisa, partendo da una pressa di estrusione integrata da una fonderia di rifusione, la Fondall. Fu l’inizio di una crescita continua, con gli stabilimenti di estrusione a Padova ed a Pontedera, quest’ultimo autonomo dal Gruppo dal 2021, con centri distribuzione in Italia ed all’estero. Tutto questo nella chiara visione imprenditoriale di Luigi Vecoli, abituato a guardare con coraggio sempre avanti, ad affrontare con entusiasmo tutte le sfide, sempre pronto a ripartire con nuove idee sull’alluminio, perché, come diceva sempre, è un metallo perfetto, leggero, bello, resistente agli sforzi ed alla corrosione, lavorabile, ed infine eterno, dal momento che si può riciclare all’infinito. Incontriamo nella sede ad Ospedaletto Milva e Alessia Vecoli, oggi rispettivamente presidente e amministratore delegato di All.Co, insieme ai più stretti collaboratori responsabili impegnati in azienda, ed è l’occasione per fare un punto sulla situazione ad oggi, dopo la scomparsa del fondatore, e sulle prospettive di All.Co. “E’ la prima volta, da quando nostro padre ci ha lasciati lo scorso dicembre, che parliamo dell’andamento del nostro Gruppo e possiamo dire con soddisfazione che stiamo onorando il suo impegno di tanti anni in tutto quello lui aveva creato dal nulla. Oggi stiamo pilotando l’azienda con buoni risultati, nella linea delle sue idee e del suo principio di base, guardare sempre avanti con investimenti in macchinari e tecnologie, e soprattutto puntare sul capitale umano. Oggi All.Co è un autorevole e riconosciuto protagonista dell’industria internazionale dell’estrusione dell’alluminio, con quattro stabilimenti attivi a Pisa, Pietrasanta, Padova e Oristano. Abbiamo completamente ridefiniti, razionalizzati ed integrati i cicli produttivi, operiamo con due forni fusori di ampia capacità, cinque presse di estrusione, due linee di verniciatura, una delle quali specializzata nei trattamenti di sublimazione. I dipendenti diretti raggiungono le 400 unità, i magazzini e i centri di distribuzione in Italia e all’estero sono una quindicina. Il Centro di Ricerca e Sviluppo, cuore dell’impresa e protagonista dell’innovazione nelle nostre aziende, opera per migliorare costantemente i prodotti in catalogo e per studiare soluzioni sempre più performanti in tutti gli ambiti di impiego dell’alluminio”.

Dal vostro osservatorio privilegiato di produttore leader, All.Co come vede oggi il segmento produttivo dell’estrusione?

“Diciamo innanzitutto che l’industria dell’estrusione è cambiata profondamente in questi ultimi anni a livello locale e globale, non ci sono rendite di posizione ma è un confronto continuo sui livelli di performance, qualità, affidabilità e varietà dei prodotti, creazioni di sinergie con gli utilizzatori da una parte e con i partner di filiera dall’altra. Anche aziende come le nostre con una storia e lunga esperienza alle spalle debbono essere sempre attente e preparate a difendere i margini di vantaggio competitivo che si sono conquistate. Inevitabilmente questo significa guardare anche verso altri settori di impiego degli estrusi di alluminio, dalla meccanica ai trasporti di ogni genere, al design, all’arredamento, al solare e così via”.

L’ampliamento delle applicazioni degli estrusi implica il rispetto di requisiti di fornitura e di qualità più stringenti o differenti rispetto a quelli richiesti dai prodotti standard. Mi riferisco, per esempio, agli estrusi per applicazioni strutturali o a quelli di grandi dimensioni. E’ uno stimolo per lo sviluppo di nuovi prodotti e di nuove soluzioni tecnologiche?

“Questo allargamento delle tipologie di impiego ci ha spinto da tempo nella direzione di lavorare con leghe sempre più perfezionate sotto l’aspetto metallurgico e tecnologico per essere meglio estrudibili e rendere possibile la produzione di profilati anche di grandi dimensioni e di disegno complesso più resistenti e tenaci, esteticamente più attrattivi e con miglior lavorabilità all’utensile. Abbiamo ad esempio definito e selezionato tutta una serie di leghe che, partendo dalle composizioni chimiche standard delle normative internazionali, sono perfettamente bilanciate nei contenuti degli alliganti principali come magnesio e silicio per le leghe 6000 o degli elementi minori in funzione di quanto richiedono i diversi tipi di impiego finale. Guardando al comparto dei prodotti per edilizia da cui siamo partiti cinquant’anni fa, e che rappresenta tuttora un segmento centrale e significativo per il nostro mix produttivo, sviluppiamo sistemi ad alte prestazioni per la realizzazione delle principali tipologie di serramenti e di realizzazioni architettoniche in estrusi di alluminio; senza entrare in troppi dettagli, proponiamo sistemi di serramenti con ogni tipo di soluzione. Rilevante e cresciuto nel tempo come accennavamo prima l’impegno nell’area dei profili a disegno in un’ampia gamma di dimensioni e caratteristiche metallurgiche e tecnologiche per applicazioni anche di tipo strutturale, dalla meccanica all’automotive e ai trasporti in generale, pneumatica e oleodinamica, dissipatori di calore, illuminotecnica ed elettronica. La qualità è garantita da importanti certificazioni e verificata ad ogni passaggio: dalla partita di metallo primario al lotto di fusione, dalla composizione della lega alle caratteristiche metallurgiche della billetta avviata all’estrusione, dalle fasi di finitura ai test dimensionali e prestazionali dei profili e dei sistemi immessi sul mercato”.

Quest’anno ricorre il cinquantenario della fondazione del vostro Gruppo, un percorso lungo che evidentemente si è sviluppato dal punto di vista aziendale in termini molto positivi, vi ha dato specializzazione, successi, notorietà e di conseguenza responsabilità anche di tipo sociale. Come vedete questo aspetto in termini di impresa?

“C’è in effetti un punto fermo che segna i cinquant’anni dell’azienda e che unisce il passato al presente, ed è quello della responsabilità dell’impresa verso le persone e verso il territorio. Il futuro che intravediamo ed a cui già stiamo pensando andrà certamente per nostra scelta in quella direzione. Per questo, alcuni dei nostri attuali progetti puntano a dotare All.Co di validi strumenti per valutare e rendere virtuoso il rapporto con la comunità e con l’ambiente. Impegni che ci portano all’acquisizione di nuove e più stringenti certificazioni per gestire la qualità, prevenire i difetti, ridurre gli sprechi nella catena delle forniture, contenere le emissioni, i consumi, gli scarti ma anche, sul piano etico e di metodo, all’adozione di un bilancio di sostenibilità che renda trasparenti e pubblici i risultati economici, sociali e ambientali generati dall’azienda nello svolgimento delle proprie attività o alla definizione di precisi impegni sulla parità di genere, per una cultura aziendale di piena inclusività e di rispetto delle competenze femminili. Da anni era un punto di grande interesse e di riflessione per nostro padre, e per tutti noi in azienda, quelle che sarebbero state le priorità del mondo di domani (il nostro mondo di oggi): sostenibilità, risparmio energetico, compatibilità fra ambiente e attività umane. Diceva che in futuro guarderemo con crescente interesse alla cosiddetta green economy, all’insieme di fattori che stanno dando allo sviluppo della società contemporanea un’impronta sempre più marcatamente ecologica, ci occupiamo di alluminio, del metallo ambientalmente corretto per definizione; aggiungeva che se il suo impiego nel mondo sta crescendo in modo esponenziale non è solo per le sue preziose doti intrinseche di leggerezza, durata e resistenza, ma anche perché è perfetto, si ricicla al cento per cento, infinite volte, e si lavora senza inquinare. Ci sono molti i modi di interpretare la sostenibilità in un settore come quello industriale, che per sua natura incide fortemente sugli equilibri ambientali del pianeta; dal nostro punto di vista abbiamo scelto di continuare sempre di più a muoverci nella direzione della ecosostenibilità, puntando sul recupero sistematico degli scarti di lavorazione e sull’approvvigionamento selezionato di rottami, da cui oggi proviene circa il sessanta per cento dei quantitativi di metallo fuso per le billette di estrusione che produciamo nella nostra azienda. Questo significa che il riciclo, affiancandosi al tradizionale approvvigionamento alluminio primario certificato, copre più della metà della nostra produzione di estrusi. In questa scelta di fondo si riflette l’immagine del nostro gruppo, del passato e del futuro”.