Hpdc by Gefond: per un maggior controllo sul processo di fusione

A Euroguss 2024, Gefond approfondirà l’importanza di ottimizzare il processo di pressocolata grazie alla termoregolazione e alla manutenzione predittiva

Come rendere il processo più controllato? Grazie alla gamma di centraline di termoregolazione Hpdc by Gefond siamo in grado di raggiungere un risultato migliore attraverso il controllo di processo. Presentiamo tre casi di tre tipologie differenti: lubrifica MicroSpray Wollin con le centraline multi circuito ad acqua pressurizzata Greencasting; test su un componente prodotto in gravità con Greenshell in New Olef; tecnologia jetcooling con Greenjet 50. L’intera gamma di centraline e le novità saranno presentate a Euroguss 2024 dal 16 al 18 gennaio presso lo stand Gefond 330/Hall 9. Il 15 gennaio alla plenary session sulla pressocolata, organizzata da BDGuss Associazione Federale dell’industria tedesca della fonderia presso il Centro Espositivo di Norimberga, Daniele Sagone, tecnico commerciale di Hpdc by Gefond, presenterà “La nuova frontiera della termoregolazione in fonderia: risparmio energetico, ottimizzazione di processo e manutenzione predittiva”.

Greencasting: lubrifica MicroSpray Wollin e termoregolazione

Considerata l’esperienza di Gefond nell’ottimizzazione dei processi di pressofusione sia lato termoregolazione che lato lubrifica e avendo sperimentato questi processi in diverse fonderie, siamo arrivati ad alcune considerazioni strategiche per migliorare i processi ed essere più competitivi sul mercato.

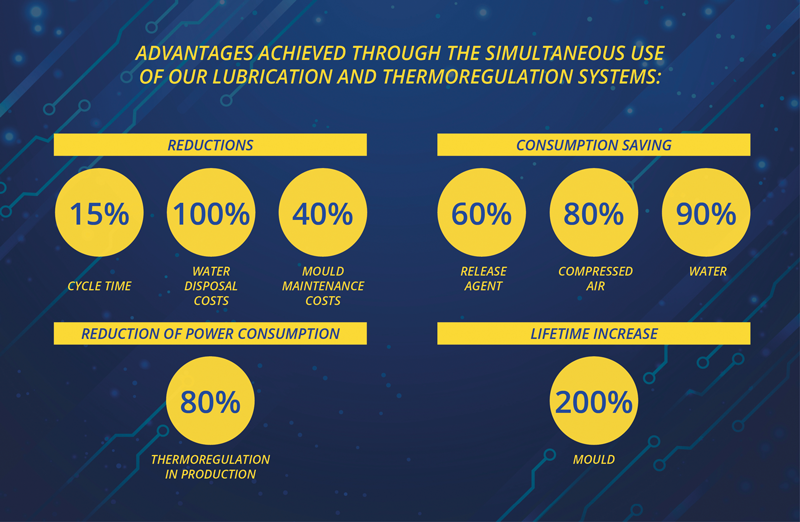

In tutti i casi di utilizzo abbiamo visto che il binomio lubrificatore Wollin (in particolare con tecnologia Ecospray) associato alla centralina di termoregolazione Greencasting Hpdc riesce a ottimizzare al meglio il processo. L’utilizzo di distaccanti per tecnologia MicroSpray, come olii e concentrati, cambia l’approccio del fonditore al processo di lubrifica. Se prima si puntava a raffreddare lo stampo con la lubrificazione, ora si cerca di utilizzarla unicamente per lo scopo principale per cui viene effettuata: permettere al getto di staccarsi dallo stampo. Per avere il massimo dei risultati per l’utilizzo di questa tecnologia è necessario microdosare il prodotto, la precisione e la ripetibilità degli ugelli sono fondamentali. Sottrarre calore tramite la termoregolazione, in quanto questo non viene più sottratto dall’evaporazione del distaccante base acqua. Wollin propone due diverse tecnologie per l’applicazione della lubrifica MicroSpray. Il primo tipo di ugelli Eco+Spray DD / DDV (ugello volumetrico) viene utilizzato in applicazioni statiche (necessita nella maggior parte dei casi di una testa a maschera). Richiede uno studio preliminare della termica dello stampo poiché la quantità di calore asportata dal distaccante è nulla. Il secondo tipo di ugelli EcoSpray FSD (ugello a spruzzatura fine) viene utilizzato in applicazioni dinamiche (non necessita di una testa a maschera), con la possibilità di muovere la testa di lubrificazione all’interno dell’area stampo. Anch’esso richiede una valutazione preliminare della termica dello stampo ma meno stringente, in quanto è possibile utilizzare prodotti a base acqua che permettono un piccolo effetto di raffreddamento.

Termoregolazione Hpdc by Gefond associata alla lubrifica MicroSpray

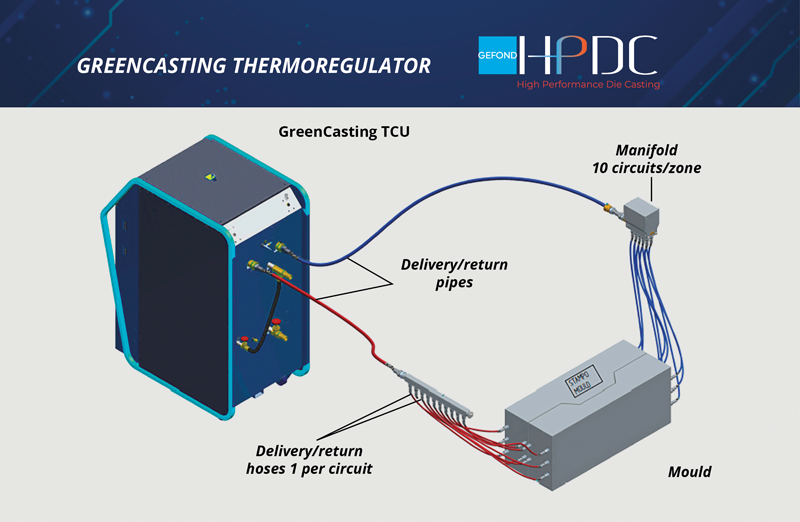

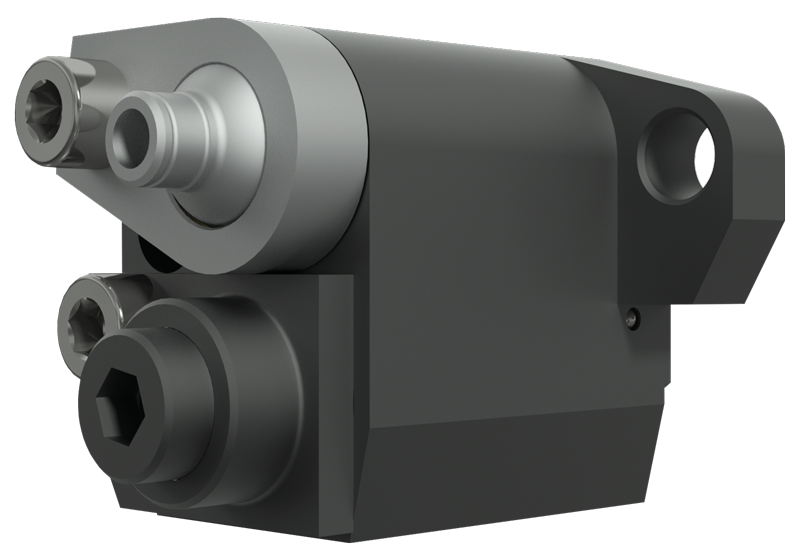

Gefond propone la soluzione ideale da abbinare a questo tipo di lubrifica: le centraline multicircuito ad acqua pressurizzata Greencasting Hpdc by Gefond.

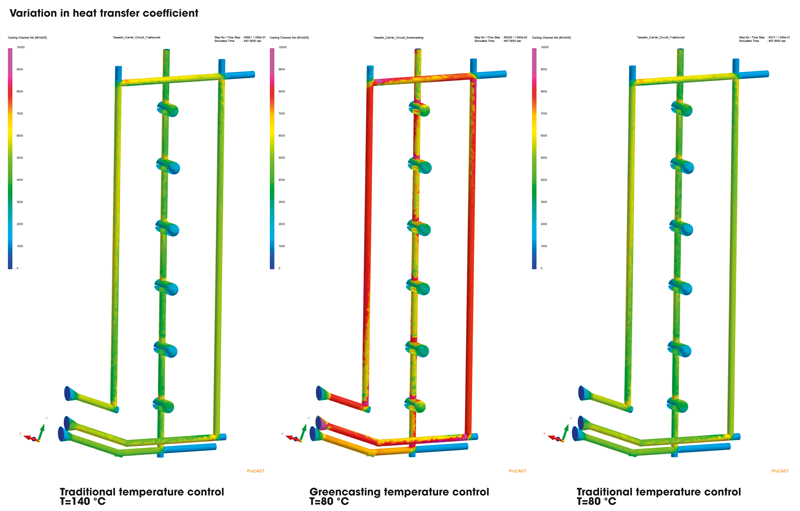

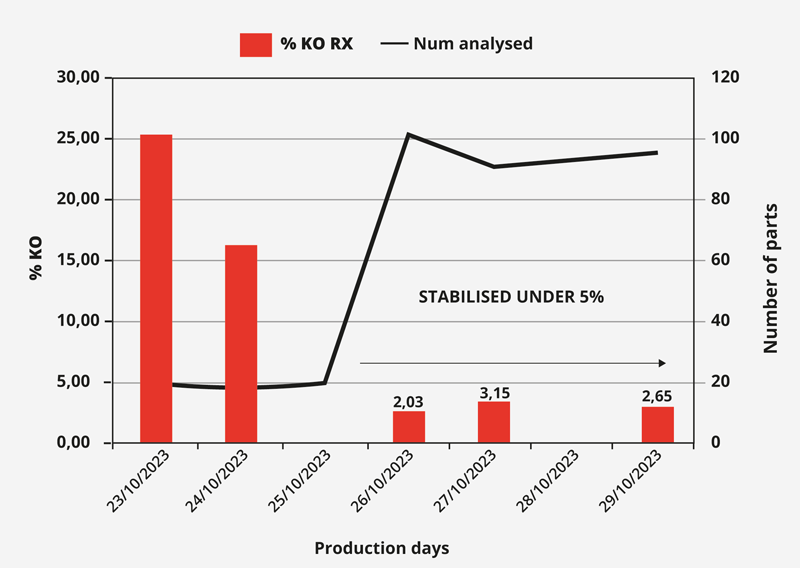

Grazie alla possibilità di avere un raffreddamento differenziato fino a 30 circuiti e a una grande capacità di scambio termico, la centralina Greencasting permette di gestire e smaltire le quantità di calore in gioco nel caso di lubrifica MicroSpray. In questo modo arriviamo a una temperatura corretta e omogenea dello stampo prima della lubrifica. Le nostre centraline Greencasting, per aumentare lo scambio termico rispetto alle centraline tradizionali, utilizzano un metodo di lavoro a impulsi. In questo modo il flusso da laminare diventa turbolento, aumentando così il coefficiente di scambio termico del 30%. La simulazione mostra la variazione del coefficiente di scambio termico. Greenshell: test su componente prodotto in gravità presso cliente New Olef, fonderia in gravità e bassa pressione del gruppo MCA industries. Il cliente aveva una problematica di porosità da ritiro concentrato in una zona specifica (un tassello). I circuiti di termoregolazione dello stampo manifestavano un calo netto della portata pochi giorni dopo la pulizia oltre a sacche di vapore che ostacolavano il normale flusso. Grazie alla nostra centralina Greenshell con pressione di lavoro a 4 bar e circuito chiuso e filtrato tra stampo e macchina, la percentuale di scarti dopo RX è passata dal 25% scendendo e stabilizzandosi al di sotto del 5%.

Greenjet 50: nuova tecnologia per jetcooling

Basandoci sulle nuove esigenze delle fonderie, abbiamo sviluppato una nuova centralina Jetcooling per il raffreddamento di microcanali.

Partendo dalle esigenze dei clienti abbiamo modificato alcuni parametri operativi e aggiunto alcune funzioni: la pressione di lavoro è ora regolabile da 7 a 19 bar, abbiamo introdotto la lettura diretta della portata di ogni singolo circuito (on time), il collaudo delle perdite circuiti a ogni ciclo e la lettura dei Microsiemens dell’acqua in circolo con allarme per superata soglia. Inoltre non necessita di filtrazioni sofisticate. Greenjet 50 è predisposta alla manutenzione predittiva grazie al software Perpetuo.