Gefond trasforma la manutenzione industriale in un fattore strategico di successo aziendale

La manutenzione degli impianti non può più essere considerata un’attività secondaria nei processi aziendali, ma un’opportunità che, nell’attuale scenario competitivo, migliora l’efficienza e la produttività. L’impegno di Gefond e Anfia.

Una serie di appuntamenti nati dalla collaborazione tra Gefond e Anfia (Associazione Nazionale Filiera Industria Automobilistica) sulla gestione della manutenzione ha evidenziato la centralità del tema e l’interesse che esso suscita. Al primo appuntamento organizzato che si è tenuto lo scorso marzo hanno partecipato oltre 140 aziende. La manutenzione industriale degli impianti, intesa come serie di interventi di riparazione, è un concetto superato: manutenere le attrezzature coinvolge tutti i processi, deve integrarsi perfettamente con tutte le funzioni aziendali per garantire la massima affidabilità in ogni fase della produzione. Esistono strategie per effettuare in modo ottimale la manutenzione industriale e passare da attività di riparazione a sistema di prevenzione del guasto e miglioramento continuo. Questo cambio di prospettiva implica che la risposta manutentiva si articoli su tutta la vita di un asset dalle fasi di progettazione per tutta la vita utile. Per applicare al meglio le strategie di manutenzione dobbiamo partire dai concetti di Affidabilità, Manutenibilità e Disponibilità. L’affidabilità di un sistema è la probabilità che il sistema rimanga funzionale per un tempo dato. La manutenibilità del sistema è una funzione del tempo che si richiede per riportare un sistema guasto alla funzionalità. La disponibilità è definita come la probabilità di un sistema di essere funzionale ad un tempo dato. Pertanto la disponibilità è funzione del numero di guasti accorsi al sistema nel tempo dato e del tempo richiesto per riportare allo stato funzionale il sistema dopo ogni guasto. La disponibilità del sistema è pertanto funzione sia della affidabilità che della manutenibilità. Questi tre semplici concetti, se messi al centro delle attività di ingegneria della manutenzione, permettono di ottenere i migliori risultati.

Quali sono dunque le strategie d’azione di un processo di ingegneria della manutenzione?

- Miglioramento continuo dell’affidabilità

- Miglioramento continuo della manutenibilità

- Miglioramento continuo dell’efficienza globale

- Conservazione del patrimonio impiantistico

- Ottimizzazione dei costi di manutenzione

- Miglioramento della stabilità dei processi

- Miglioramento della sicurezza e della tutela ambientale

- Sviluppo e pianificazione dei lavori

- Miglioramento continuo della capacità professionali

- Le competenze necessarie a conseguire tutti questi obiettivi sono molte e vanno adattate alla realtà aziendale.

Per fortuna gli strumenti adatti a conseguire gli obiettivi aziendali della manutenzione sono disponibili e ben strutturati:

- – La definizione delle strategie di manutenzione

- – L’implementazione dei KPI di manutenzione

- – la manutenzione predittiva applicata

- – la gestione dei budget e il controllo di gestione

- – gli audit di manutenzione

- – l’analisi sistematica delle cause di guasto

Tra gli strumenti indicati è particolarmente importante saper definire le strategie di manutenzione idonee per il proprio processo. Solo con la corretta strategia di manutenzione potremo raggiungere gli elevati obbiettivi di efficienza che ci prefiggiamo. La sola manutenzione a guasto, ad esempio, non ci permette di superare un OEE del 50% a causa della impossibilità di programmare le attività e alla necessità di sovradimensionare le squadre di manutenzione e la giacenza dei ricambi. L’applicazione di un piano di manutenzione programmata alza notevolmente l’indice di efficienza portandolo anche al 60%, richiede un intenso lavoro di pianificazione e può comportare un utilizzo di componenti non-a-fine-vita. Solo le strategie di manutenzione che “leggono” il comportamento degli assets ci spingono vengo risultati ottimali. La manutenzione su condizione ci permette di intervenire solo a seguito di una variazione di parametri chimico/fisici che sono le spie di un deterioramento dei componenti, questa strategia di manutenzione ha i suoi punti deboli in un monitoraggio non continuativo e nella necessità di un intervento umano per interpretare le informazioni raccolte. Una sua applicazione mirata e continua consente di raggiungere al massimo indici di efficienza OEE prossimi al 80%. Solo una strategia di manutenzione predittiva ci permette di andare oltre il 90% di efficienza OEE, applicare una raccolta dei dati in real time e affidare l’analisi a un sistema automatico di Intelligenza Artificiale per intervenire solo quando necessario, con le risorse necessarie e programmando le attività riducendo i costi di mancata produzione.

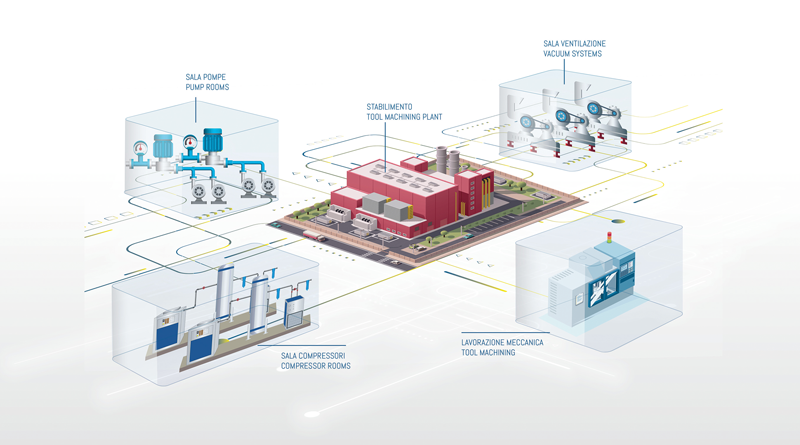

Gefond si occupa da trent’anni di vendita di impianti produttivi e di assistenza tecnica e proprio per questo motivo conosce le problematiche legate alla manutenzione e ha maturato le competenze necessarie che mette a disposizione dei suoi clienti.

“Attraverso ricerche e attraverso intensi e assidui dialoghi e confronti con i tecnici Gefond ho messo a fuoco che la maggior parte dei nostri clienti chiede interventi di manutenzione a guasto, interventi in emergenza, sotto stress per i fermi macchina, per il blocco della produzione, per la necessità di pezzi di ricambio che non sempre sono a magazzino ma che vanno ordinati e hanno un tempo tecnico di approvvigionamento. Ho realizzato che operare in questo modo rende molto difficile ottimizzare il lavoro ed essere più efficienti. Ho cercato di capire se esistevano degli strumenti che avrebbero consentito ai nostri clienti di ridurre il numero di chiamate per interventi a guasto. Ho compreso la necessità lavorare sulla prevenzione dei guasti e la conseguente diminuzione dei fermi macchina. La percezione che abbiamo oggi è che il cliente ha bisogno di soluzioni in aggiunta all’acquisto del bene fisico. Abbiamo trasformato questa richiesta in formazione e nel software Perpetuo”, spiega Tiziana Tronci, Consigliere di amministrazione e Responsabile sviluppo nuovi prodotti Gefond. Perpetuo è il software di intelligenza artificiale per la manutenzione predittiva, intuitivo e di facile utilizzo, in grado di dialogare con qualunque macchina e periferica in qualsiasi parte del mondo. A oggi, con circa 150 macchine già collegate a Perpetuo, è possibile stimare una riduzione dei fermi macchina annui pari almeno al 35%, un’estensione della vita dell’impianto del 15%, un aumento della produzione del 16%, un risparmio energetico del 10%. Proprio perché ritiene la manutenzione un fattore strategico, Gefond ha creato la divisione Gefond Accademia che propone un programma di formazione per mantenere gli impianti sempre in condizioni ottimali.