Canali conformali con la stampa 3D

Grazie alla costruzione di inserti stampo in Additive Manufacturing con il materiale Uddeholm AM Corrax®, la società Miele technika s.r.o. è riuscita a ridurre i tempi ciclo nello stampaggio ad iniezione plastica. Questa tecnologia offre infatti nuove possibilità quando si tratta di produrre geometrie complesse, soprattutto quando si progettano i sistemi di raffreddamento dello stampo.

La maggior parte delle industrie sono alla continua ricerca di una maggiore qualità oltre che di una produzione più efficiente, ma per il processo di stampaggio ad iniezione plastica è fondamentale raggiungere anche un’alta produttività per sostenere i grandi investimenti in attrezzature e stampi.

Il fattore limitante per la produttività è spesso il tempo di raffreddamento dei pezzi stampati prima dell’espulsione dallo stampo, e ciò determina sia il tempo ciclo per produrre il pezzo che la produttività. Le aziende trasformatrici di materie plastiche compiono grandi sforzi per ridurre il tempo ciclo di stampaggio, e un modo tipico per ottenere questo risultato è costruire lo stampo con materiali ad elevata conducibilità termica che permettono di accelerare il trasferimento di calore nonché raffreddare le parti stampate più velocemente.

Per la costruzione degli stampi le aziende quindi utilizzano materiali come l’alluminio o il rame-berillio, che garantiscono una migliore conducibilità termica (fino a dieci volte) e di conseguenza migliori tempi ciclo e una maggiore produttività nelle operazioni di stampaggio delle materie plastiche.

I materiali ad alta conducibilità termica si sono dimostrati un modo efficiente per minimizzare i tempi ciclo, ma di contro hanno anche alcuni svantaggi rispetto all’acciaio per utensili tradizionale. La durezza e la resistenza degli stampi in alluminio e in rame berillio sono inferiori rispetto all’acciaio, portando a una maggiore usura dello stampo, o talvolta, alla possibilità di formazione di cricche che possono limitare la vita utile dello stampo stesso.

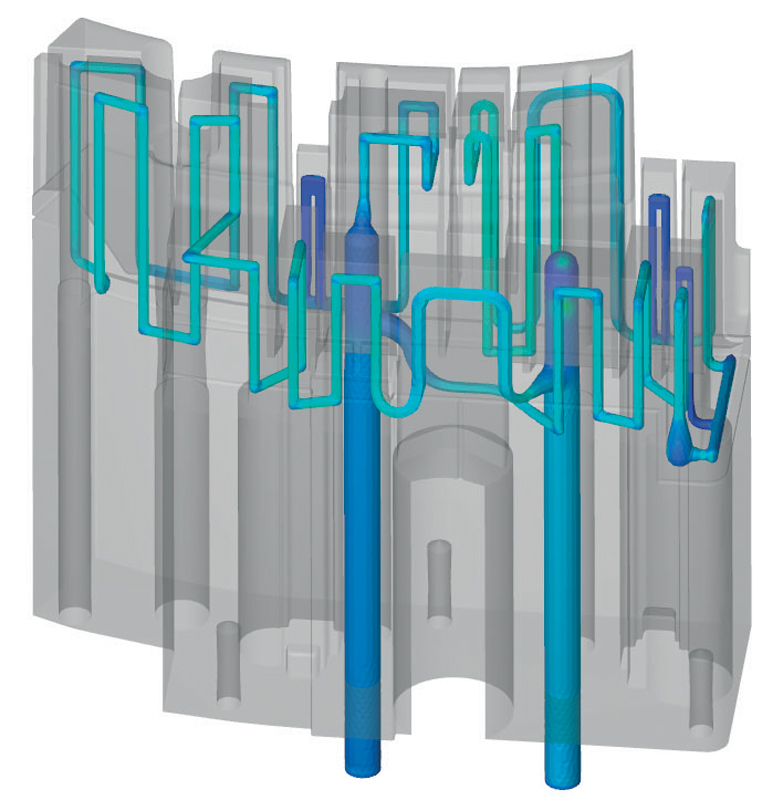

Canali conformali di un inserto stampo.

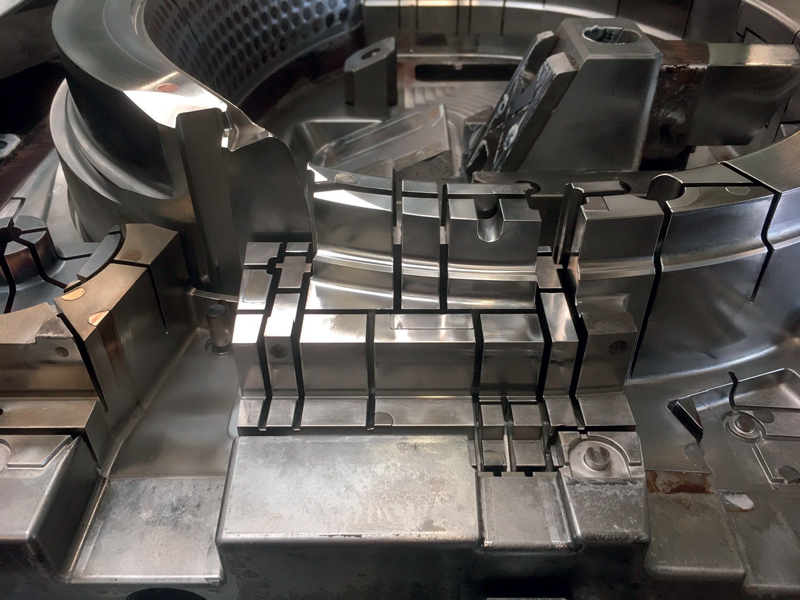

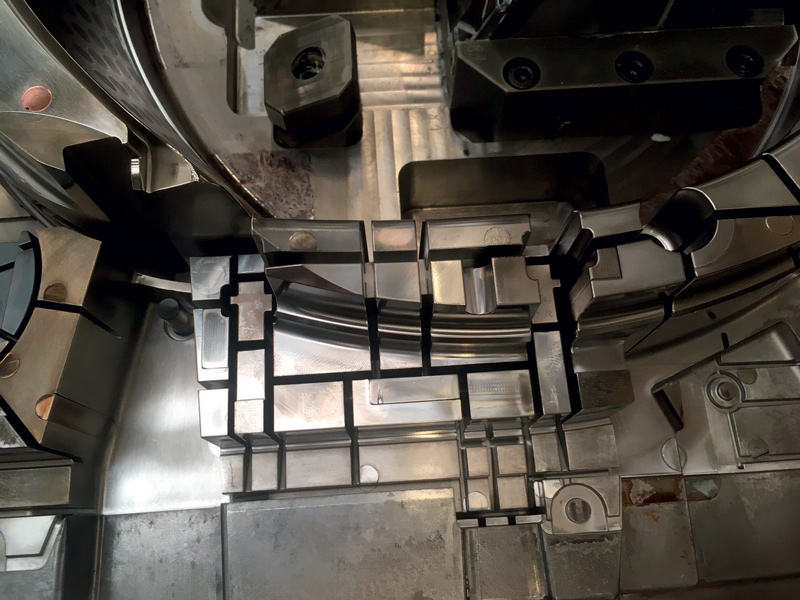

Stampo per un’asciugatrice Miele.

Nuove opportunità con l’Additive Manufacturing

Sul mercato sono disponibili nuove possibilità per ridurre il tempo ciclo nello stampaggio ad iniezione plastica attraverso la costruzione di particolari di stampi con l’Additive Manufacturing. Questa tecnologia offre infatti nuove possibilità quando si tratta di produrre geometrie complesse, soprattutto nella progettazione dei sistemi di raffreddamento dello stampo. La classica progettazione di un sistema di raffreddamento è limitata dalla posizione dei canali rispetto alle cavità, che può portare a un’inefficienza del raffreddamento in eventuali aree problematiche. Con la produzione additiva è possibile invece ottenere il raffreddamento nelle aree dove serve, in modo da rendere gli stampi più efficienti. Un’azienda che ha scoperto queste nuove opportunità legate alla stampa 3D è Miele technika s.r.o., che nel suo stabilimento di Unicov, nella Repubblica Ceca, produce parti per elettrodomestici. La necessità di produrre prodotti di alta qualità e competitivi sul mercato sta spingendo la società a continuare a migliorare il proprio processo produttivo e questo, naturalmente, è valido anche per le attività di stampaggio ad iniezione di materie plastiche. Un esempio sono gli inserti per uno stampo per la produzione di parti per una asciugatrice prodotta in una linea ottimizzata e automatizzata che produce circa 1.000 pezzi al giorno. Con l’obiettivo di aumentare la produttività e ridurre il tempo ciclo, sono stati quindi sperimentati nuovi concetti produttivi come l’utilizzo di alluminio e rame-berillio per la costruzione dell’inserto, oltre alla realizzazione di un inserto in acciaio mediante fabbricazione additiva. Tutte e tre le opzioni hanno migliorato il raffreddamento dei pezzi e ridotto il tempo ciclo di circa 10 secondi (circa il 15%), che ha significato un risparmio di quattro giorni di produzione ogni mese, quindi un importante miglioramento della produttività. Da evidenziare che le parti in plastica prodotte con l’inserto realizzato in Additive Manufacturing hanno una temperatura più bassa dopo l’espulsione, aspetto che rende la successiva lavorazione più facile e consente un ulteriore risparmio e miglioramento della qualità. L’inserto prodotto in alluminio, anche se ha funzionato correttamente, assicurando una riduzione del tempo ciclo, ha sviluppato in breve tempo problemi di crepe che hanno ridotto della metà la vita utile dello stampo rispetto alle altre soluzioni. Nonostante l’inserto potesse essere riparato, questa opzione è stata esclusa a causa della breve durata e dei costi di manutenzione. Gli inserti realizzati in rame-berillio e quelli prodotti con la fabbricazione additiva hanno prodotto finora oltre 200.000 parti in plastica, un numero paragonabile ad un inserto realizzato con la produzione convenzionale, senza però incorrere in problematiche di usura dello stampo e conseguente manutenzione.

Stampo per un’asciugatrice Miele.

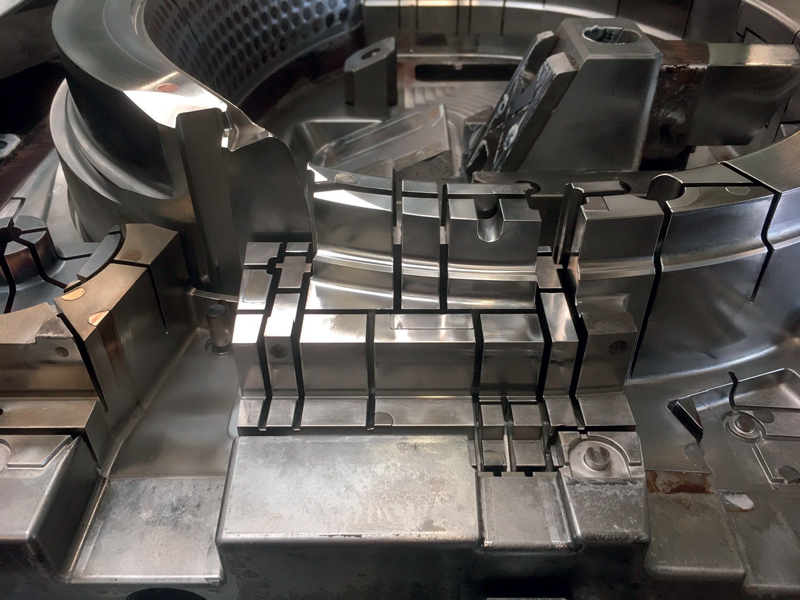

Produzione tramite Additive Manufacturing.

La produttività come un costo?

È importante sottolineare che tutte le tre opzioni sperimentate da Miele sono risultate più costose rispetto a un inserto prodotto in modo tradizionale. Gli inserti realizzati in Additive Manufacturing, ad esempio, sono risultati del 75% più costosi rispetto a quelli fabbricati in modo convenzionale. Gli inserti prodotti in alluminio e rame-berillio sono risultati invece del 70% più costosi rispetto all’inserto fabbricato in Additive Manufacturing, che li rende circa tre volte più costosi del tradizionale inserto in acciaio. Tutto ciò è dovuto sia al costo superiore del materiale che a complessi processi produttivi con complicate operazioni di elettroerosione, alle quali si aggiungono le problematiche di minore vita dell’inserto e le questioni ambientali e di sicurezza legate all’utilizzo del rame-berillio. Nel complesso, ciò dimostra che la produzione additiva è un’opzione molto interessante per lo stampo plastica, dal punto di vista sia produttivo, di costi e sostenibilità. Inoltre l’elevata conducibilità termica può essere ottenuta da un raffreddamento conformale.

L’inserto è stato realizzato dal sistema EOS M 290.

L’acciaio utilizzato per l’inserto prodotto con la produzione additiva è stato Uddeholm AM Corrax®, un materiale sviluppato per gli inserti per lo stampaggio della plastica e le esigenze specifiche per il processo di stampaggio.

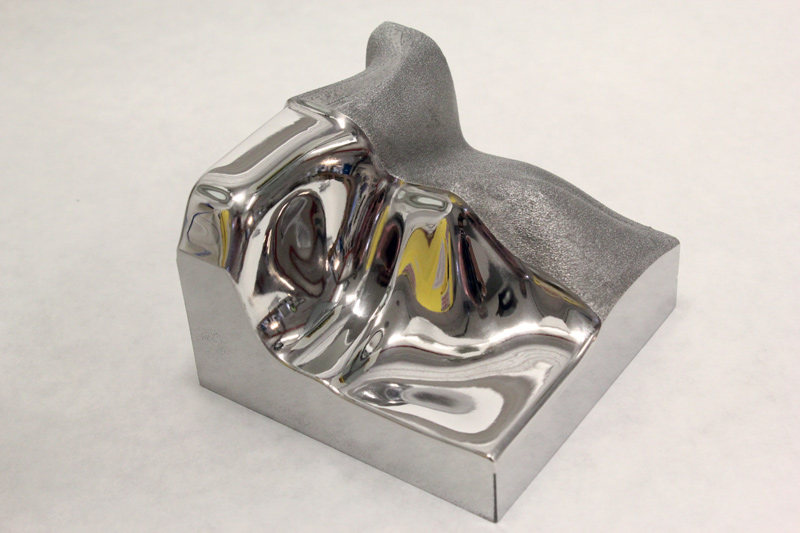

Particolare dello stampo per asciugatrice Miele.

Tecnologia complessa o soluzione pronta all’uso?

Per raggiungere le prestazioni di un inserto prodotto in Additive Manufacturing è importante sfruttare tutte le possibilità che la tecnologia offre in ambito di progettazione di strutture complesse. Per questa specifica applicazione, l’inserto è stato progettato e prodotto da voestalpine Technology Institute di Nantou (Taiwan) utilizzando la propria esperienza e software di simulazione per ottenere la migliore progettazione del circuito di raffreddamento in base al componente plastico da produrre. Sfruttare le possibilità delle tecnologie additive e la verifica virtuale attraverso sistemi software ha permesso all’azienda non solo di risparmiare tempo nel raffreddamento, ma poiché la tecnologia è così affidabile, il tempo ciclo stabilito è stato raggiunto già dalle prime stampate. L’inserto fabbricato in Additive Manufacturing ha permesso di ridurre il tempo ciclo del 15%; con un’ulteriore ottimizzazione della progettazione e del processo produttivo ci sono possibilità per ulteriori miglioramenti della produttività e della qualità.

Poiché è ormai chiaro che i vantaggi derivanti dalle possibilità di progettazione dell’Additive Manufacturing possono risolvere i problemi termici meglio dei materiali ad elevata conducibilità termica, inserti con un’eccellente efficienza di raffreddamento possono essere realizzati con questa tecnologia.

L’acciaio utilizzato per l’inserto prodotto con la produzione additiva è stato Uddeholm AM Corrax®, un materiale sviluppato per gli inserti per lo stampaggio della plastica e le esigenze specifiche per il processo di stampaggio. Con la sua chimica ottimizzata e le eccellenti proprietà della polvere, è un materiale di qualità che viene facilmente lavorato con le tecnologie additive e garantisce le proprietà necessarie per gli inserti di stampaggio.

Uddeholm AM Corrax® raggiunge una durezza di 50 HRC e ciò lo rende idoneo ad affrontare sia plastica aggressiva che problemi di corrosione all’interno dei canali di raffreddamento. Questo materiale può anche essere lucidato a livello A1, grazie alla morfologia e a un’eccellente distribuzione delle dimensioni della polvere. Per concludere, la produzione additiva è una tecnologia pronta a risolvere i problemi termici e per garantire una migliore qualità e una maggiore produttività, risultando una soluzione sostenibile per far fronte agli elevati investimenti dell’industria dello stampaggio ad iniezione della plastica.