L’importanza della brasatura in vuoto in ambito automotive

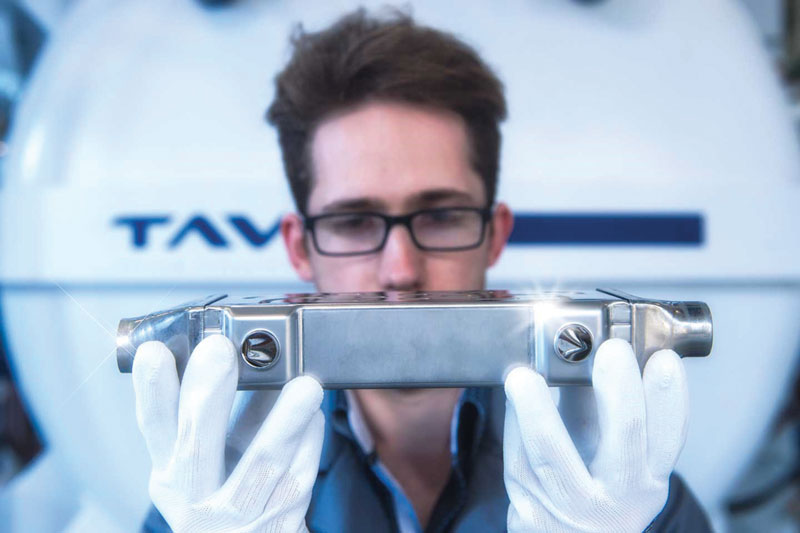

Per un efficace trattamento termico di brasatura, sarebbe opportuno assicurare un livello di atmosfera il più pulito possibile che per un settore ingegneristico molto preciso come quello dell’industria automobilistica significa generare il vuoto. Un obiettivo raggiunto con i forni per brasatura in vuoto di TAV VACUUM FURNACES.

Numerosi sono gli ambiti in cui la tecnologia di brasatura sottovuoto può essere applicata con successo. Uno di questi è sicuramente il settore automotive (auto, camion e motocicli) dove viene utilizzata spesso e con successo, a patto che siano utilizzati forni a vuoto ad alte prestazioni in modo da garantire un certo tipo di standard a livello ambientale e prestazionale. La brasatura in vuoto è il processo che rende due metalli legati l’un l’altro applicando un riempitivo metallico. Per ottenere una buona unione, il filler deve avere un punto di fusione più basso rispetto alla temperatura in cui gli altri due metalli da unire passano allo stato liquido. Quando il riempitivo è fuso, deve fare contatto fisico con entrambi i lati della giunzione, formando un solido legame una volta solidificato. Nella maggior parte dei casi, ciò è ottenuto dai produttori di veicoli utilizzando il giusto tipo di metallo di riempimento per la giuntura particolare. In effetti, ci sono molte opzioni tra cui scegliere (il riempitivo potrebbe, ad esempio, essere disponibile sotto forma di filo, di lastra sottile o essere persino una pasta). Dipende semplicemente dal tipo di applicazione per cui viene intrapreso il processo. Naturalmente, al fine di raggiungere un legame di alta qualità – sia per le proprietà fisiche di resistenza allo stress sia per la capacità di resistere alla corrosione – è preferibile avere un ambiente altamente controllato. Questo perché sporcizia e persino particelle sospese nell’aria potrebbero contaminare il processo di brasatura, cosa che i principali attori del settore automobilistico desiderano evitare a tutti i costi.

Dato che il settore automobilistico utilizza spesso punti di congiunzione in uno spazio relativamente piccolo, la brasatura con forno a vuoto acquisisce molto senso.

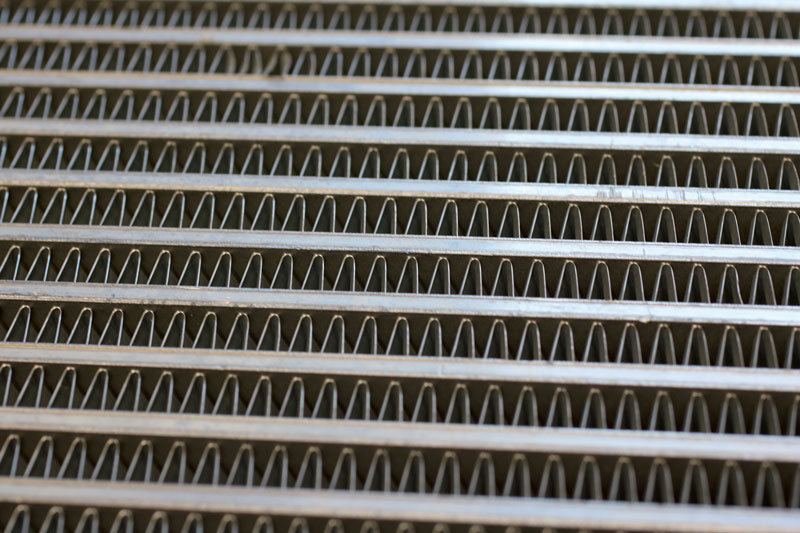

Scambiatore di calore in alluminio trattato con forno da brasatura in vuoto di TAV VACUUM FURNACES.

Ridurre a zero la contaminazione

Per un efficace trattamento termico di brasatura, sarebbe opportuno assicurare un livello di atmosfera il più pulito possibile, che per un settore ingegneristico molto preciso come quello dell’industria automobilistica significa generare il vuoto. Affinché un forno a vuoto possa ridurre a zero la contaminazione di eventuali impurità nell’ambiente locale, il metallo unito dovrà essere meccanicamente resistente e duraturo. Questo è particolarmente importante per i produttori di automobili in cui particolari complessi devono essere collegati l’uno con l’altro, spesso con forme non standard. Dato che il settore automobilistico utilizza spesso punti di congiunzione in uno spazio relativamente piccolo, la brasatura con forno a vuoto acquisisce molto senso. Allo stesso modo, l’industria userà spesso questi trattamenti termici per applicazioni come i giunti degli scambiatori di calore ad acqua. Da ricordare che nel settore automotive, l’uso dell’alluminio come elemento principale per gli scambiatori di calore di alta qualità sta diventando sempre più popolare. Ad esempio, le leghe di alluminio AA 3xxx e 4xxx (materiali comunemente usati nel comparto) sono molto utili in quanto offrono un peso specifico molto basso pur garantendo comunque un alto livello di conduttività termica.

Nel settore automotive, l’uso dell’alluminio come elemento principale per gli scambiatori di calore di alta qualità sta diventando sempre più popolare.

È essenziale che la carica sia mantenuta a una temperatura inferiore fino a quando non siano state rimosse tutte le piastre dell’olio funzionanti dagli scambiatori di calore.

Oltre 20 zone di riscaldamento controllate indipendentemente

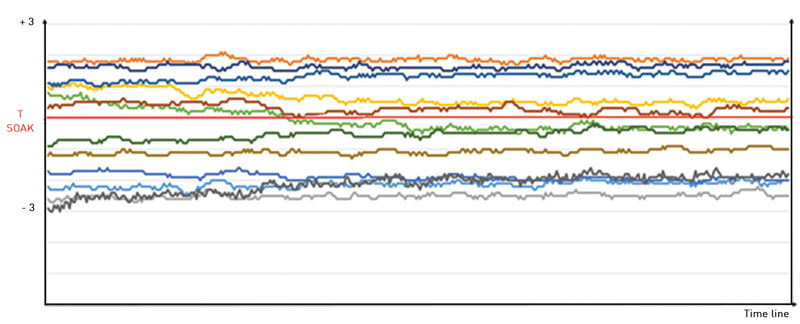

I forni per brasatura proposti da TAV VACUUM FURNACES si compongono di tre stazioni distinte, ovvero un forno di riscaldamento, una stazione di carico funzionale e una stazione di raffreddamento. Il forno di riscaldamento è formato da una campana, da camere termiche e da sistemi per il vuoto. La campana del forno è una parte essenziale della tecnologia per il processo di riscaldamento di un forno in quanto crea un involucro separato che isola la sezione interna del forno. Essenzialmente, contiene la camera termica e impedisce all’ambiente esterno di interferire con il processo di brasatura. In termini di progettazione, la fornace ha un asse orizzontale esteso, una forma ellittica, ideale per molti trattamenti termici destinati al comparto automotive. La campana dispone di un paio di porte piatte, una nella parte anteriore e una nella parte posteriore, in modo da facilitare l’accesso (le porte possono essere azionate manualmente). In aggiunta, le campane per la brasatura in vuoto TAV hanno una porta frontale che opera automaticamente, impiegata per caricare e scaricare il vessel. La camera termica in un forno di riscaldamento è costruita con pannelli di alta qualità in acciaio inossidabile con resistenze modellate in nichel-cromo. Le dimensioni della camera termica sono 180 x 45 x 365 cm e al suo interno sono previste oltre 20 zone di riscaldamento controllate indipendentemente. Ciò rende la camera termica estremamente controllabile con la capacità di impostare con precisione la temperatura richiesta. Infatti, mantenere l’uniformità di calore nella camera è estremamente importante in applicazioni automobilistiche. Per questo motivo, i forni in vuoto non devono mai variare di più di tre gradi rispetto alla temperatura impostata, in entrambe le direzioni. Come dimostra il grafico 1, i ±3°C di uniformità della temperatura sono raggiunti anche con un uso ripetuto. La camera termica e la campana del forno sono strettamente interconnesse al sistema del vuoto adottato, senza il quale il forno non potrebbe garantire un certo tipo di prestazioni. Per assicurare un funzionamento ottimale mentre il forno è in uso, sono disponibili tre gruppi di pompaggio. Il primo è una pompa a lobi a spostamento positivo, nota come pompa Roots, mentre il secondo consiste in una pompa di diffusione a olio. Il terzo gruppo di pompaggio comprende una pompa meccanica convenzionale, un’altra pompa Roots così come una cryo-trap. Questi sono utilizzati per rimuovere l’umidità indesiderata in aggiunta alle impurità che potrebbero essere rilasciate nella camera durante un trattamento. Senza una carica, il livello di vuoto che può essere raggiunto con questo sistema di aspirazione è pari a 10-6 mbar.

Carichi tra i 900 e i 2.200 kg processabili simultaneamente

Le altre due stazioni necessarie per eseguire un processo di brasatura sottovuoto particolarmente preciso sono le stazioni di caricamento e raffreddamento. Le mensolette in acciaio, appositamente progettate, tengono in posizione le parti necessarie. Aiutano a tenere insieme le parti con il metallo di riempimento che verrà utilizzato per il processo di brasatura stessa. Grazie a queste stazioni di carico, qualsiasi particolare tra i 900 e i 2.200 kg di peso può essere processato simultaneamente. Quando un trattamento termico di brasatura è completato, la carica viene automaticamente trasferita in una camera della stazione di raffreddamento. È qui che i raccordi di metallo lavorato possono essere raffreddati in modo controllato con aria di ricircolo. Prima che venga raggiunta la temperatura di brasatura richiesta, è essenziale che la carica sia mantenuta a una temperatura inferiore fino a quando non siano state rimosse tutte le piastre dell’olio funzionanti dagli scambiatori di calore. Dopo la fase di brasatura, il forno raggiunge un’alta pressione statica parziale di azoto che inizia la fase di raffreddamento. Dopo il completamento del processo, la porta principale del forno si apre automaticamente e la stazione di caricamento può essere rimossa dall’interno.