Un software come alleato nella riabilitazione motoria

Con P.E.R.L.A. (Programmable Exercises for Rehabilitation of Legs and Arms), l’Istituto Tecnico Olivetti di Ivrea si è aggiudicato il Premio Nazionale Scuola Digitale per l’anno scolastico 2019-2020. Per la sua realizzazione, il team di studenti coinvolto nel progetto ha scelto di utilizzare anche il CAD/CAM VISI di Vero Solutions, particolarmente affidabile e intuitivo. Disponibile la nuova release di VISI, la versione 2021, caratterizzata da una serie di funzioni e migliorie che permettono allo stampista di risparmiare tempo e aumentare la propria produttività.

Il Premio Scuola Digitale, istituito nel 2018 per iniziativa del Ministero dell’Istruzione, dell’Università e della Ricerca, è una competizione tra scuole, che prevede la partecipazione delle istituzioni scolastiche, anche attraverso gruppi di studenti del secondo ciclo, che abbiano proposto e/o realizzato progetti di innovazione digitale, caratterizzati da un alto contenuto di conoscenza, tecnica o tecnologica, anche di tipo imprenditoriale. L’edizione di quest’anno, che si riferisce all’anno scolastico 2019-2020, ha visto la partecipazione di ben 536 scuole del secondo ciclo che si sono affrontate in varie selezioni, provinciali e regionali, fino ad arrivare alla semifinale. Solo i tre progetti più meritevoli si sono conquistati un posto nella finale nazionale. Le tre scuole finaliste sono state l’I.S.I.S. “Carducci – Volta – Pacinotti” di Piombino (Toscana), l’ITS Cangrande della Scala di Verona (Veneto) e l’Istituto Tecnico Olivetti di Ivrea (Piemonte). Ad aggiudicarsi il Premio Scuola Digitale è stato l’Istituto di Ivrea con il progetto P.E.R.L.A. Il team di studenti responsabile del progetto è composto da Gabriele Braida, Andrea Buccafurni, Riccardo Corica, Nicolò Del Conte, Denis Ferrero, Leonardo Gariazzo, Nicolò Gauna, Francesco Matano, Raffaele Pavignano, Federico Remy, Yassin Trachi, tutti provenienti dai corsi di Meccanica e Informatica.

Portavoce dei ragazzi è Roberto Poletti, professore di informatica presso l’Istituto Tecnico Olivetti di Ivrea oltre che coordinatore del progetto che ha saputo conquistare i favori della giuria, che ha intravisto le grandi potenzialità di un dispositivo che – se prodotto e commercializzato – può diventare una preziosa risorsa per migliorare la qualità di vita di una grande fascia di pazienti affetta da gravi problemi motori.

“P.E.R.L.A. (acronimo di Programmable Exercises for Rehabilitation of Legs and Arms) è un ausilio automatizzato e adattabile a qualunque tipo di sedia a rotelle, capace di mobilizzare le articolazioni delle persone che – causa incidenti o patologie degenerative – hanno difficoltà a muovere braccia e gambe. Grazie a un certo tipo di programmazione, il paziente può eseguire una ginnastica passiva che gli permette di muovere braccia, anche e gambe mentre è seduto sulla sedia a rotelle (a secondo di come si piazza il piede sul predellino è possibile muovere la gamba oppure l’anca, così come è possibile scegliere se muovere una o entrambe le braccia). In base alle indicazioni del fisioterapista, vengono programmati il tipo di movimento, la sua estensione e il numero di ripetizioni. È prevista anche la possibilità di collegamento da remoto, di modo che il fisioterapista possa tenere sotto controllo uno o più pazienti anche se non in presenza. Il bacino di utenza di P.E.R.L.A. è dunque molto vasto. Attualmente stiamo ragionando sui possibili sviluppi e sulle possibili applicazioni. In questi giorni, stiamo approntando una start up che coinvolgerà, ovviamente, tutti i ragazzi responsabili del progetto. Disponiamo di tutte le conoscenze necessarie per compiere il grande “salto”: passare dal prototipo alla realizzazione di un prodotto finito e producibile. Per raggiungere il target, non è necessario apportare grandi modifiche all’idea originale perché P.E.R.L.A. è già riproducibile all’85%”.

L’utilizzo di finecorsa evita inconvenienti come la sovraelongazione degli arti (non esiste comunque nessun vincolo costrittivo, perché basta che il paziente lasci andare il pomello posto sui braccioli della sedia a rotelle e l’avanzamento del braccio si arresta).

L’utilizzo di finecorsa evita inconvenienti come la sovraelongazione degli arti (non esiste comunque nessun vincolo costrittivo, perché basta che il paziente lasci andare il pomello posto sui braccioli della sedia a rotelle e l’avanzamento del braccio si arresta).

Un concetto di economia circolare

P.E.R.L.A. è un progetto a tutto tondo, dove confluiscono competenze e conoscenze diverse: meccanica, elettronica, informatica. A parlarcene è Michele Agati, professore di Meccanica presso l’Istituto Tecnico Olivetti di Ivrea. “Uno degli obiettivi era sviluppare un progetto che avesse un costo ridotto e che si integrasse in un concetto di economia circolare. Da un punto di vista meccanico, per la realizzazione del prototipo abbiamo dunque scelto di utilizzare componenti già presenti a scuola, oppure – se non disponibili – facilmente reperibili e a costi molto contenuti. Laddove possibile, abbiamo adottato il principio del riciclo: nel nostro prototipo abbiamo ad esempio installato due attuatori lineari che solitamente vengono utilizzati per alzare finestre e abbaini, mentre per la riabilitazione delle braccia abbiamo montato due motori elettrici a corrente continua, applicati su una slitta recuperata da una vecchia stampante 3D in disuso e adattata in base al progetto. Se si dovesse avviare una produzione di serie, in futuro sceglieremmo in maniera più oculata i componenti, sia da un punto di vista economico sia in termini di affidabilità”.

Il Professor Agati sottolinea come il progetto P.E.R.L.A. si basi su uno studio empirico, frutto di un’indagine che ha avuto come interlocutori i pazienti e i fisioterapisti. “Ci siamo confrontati con un esperto del settore, un nostro ex allievo – oggi chinesiologo – che lavora quotidianamente con persone con gravi problemi motori. Parlare con lui ma, soprattutto, con uno dei suoi pazienti è stato decisivo per i ragazzi responsabili del progetto P.E.R.L.A., perché li ha aiutati a identificare le criticità (sia del paziente che del fisioterapista), in modo da riuscire a fornire una risposta concreta a delle richieste ben precise. Una volta realizzato il prototipo, lo abbiamo consegnato al paziente che lo ha provato e ci ha dato un feedback affidabile e veritiero. Si è trattato, tra l’altro, di un momento molto toccante, che ha lasciato il segno. Per i nostri studenti, dare vita a un progetto che non fosse un mero esercizio didattico ma che desse una risposta concreta a un problema reale e molto diffuso, è stato appagante ed emotivamente gratificante”.

Due livelli di sicurezza

Mai come in questo caso, la sicurezza del progetto e del relativo prototipo è un requisito imprescindibile, come sottolinea lo stesso Agati. “Si tratta della salute delle persone e non si può scendere ad alcun compromesso. Con P.E.R.L.A. siamo in grado di assicurare due livelli di sicurezza.

Innanzitutto è stato sviluppato un software che gestisce il livello di corrente erogata impostando valori diversi a seconda della corporatura del paziente. Se il sistema rileva un livello di corrente anomalo, il movimento viene immediatamente bloccato.

Il secondo livello di sicurezza è dato dall’utilizzo dei finecorsa che evitano inconvenienti come la sovraelongazione degli arti (fermo restando che non c’è nessun vincolo costrittivo, perché basta che il paziente lasci andare il pomello posto sui braccioli della sedia a rotelle e l’avanzamento del braccio si arresta). Altro aspetto degno di nota del progetto P.E.R.L.A. è che il prototipo (e, in futuro, il prodotto finale) viene tarato in base al paziente che lo andrà a utilizzare. La prima movimentazione viene svolta a velocità ridotta e sotto monitoraggio, arrivando così alla elongazione voluta”.

Il software di gestione di P.E.R.L.A. si compone di due parti, come illustra il professore di informatica Poletti. “Una parte è dedicata alla programmazione dei microcontroller presenti a bordo macchina, mentre la seconda si occupa della programmazione dell’applicazione mobile che serve per configurare, azionare e collegarsi da remoto. In pratica il mobile – che può essere il telefonino così come il tablet – diventa una macchina in rete collegabile tranquillamente da remoto. Il sistema è di per sé un microcontroller e, come tale, è facilmente rintracciabile in rete. Tutte le informazioni possono quindi arrivare da remoto o colloquiare direttamente con la sedia a rotelle”.

Laboratori di informatica.

Laboratori di informatica.

CAD/CAM mirato per gli stampisti ma utilizzato in tutti gli ambienti meccanici

Oltre al software di gestione, c’è un altro software che ha giocato un ruolo decisivo nello sviluppo del progetto P.E.R.L.A.: si tratta del CAD/CAM VISI di Vero Solutions, uno dei software utilizzati quotidianamente nell’attività di didattica dell’Istituto Tecnico Olivetti, come ci ha spiegato il Professor Agati: “Grazie al rapporto di collaborazione tra la nostra scuola e un’azienda della zona, nel nostro laboratorio i ragazzi del percorso meccanico possono utilizzare alcune licenze VISI a titolo gratuito. Attualmente disponiamo di tre modellatori solidi, e uno di questi è il CAD/CAM VISI. Ogni volta che dobbiamo sviluppare un progetto la scelta ricade inevitabilmente su VISI, particolarmente noto e diffuso nella nostra zona. I ragazzi lo ritroveranno spesso nelle officine, sia quando faranno le 400 ore di alternanza scuola/lavoro richieste durante il triennio di studi, sia una volta usciti di qui alla ricerca di un impiego. Sul territorio sono molti gli stampisti, e in generale le aziende operanti nel campo dello stampaggio a iniezione e dello stampaggio lamiere, a utilizzare il software VISI. E per i nostri ragazzi è molto utile maturare competenze specifiche dall’utilizzo di questo programma.

Anche se per il progetto P.E.R.L.A. non sono stati riscontrati grandi problemi di tipo progettuale e/o meccanico (non si è reso necessario effettuare alcun tipo di modellazione delle superfici, ad esempio), conosciamo molto bene le potenzialità del prodotto che abbiamo già avuto modo di testare in altri progetti sviluppati all’interno del nostro laboratorio.

Tra le caratteristiche che più lo identificano segnaliamo l’estrema facilità di utilizzo, grazie all’incredibile intuitività dei comandi. Altro aspetto degno di nota è la possibilità di poter disporre di diverse librerie di componenti. Sono disponibili moduli di calcolo specifici, particolarmente utili per il comparto degli stampi a iniezione materie plastiche e in grado di effettuare simulazioni dettagliate e precise”.

Pochi mesi fa è stata introdotta sul mercato la nuova release, la versione VISI 2021, del sistema CAD/CAM per la progettazione e produzione nell’industria degli stampi distribuito da Vero Solutions. La release è caratterizzata da una serie di nuove funzioni e migliorie che permettono all’utilizzatore di risparmiare tempo e di aumentare la propria produttività. Scopriamo di che si tratta nei prossimi paragrafi.

Tempi minori per la modellazione, maggiore produttività

Per garantire allo stampista un risparmio di tempo e un aumento della propria produttività, le interfacce CAD sono state aggiornate per l’importazione di matematiche da un sempre maggior numero di sistemi esterni.

L’interfaccia utente presenta numerose migliorie come l’aggancio delle finestre di dialogo all’esterno dell’applicazione sul secondo monitor, l’attivazione della trasparenza e barre dei comandi e cursori configurabili per una progettazione più agevole.

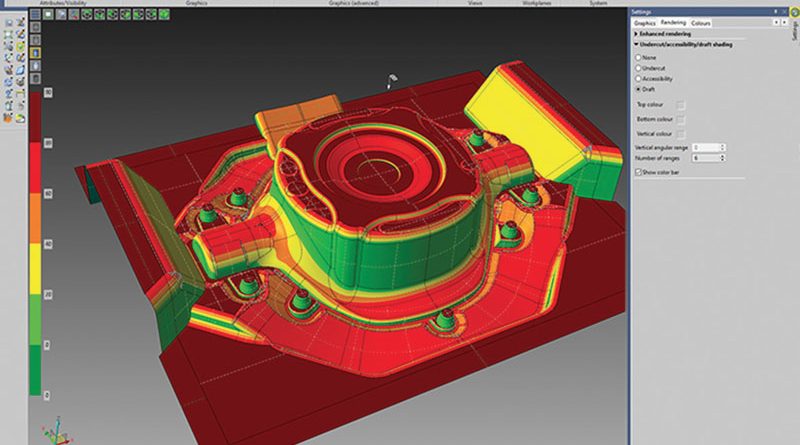

La modellazione solidi e superfici si è arricchita di nuove funzioni come l’ombreggiatura in fase di analisi della geometria per valutare i sottosquadra e la conseguente accessibilità a quelle zone e la nuova funzione che permette di “zoomare” su qualsiasi potenziale problema utilizzando la funzione Auto Zoom. Tutti strumenti che facilitano ed agevolano il lavoro del progettista.

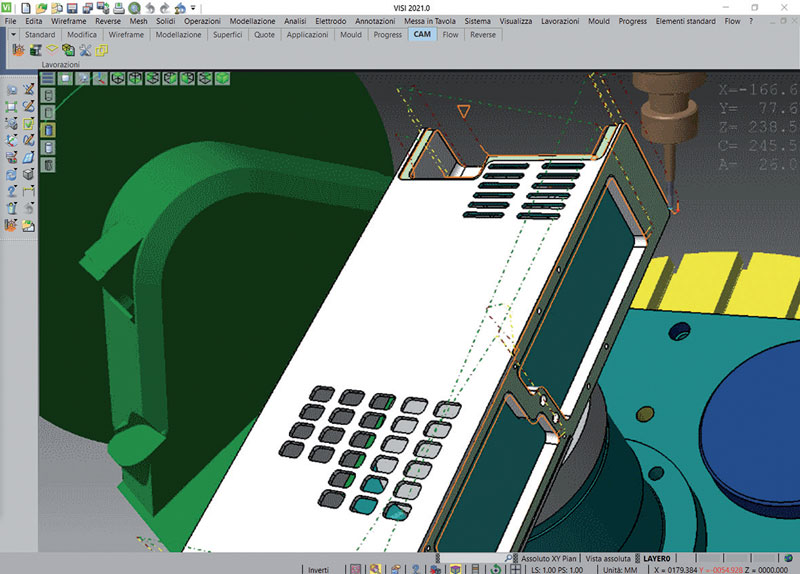

Strategia di sbavatura con rilevamento automatico o manuale degli spigoli da smussare

Strategia di sbavatura con rilevamento automatico o manuale degli spigoli da smussare

Nuovi sviluppi in ambito Reverse engineering

Novità per il modulo Reverse Engineering che migliora i processi di scansione dei particolari. Implementazioni sulla creazione della nuvola di punti acquisiti, danno risultati immediatamente visibili all’operatore per capire se qualche area è mancante o deve essere scansionata in modo migliore. Migliorie sui metodi di acquisizione e creazione delle mesh portano ad un risparmio di tempo e ad una migliore qualità delle superfici durante la preparazione del modello.

Soluzioni semplici e veloci per progettare stampi per materie plastiche

All’interno di VISI Mould per la creazione di uno stampo per materie plastiche, le opzioni aggiuntive ai comandi esistenti e le nuove funzionalità, facilitano la gestione delle posizioni dei pezzi (pezzo in posizione stampo e in posizione vettura) aiutando notevolmente gli operatori che utilizzano la macchina di misura nelle attività di verifica dimensionale. Da un punto di vista dell’analisi e della simulazione dello stampaggio, nel modulo VISI Flow, segnaliamo un calcolo migliorato dello spessore dei manufatti anche in presenza di grandi variazioni di spessore, per evidenziare preventivamente eventuali criticità nel ciclo di stampaggio. Il passaggio delle informazioni sui canali di raffreddamento, avviene in maniera diretta da VISI Mould a VISI Flow Thermal e l’esportazione dei dati locali di rigidità agevolano la successiva analisi strutturale (su MSC).

Progettazione di stampi progressivi potente e completa

VISI Progress presenta un nuovo approccio di spiegatura lamiera, con caratteristiche aggiuntive per flange e curve non lineari con l’obiettivo di studiare e modificare una parte preservandone i collegamenti tra le diverse fasi di spiegatura.

L’analisi del pezzo identifica i diversi tipi di faccia, definendo il materiale e impostando lo sviluppo delle pieghe lineari.

Colori diversi relativi a differenti valori di fibre neutre, danno una rapida identificazione delle pieghe lineari e del valore delle fibre. Il riconoscimento delle facce, fornisce informazioni precise, in modo che l’utente possa capire meglio la geometria delle pieghe, rendendo più facile decidere un eventuale approccio diverso. Da sottolineare la nuova funzione per poter esportare i dati direttamente da VISI al simulatore Stampack Xpress che simula e valida il processo di stampaggio della lamiera. Nelle lavorazioni CAM diversi nuovi parametri e funzionalità sono stati introdotti al fine di uniformare il comportamento delle varie strategie di lavorazione che VISI rende disponibile agli utenti. Tra le varie lavorazioni citiamo l’utilizzo di utensili a “barile” su strategia ISO e lavorazioni 5 assi continui e lavorazioni di sbavatura con rilevamento automatico degli spigoli da smussare. In opzione con VISI 2021, è disponibile un’interfaccia con il simulatore di codice ISO di Hexagon, NCSIMUL Advanced. NCSIMUL gestisce l’intero processo di simulazione del programma NC nella macchina utensile selezionata. In ultimo, non certo per importanza, ricordiamo che VISI 2021 include un nuovo comando che duplica una macchina per elettroerosione a filo esistente. In questo modo si migliora la gestione del progetto per gli utilizzatori che utilizzano due o più modelli diversi dello stesso costruttore di macchine per erosione a filo.