Come controllare la velocità di degradazione di acciaio al manganese biocompatibile con il laser texturing

Le leghe metalliche biodegradabili sono materiali avanzati per il settore biomedicale, considerati molto promettenti nell’ottica dello sviluppo di impianti medici temporanei, inclusi dispositivi cardiovascolari e ortopedici. Questo lavoro esplora il processo di modifica superficiale di una lega biodegradabile Fe-20Mn mediante laser texturing mediante laser ad impulse ultracorti, oltre che la correlazione tra la morfologia superficiale indotta dal laser ed il comportamento di degradazione, la cui velocità può essere rallentata o accellerata rispetto a quella della superficie non trattata laser.

di Carlo Alberto Biffi1, Jacopo Fiocchi1, Chiara Bregoli1, Sofia Gambaro2, Francesco Copes3, Diego Mantovani3, Riccardo Motta4, Ausonio Tuissi1

Nel settore biomedicale, sebbene gli impianti ortopedici più comuni siano realizzati con biomateriali inerti, come la lega di titanio, l’acciaio inossidabile 316L e la lega Co-Cr, la loro inerzia può distorcere le immagini diagnostiche e causare complicazioni a lungo termine come infiammazione, formazione di trombi e schermatura da stress, nonché la necessità di un reintervento per rimuovere i dispositivi con una funzionalità temporanea. Infatti, i dispositivi di fissazione della frattura devono essere rimossi una volta che la ricrescita ossea è completa e la presenza permanente di stent vascolari può causare una trombosi tardiva dello stent e restenosi. Gli studi hanno riportato che i reinterventi contribuiscono fino al 30% di tutte le procedure ortopediche elettive. Queste situazioni supportano la necessità di un’alternativa innovativa di materiali “transitori” in grado di degradarsi in accordo con la crescita del tessuto. Le due classi principali di materiali biodegradabili sono i polimeri biodegradabili e i metalli biodegradabili.

Contrariamente ai polimeri biodegradabili, i metalli biodegradabili sono caratterizzati da una maggiore resistenza meccanica, adeguata resistenza all’usura, duttilità e tenacità; inoltre, i prodotti di degradazione dei metalli biodegradabili sono biocompatibili e meglio integrati nel metabolismo fisiologico senza causare un sovraccarico di un elemento che modifica l’equilibrio locale all’interfaccia impianto-tessuto. I metalli biodegradabili più promettenti includono il ferro (Fe), il magnesio (Mg) e lo zinco (Zn) e alcune tra le loro leghe. Il Mg è abbondante nel corpo, difficile da fabbricare ed è caratterizzato da un alto tasso di corrosione; Lo Zn esibisce una velocità di corrosione ottimale, ma è privo di adeguate proprietà meccaniche e un’elevata quantità dei suoi prodotti di corrosione potrebbe essere tossica; Il Fe ha una resistenza meccanica ottimale, ma presenta un tasso di degradazione inappropriato e proprietà ferromagnetiche indesiderate. Per questi motivi, le leghe a base ferro appaiono essere le più promettenti per la realizzazione di protesi temporanee di tipo avanzato. Infatti, tra le altre cose, la loro radiopacità, duttilità e prodotti di degradazione non tossici, rendono queste bio-leghe un’ottima alternativa ai materiali “permanenti” attualmente utilizzati per produrre dispositivi ortopedici come placche ossee, fixture, perni, viti e stent per cardiovascolari. Tuttavia, il loro principale svantaggio è il tasso di degradazione inadeguato, che potrebbe impedire il loro ulteriore sviluppo come metalli biodegradabili. I materiali di ferro puro hanno un basso tasso di degradazione (0,16 mm/anno) e, di conseguenza, potrebbe essere interessante la possibilità di modificare tale tasso per soddisfare le esigenze cliniche.

Diverse tecniche sono state approcciate per rispondere a queste problematiche, come la modifica della composizione chimica ed i trattamenti superficiali laser.

A tale, scopo, il processo di laser texturing è stato identificato recentemente come uno dei metodi di modifica superficiale più promettenti che consente di adattare diverse morfologie 3D e di indurre modifiche sia nella microstruttura superficiale che nella composizione chimica (ad es. Formazione di ossidi metallici). Inoltre, questo processo superficiale può portare ad alterare significativamente la corrosione del materiale senza compromettere le proprietà meccaniche del bulk. Nella letteratura scientifica si trovano alcuni lavori in cui è stato dimostrato che il laser texturing può accelerare la velocità di degradazione delle leghe Fe-Mn, utilizzando sia impulse corti, nell’ordine di grandezza dei nanosecondi, sia impulse ultracorti, nell’ordine di grandezza dei femtosecondi.

Lo scopo di questo studio è invece quello di dimostrare che si possa regolare il tasso di degradazione di una lega a base di ferro biodegradabile mediante modifica della superficie laser, sia accelerando la degradazione che rallentandola.

Gli esperimenti realizzati

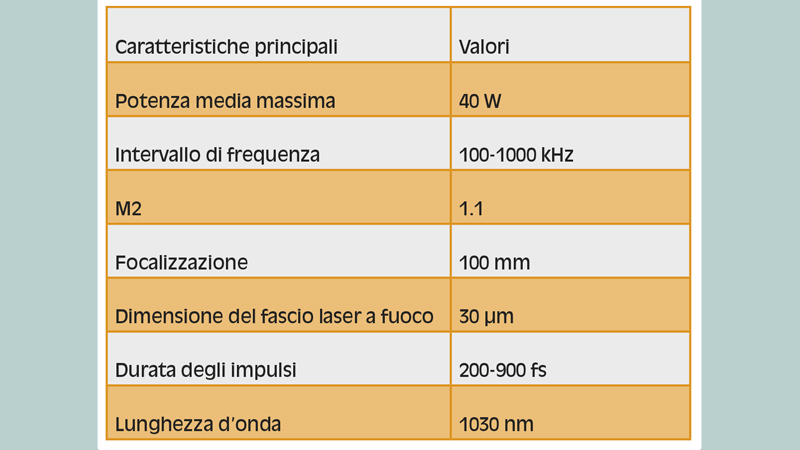

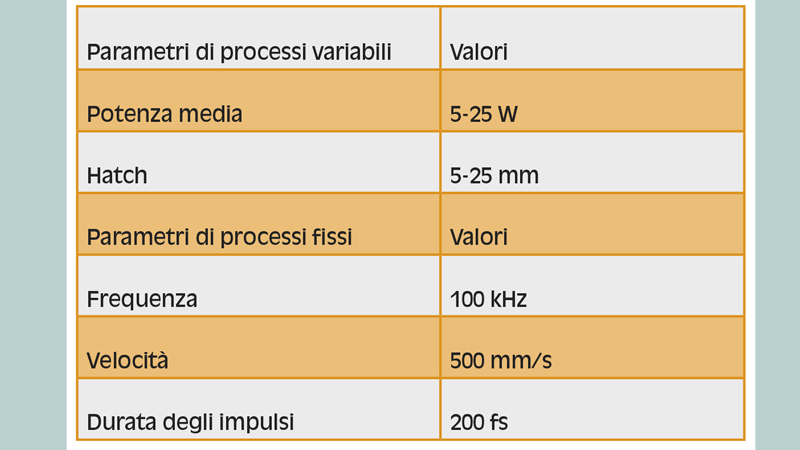

I campioni di Fe-20Mn, di dimensioni 10 mm x 20 mm, sono stati lucidati prima dell’esecuzione del processo di laser texturing. Il trattamento superficiale è stato condotto mediante l’utilizzo di un laser a femtosecondi (mod. Carbide 40W della Light Conversion; le caratteristiche principali sono elencate in Tabella 1) con diversi apporti energetici, come riassunto in Tabella 2. In dettaglio, i valori tratteggiati, indicanti la distanza tra due linee laser adiacenti, sono stati selezionati in modo da produrre la stessa sovrapposizione lungo entrambi gli assi, quindi i loro valori sono stati variati in funzione del variare della velocità di scansione. Le superfici texturizzate con laser e quella iniziale di riferimento sono state caratterizzate mediante osservazioni con microscopio elettronico a scansione (SEM, mod. Leo 1413), profilometria 3D (Sensofar S-neox) e test di degradazione in soluzione fisiologica (soluzione di Hanks modificata), secondo gli standard suggeriti dalla norma ASTM G31. I test di immersione sono durati 7 giorni in un’atmosfera costituita dal 5% di CO2 e con un’umidità relativa del 85%.

Analisi dei risultati

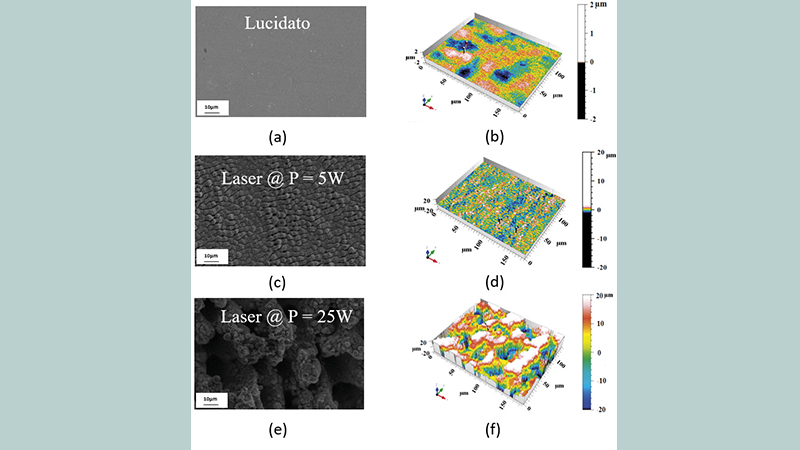

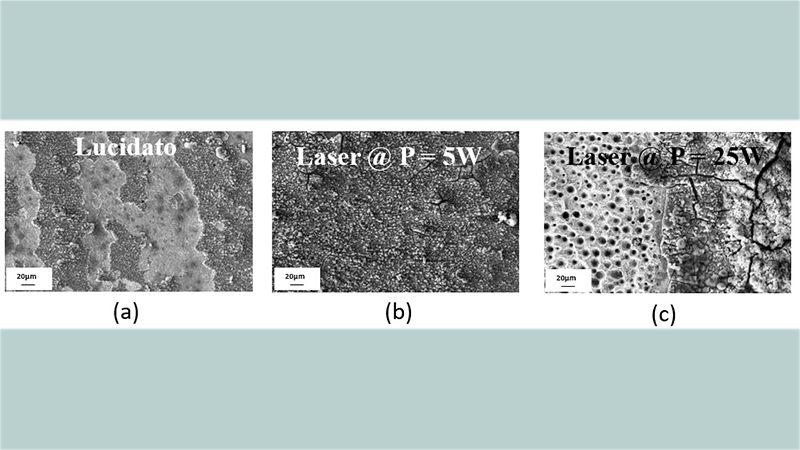

Le analisi profilometriche SEM e 3D senza contatto delle superfici laser e quella non trattata sono riportate in Figura 1. Come mostrato in Figura 1a-b, la superficie iniziale, ovvero quella non trattata laser, è stata rifinita in condizioni speculari, con aspetto uniforme e un valore di rugosità superficiale (Sa) compreso tra 0,03 ± 0,01 µm.

Si può affermare che la lavorazione laser ad impulse ultracorti induce un evidente aumento della rugosità, la cui entità dipende dai parametri di processo. La direzione delle scansioni laser provoca la formazione di profili direzionali superficiali micro e nanostrutturati. Tuttavia, la scelta dei valori di hact (che rappresenta la distanza tra 2 passate laser parallele tra loro), in funzione dei valori di velocità di scansione, è stata fatta per limitare la profondità della scanalatura, che è tipico del processo di testurizzazione laser eseguito con scansioni laser lineari.

Dalla Figura 1 si può notare la presenza di tipiche increspature (cosiddette LIPSS), che si generano per l’interferenza del raggio laser con la struttura del materiale: questo è un tipico effetto di impulsi laser ultracorti sui metalli. Inoltre, sulle superfici trattate laser, eseguito prevalentemente ad alta energia, si possono trovare delle goccioline di materiale fuso. In realtà, sono state eseguite delle prove di laser texturing anche con altri valori di velocità di scansione, ma la velocità pari a 500 mm/s è quella che ha fornito i migliori risultati per questa applicazione. Al contrario, l’aumento della potenza media, da 5 W a 25 W, ha portato ad un aumento significativo della rugosità superficiale, molto più accentuato rispetto alla riduzione della velocità di scansione. In particolare, il valore intermedio (15 W) e quello alto (25 W) della potenza laser sono associati alla velocità di ablazione più elevata, favorendo la formazione di una struttura di tipo cellulare. Nel caso di 15 W la superficie appare liscia, mentre a 25 W la struttura cellulare appare ricoperta da un gran numero di gocce fuse. Aumentando la velocità di scansione fino a 1500 mm/s e 25 mm/s, la morfologia superficiale appare meno influenzata dalle scansioni laser e la struttura cellulare scompare. Per analizzare ulteriormente le superfici trattate, queste aree sono state caratterizzate mediante profilometria superficiale 3D. Questa analisi conferma che le condizioni di processo più energiche, legate al valore più basso della velocità di scansione (500 mm/s), sono in grado di alterare ampiamente la morfologia delle superfici trattate con il laser rispetto alla condizione superficiale iniziale. L’utilizzo del valore di potenza laser più basso (5 W) può riprodurre un pattern, che è paragonabile a quelli ottenuti con i valori intermedi e alti della velocità di scansione, indipendentemente dai valori della polvere laser. In tutte queste condizioni si può notare la presenza delle tracce laser. Al contrario, l’aumento della potenza del laser può indurre la formazione di traiettorie irregolari con penetrazione profonda; questo è in buon accordo con l’analisi SEM. La potenza del laser sembra essere proporzionale alla dimensione della struttura indotta.

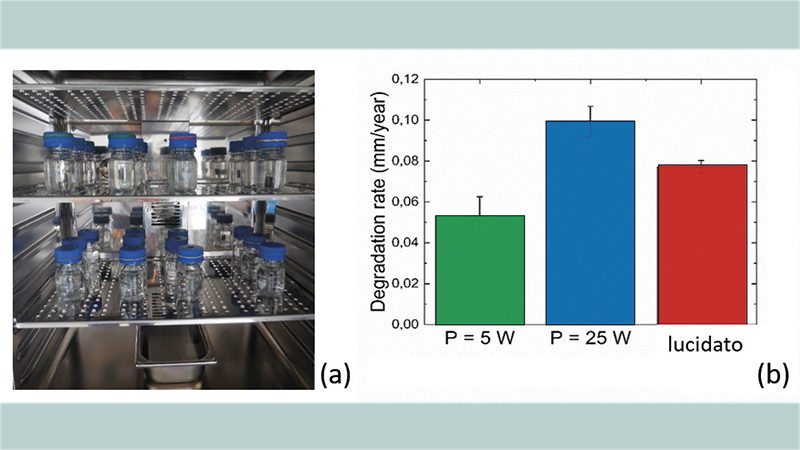

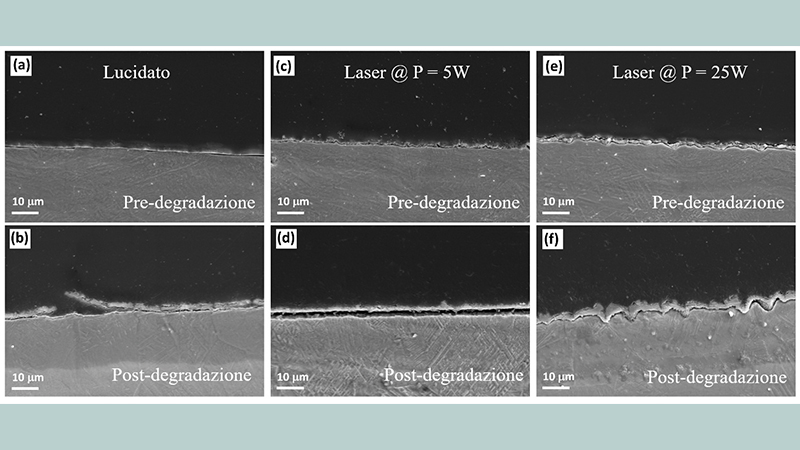

Le due condizioni di processo laser sono state selezionate per l’ulteriore test di degradazione: la scelta è stata fatta per studiare diversi ordini di grandezza della rugosità ottenuta, Sa, così come le morfologie superficiali. Infatti, le superfici trattate esibiscono una grande differenza di rugosità superficiale (0,42 mm e 12 mm, rispettivamente). Il comportamento di degradazione dei campioni in tre condizioni (lucidato, trattati laser a 5 W e 25 W) è stato valutato dopo immersione statica nella soluzione di Hanks modificata per 7 giorni. I campioni degradati sono stati caratterizzati sotto diverse prospettive per comprendere i meccanismi alla base di tale duplice comportamento.

In Figura 2 si mostra l’interno della cella di degradazione e il grafico del tasso di degradazione, che è stato misurato per le tre tipologie di superfici indagate. I campioni, una volta terminato il test di degradazione, vengono pesati per misurarne la variazione di peso e successivamente le loro superfici vengono analizzate, oltre che i relativi prodotti di degradazione. Il tasso di degrado della superficie non trattata laser, 0.077 ± 0.003 mm/anno, appare ben in linea con i valori riportati per leghe simili in ricerche precedenti. È interessante notare che tale velocità è profondamente influenzata dalla modifica del laser superficiale, poiché è risultata essere rispettivamente di 0,053 ± 0,009 mm/anno e 0,099 ± 0,007 mm/anno per campioni trattati con valori di potenza laser rispettivamente bassa (5 W) e alta (25 W). Il fatto che la potenza del laser abbia un’influenza non univoca sulla velocità di degradazione, potendo selettivamente aumentarla o diminuirla, appare di particolare importanza per numerose applicazioni avanzate. In particolare, la rugosità superficiale misurata è aumentata proporzionalmente alla potenza del laser (vedi Figura 4), ma questa tendenza era in contrasto con l’evoluzione del tasso di degradazione (vedi Figura 1). Ciò può essere spiegato da due motivi: (i) la morfologia indotta può offrire diversi valori di bagnabilità; (ii) diversi prodotti chimici sono stati prodotti sulla superficie quando irradiati aumentando la potenza del laser. In Figura 3 sono riportate le immagini SEM dei campioni degradati, mentre in Figura 4 sono mostrate le sezioni dei campioni sia nella condizione iniziale che quella degradata. Le superfici degradate sono ricoperte da scaglie non uniformi di prodotti di corrosione, costituiti principalmente da carbonati (Fe,Mn)CO3 secondo la loro composizione chimica. La superficie non trattata laser, infatti, è caratterizzato da ampie porzioni delle scaglie di degradazione che appaiono distaccate dal metallo sottostante, come confermato dalla presenza di zone a superficie metallica libera, oltre che dagli evidenti distacchi dello strato degradato dal metallo superficie. I campioni degradati, che sono stati trattati laser a bassa potenza, mostrano la presenza di uno strato uniforme di prodotti della degradazione: questo strato potrebbe aver rallentato il degrado proteggendo il metallo sottostante da ulteriore corrosione. Infine, la superficie degradata, lavorata laser ad alta potenza, appare solo parzialmente ricoperta dalle scaglie dei prodotti di degradazione e, cosa più importante, le zone libere sono evidentemente caratterizzate da numerosi crateri circolari, di circa 10 µm di diametro. La sezione trasversale degli stessi campioni mostra che tali crateri sono profondi circa 3 – 4 µm e che la loro periodicità è strettamente correlata a quella dell’ondulazione originaria indotta dalla lavorazione laser. Questa corrispondenza suggerisce che nei campioni, trattati con 25 W, la corrosione può procedere approfondendo i crateri prodotti dagli impulsi laser. Il principale risultato di questo lavoro è quello di poter controllare il tasso di degradazione della lega FeMn in funzione di parametri laser differenti. Si può osservare come la morfologia superficiale ottenuta in corrispondenza di 5 W appare abbastanza uniforme e piatta: questo potrebbe indurre valori di angolo di contatto più elevati, abbassando il comportamento bagnante della soluzione liquida utilizzata durante il test di degradazione. Al contrario, la superficie irregolare indotta dal raggio laser incidente, ad alta potenza (25 W), potrebbe diminuire l’angolo di contatto, migliorando la bagnabilità. Questo può promuovere un migliore contatto con la soluzione di Hank modificata, quindi il tasso di degradazione è stato aumentato. L’altra possibile spiegazione potrebbe essere meno impattante sul comportamento di degradazione di questa lega immersa per 7 giorni nella soluzione di Hank. Infatti, anche se lo strato esterno può essere ossidato in alcuni stati in diverse condizioni laser, il suo spessore dovrebbe essere molto fine e possibilmente perso dopo un’immersione per 7 giorni, come suggerito anche dalla letteratura.

Conclusioni

Nel presente lavoro è stato studiato l’effetto del processo di laser texturing, eseguito con impulsi ultracorti, sulla morfologia superficiale e sul comportamento a degradazione in ambiene fisiologico della lega biodegradabile Fe-20Mn. I principali risultati, che sono stati raggiunti, sono riportati di seguito:

– la variazione della potenza del laser consente di modificare la rugosità media da un valore iniziale di circa pari a 0,03 µm fino ad un valore di 12 µm, senza alcuna modifica significativa della microstruttura del material sottostante;

– l’effetto della potenza del laser influenza significativamente il comportamento di degrado della lega: a questo proposito, la morfologia delle superfici trattate laser potrebbe giocare un impatto rilevante sulla bagnabilità, quindi sulla capacità della superficie di essere bagnata dalla soluzione;

– la selezione della corretta potenza del laser ha permesso di regolare correttamente il tasso di degradazione, aumentando (+29%) o riducendo (-31%) la velocità della degradazione rispetto alla superficie non trattata;

Si può concludere che il presente lavoro apre la possibilità di personalizzare e ottimizzare le superfici di metalli biodegradabili per ottenere il miglior tasso di degradazione per un dispositivo medico temporaneo.

QUALIFICA AUTORI

1 Consiglio Nazionale delle Ricerche, Istituto di Chimica della Materia Condensata e Tecnologie per l’Energia, CNR ICMATE, Lecco, Italia.

2 Consiglio Nazionale delle Ricerche, Istituto di Chimica della Materia Condensata e Tecnologie per l’Energia, CNR ICMATE, Genova, Italia.

3 Laboratory for Biomaterials and Bioengineering, CRC-I, Axe Médecine Régénératrice, Centre Hospitalier Universitaire (CHU) de Québec – Université Laval, Québec, Canada.

4 Optoprim srl-Italia, Vimercate, Italia.