Misurazione del fascio laser, perché è importante?

L’ampia disponibilità di diverse tecnologie, i bassi costi di approvvigionamento e l’elevata flessibilità nell’applicazione rendono il laser uno strumento d’impiego universale per la lavorazione del materiale. La criticità della soluzione è che sebbene la sorgente laser non sia soggetta ad usura, il fascio laser subisce modifiche sul piano della lavorazione. Nel peggiore dei casi senza che venga notato. Fortunatamente la metrologia tiene il passo degli sviluppi della tecnologia laser. Ormai, con uno strumento di misura compatto, è possibile misurare una potenza laser fino a 12kW senza necessità del raffreddamento ad acqua. Il profilo del fascio di un laser ad alta potenza può essere misurato senza contatto. Ma perché è fondamentale?

Errori non rilevati con conseguenze fatali

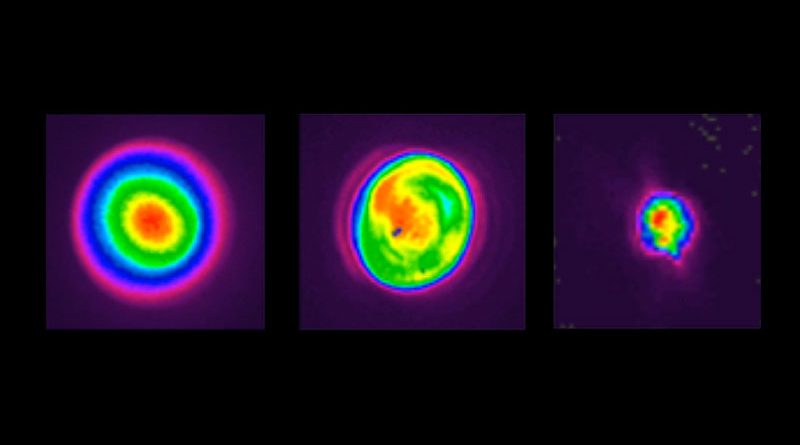

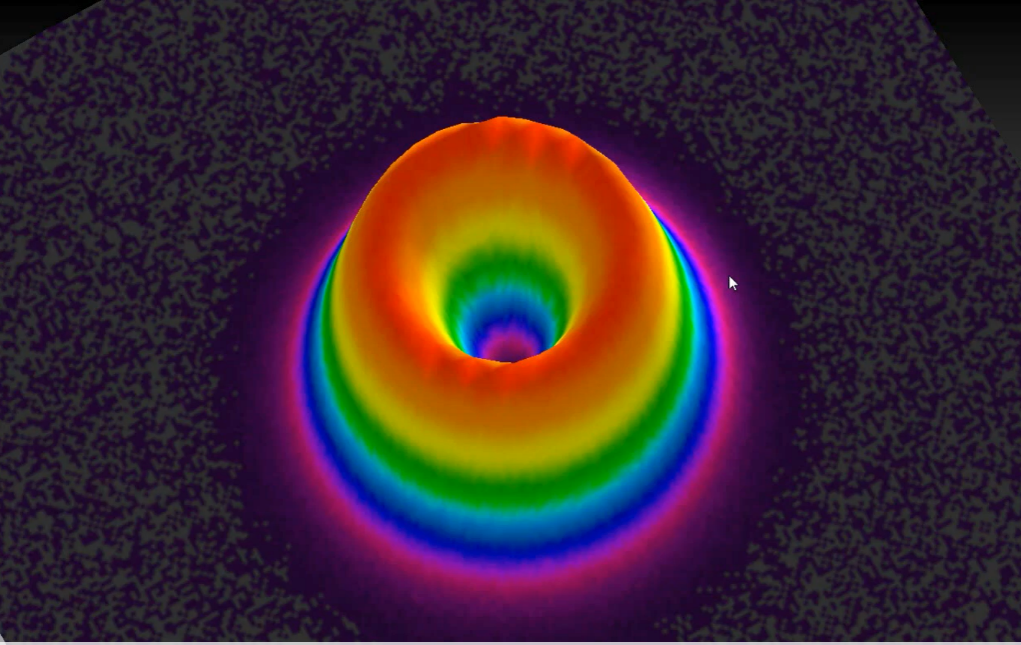

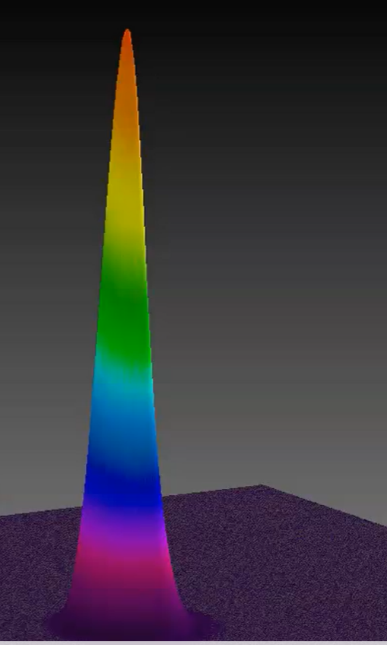

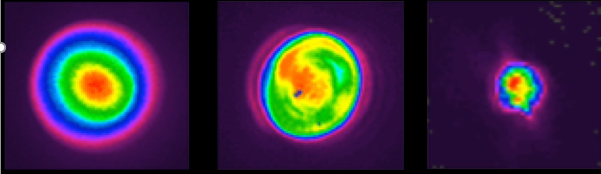

Basta dare un’occhiata agli ambiti applicativi dei laser per capirne velocemente il motivo: i laser si utilizzano non solo per realizzare fori piccolissimi e contorni esatti da lastre di acciaio spesso, ma anche per saldare cambi o carrozzerie, oppure hairpin nella produzione di batterie. I profili del fascio si distinguono chiaramente in base all’applicazione (vedere Figura 1).

Per tutte le forme di fascio è vero comunque che più elevati sono i requisiti di qualità per il componente prodotto, più importante è il controllo periodico del fascio laser. Proprio con le applicazioni industriali, le ottiche si sporcano nei complessi percorsi ottici, il vetro di protezione del laser viene danneggiato o sporcato, o altrimenti, il processo influenzato meccanicamente. Ne consegue una modifica dei parametri del fascio Laser nel percorso verso l’area di lavoro e il campione (vedere Figura 2). L’aspetto più critico è che, in molti casi, il problema non viene rilevato immediatamente. I cordoni di saldatura non sono abbastanza forti, un foro non è abbastanza profondo, un contatto di batteria è instabile: tutti errori che, in determinate circostanze, vengono rilevati solo in un momento successivo. Gli effetti sono quindi più marcati e, di solito, comportano costi elevati. Il controllo periodico dei parametri del fascio nel processo consente di evitare proprio queste situazioni.

Misurazione della potenza laser elevata nel processo

La grande sfida che pone la misurazione dei laser industriali utilizzati nella lavorazione dei materiali è la potenza elevata dei laser. Sempre più spesso, ad esempio nella produzione di celle combustibili o nella saldatura di componenti di batteria, vengono utilizzati laser a fibre o a disco con potenze di diversi kilowatt. Solitamente i processi di saldatura si svolgono in impianti di produzione integrati. Le misurazioni della potenza automatizzate, rapide e sicure che non disturbano il processo offrono un primo indizio in merito alle modifiche del fascio laser sul piano della lavorazione. Normalmente, in questi casi, si impiegano strumenti di misura compatti quali il sistema Ophir Helios Plus, che offre una copertura con chiusura automatica, resistono a potenze elevate e vengono integrati direttamente nella rete industriale attraverso interfacce corrispondenti. Il grande vantaggio: la tecnologia “power from pulse” qui utilizzata può misurare potenze laser fino a 12 kW senza necessità di un raffreddamento ad acqua supplementare. Non appena i risultati della misurazione della potenza superano le tolleranze definite singolarmente la produzione ha il suo PASS/FAIL, possiamo confermare che sono di solito necessarie ulteriori analisi che rilevano il profilo del fascio laser.

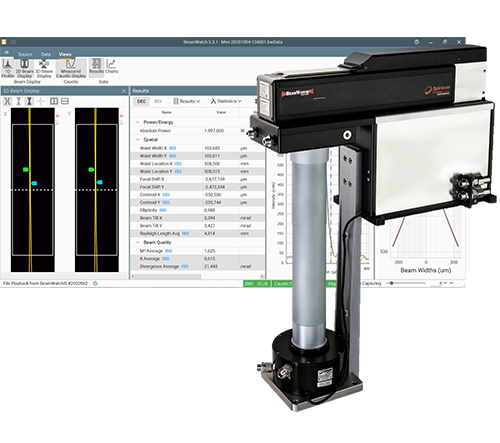

Fig. 3: MKS Instruments presenta un nuovo strumento di misura: Ophir BeamWatch Integrated 500 controlla laser a fibre singlemode con una lunghezza focale di fino a 500 mm.

Definizione del profilo del fascio in presenza di elevata lunghezza focale

Nei processi critici si richiede sia la misurazione della potenza laser che il profilo del fascio. In questo modo è possibile identificare immediatamente tutte le differenze, assicurare una qualità elevata e costante nel tempo del processo laser e tenerne la relativa documentazione. Grazie a ricerche approfondite ora è disponibile uno strumento di misura del profilo del fascio, adatto anche per laser ad alta potenza, quali si impiegano nella produzione di celle combustibili e nella saldatura di componenti di batteria. Il sistema di misura Ophir BeamWatch Integrated combina la misurazione senza contatto del fascio laser con una misurazione della potenza. In questo modo si possono determinare in pochi secondi parametri di esercizio critici quali offset del fuoco o modifiche della posizione del beam waist, profondità di campo, dimensione fascio, potenza e densità di potenza o irradianza sulla superficie di lavoro. Ora è possibile anche con il laser a fibre singlemode con una lunghezza focale di fino a 500 mm. Grazie all’integrazione della metrologia nel processo automatizzato, viene migliorata la qualità dei componenti prodotti e si evitano azioni di richiamo e riparazioni. In questo modo, la produzione con laser risulta complessivamente più affidabile e sostenibile.

Luca Porcelluzzi & Nicolas Meunier, MKS Ophir