La saldatura laser è strategica per la mobilità elettrica

In questo articolo, gli autori, Francesca Moglia e Antonio Raspa, spiegano come l’industria automobilistica stia guidando gli sviluppi delle tecnologie laser, anche alla luce del forte sviluppo dato dalla mobilità elettrica.

Le tecnologie di saldatura laser sono in continuo sviluppo da parte di tutta la filiera fotonica, dai produttori di sorgenti e componenti ottici fino alle aziende che costruiscono le macchine e i sistemi produttivi. Tra le numerose applicazioni spiccano quelle nell’industria automobilistica e in particolare nella mobilità elettrica. I programmi della Commissione Europea assecondano questa tendenza con particolare attenzione alla digitalizzazione dei processi di saldatura laser perché essi sono i candidati ottimali per accedere a Industry 4.0. L’anno corrente è sicuramente dominato dagli effetti della pandemia e, probabilmente, acuirà o quantomeno confermerà un calo generale del settore. È però interessante notare che nel 2019, se si considera complessivamente la lavorazione dei materiali, il segmento della tecnologia laser è stato quello con il maggior fatturato, con oltre un terzo del totale. Analizzando nel dettaglio il sottosettore della lavorazione dei materiali con laser ad alta potenza, il maggior contributo proviene dal taglio, ma anche le applicazioni di saldatura mostrano un incremento sempre più veloce. Una delle ragioni dell’accelerazione della saldatura rispetto al taglio è data dalla produzione di batterie e altri componenti elettrici per il settore automobilistico.

L’industria della produzione automobilistica: obbiettivi ed esigenze

Una delle principali sfide nella giunzione dei materiali è quella di accoppiare materiali diversi, sfida che l’industria automobilistica cerca di risolvere da oltre 100 anni in tutte le sue sfaccettature. Oggi, in questo settore, si lotta per unire acciaio e alluminio e si guarda già ai nuovi materiali, come la plastica e i polimeri rinforzati con fibre di carbonio. Inoltre, la consapevolezza e il rispetto delle più recenti linee guida sulle emissioni di CO2 e delle norme di sicurezza indirizzano chiaramente queste ricerche. Se si considera il consumo totale di un veicolo, analizzando i diversi contributi, si ottiene che il 23%, quasi un quarto del totale, è dovuto al peso del veicolo stesso ovvero al peso del telaio, della carrozzeria e della meccanica. Tutto ciò significa che questo mercato ha bisogno di auto più leggere ma anche più sicure, per rispettare le normative sopra citate, mantenendo i costi competitivi. Le tecnologie di saldatura laser possono offrire sicuramente soluzioni estremamente valide e interessanti. L’approccio del reparto giunzioni della società spagnola Gestamp, specializzata in BiW, stampaggio e assemblaggio per auto, è su molteplici fronti. Innanzitutto, la saldatura laser remota di acciaio e alluminio è largamente utilizzata nei loro centri di ricerca e sviluppo sulla base dei sistemi di TRUMPF e i dispositivi di IPG, Blackbird, Precitec, Coherent e Lessmüller. In parallelo, per unire acciaio e alluminio, anche la saldatura laser tattile, ovvero con inseguimento del giunto, è un approccio prezioso per numerosi impianti produttivi realizzati da Gestamp come pure per nuovi sviluppi all’interno dell’azienda stessa. Una delle loro tecnologie più innovative da loro sviluppate è il laser softening BiW BKT, o Ges/Softbend, che permette la creazione controllata di aree con maggiore o minore indurimento attraverso il riscaldamento laser, utilizzando una sorgente a diodo diretto. Le parti trattate con questo processo hanno caratteristiche meccaniche diverse quali minore sensibilità alle tensioni indotte dalla saldatura oppure migliore deformabilità controllata in caso di collisione del veicolo. Si possono ottenere nuove soluzioni sulla base dei crash-test, partendo da soluzioni a durezza costante e creando aree più o meno duttili, che possono offrire nuove caratteristiche e proprietà di piegatura/deformazione. Inoltre, risulta possibile la giunzione tra acciai dissimili e anche con l’alluminio.

Gestamp ha quindi attivato numerose collaborazioni focalizzate sullo studio e lo sviluppo di nuove tecniche di giunzione di materiali dissimili. In particolare, le principali sfide sono la giunzione meccanica di alluminio e acciaio temprato, la giunzione termica di nuovi materiali, con base di fibre di carbonio, con l’acciaio e il ruolo degli adesivi in tutti questi processi. Nel caso della giunzione fibra-fibra, il loro sistema BKT potrebbe essere una soluzione valida, se combinato con il giusto adesivo, mentre nel caso della giunzione acciaio-fibra, ci sono diverse potenziali soluzioni da esplorare.

Tutte queste attività dei centri di ricerca e sviluppo Gestamp vengono effettuate in parallelo agli studi su altre tecnologie basate sul laser, come l’ablazione e il rivestimento e/o riporto di materiale.

In generale, nonostante l’attuale diffusione della saldatura laser con inseguimento del giunto, Gestamp è convinta che la saldatura laser a distanza sarà una tecnologia che crescerà moltissimo, già nel breve-medio periodo, perché permette di ridurre il peso dei veicoli ottimizzando la scelta e la giunzione dei materiali. Si ritiene che la saldatura laser a distanza possa ridurre significativamente la larghezza della flangia di copertura, permettendo la realizzazione di parti più leggere a parità delle stesse prestazioni generali. Inoltre, il processo di saldatura potrà essere accelerato perché nella saldatura laser a distanza non è necessario alcun materiale di riempimento. Guardando al futuro, aziende come Gestamp che realizzano impianti di produzione per l’industria automobilistica hanno una richiesta principale per i maggiori produttori di sorgenti laser: avere maggior potenza disponibile sul pezzo.

L’approccio dei produttori di sorgenti laser per il settore automobilistico

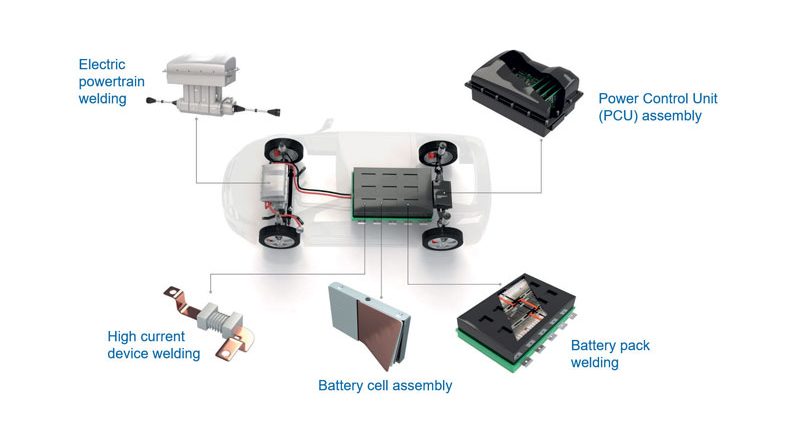

Le esigenze dell’industria automobilistica sono da sempre seguite dai produttori di sorgenti laser che modulano conseguentemente la loro offerta con soluzioni talvolta differenziate ma sempre estremamente interessanti. Coherent dedica una buona parte della sua gamma di prodotti alle applicazioni nel settore automobilistico per la mobilità elettrica, con specifica attenzione per l’apparato propulsore elettrico, i moduli di controllo della potenza, le celle della batteria, i pacchi batteria e i numerosi dispositivi elettronici per correnti elevate (Figura 1). Queste applicazioni richiedono che i cordoni di saldatura resistano alle dilatazioni termiche e alle vibrazioni per tutta la vita dell’automobile. I materiali tipici di queste applicazioni sono l’alluminio e il rame. La strategia di Coherent è quella di impiegare sorgenti a 1 µm tra le quali spicca il loro ARM, o Adjustable Ring Mode, laser a fibra con potenza di uscita fino a 10 kW, costituito da due raggi laser da 1 µm combinati in un’unica fibra ottica cavo di processo: in uscita si ha un raggio ad alta brillanza dal centro della fibra, circondato, coassialmente, da un raggio con distribuzione anulare della potenza. Entrambi i raggi sono controllabili indipendentemente e possono essere modulati dinamicamente durante tutto il processo di saldatura. Ad esempio, si può preriscaldare il materiale usando il fascio anulare e attivare il fascio centrale quando la superficie è stata adeguatamente condizionata per avere il massimo dell’assorbimento alla lunghezza d’onda di 1 µm con dinamiche fino a 5 kHz. In queste sorgenti è stata prestata la massima attenzione alla configurazione ottica dei laser rendendoli particolarmente resistenti alla retro-riflessione ovvero è possibile saldare con il raggio perpendicolare al pezzo senza doversi preoccupare di inclinare l’ottica. Il sistema ARM permette la riduzione di schizzi e porosità con un eccellente controllo della profondità di penetrazione durante la saldatura. Inoltre, è possibile saldare insieme materiali dissimili, come alluminio e rame, senza riscaldare eccessivamente i materiali, con giunti senza lacune, spruzzi e pori, mantenendo le migliori caratteristiche elettriche e meccaniche. A oggi Coherent, che già gestisce la saldatura di materiali dissimili, è aperta a estendere le proprie competenze in alte applicazioni collegate alla mobilità elettrica, quali la saldatura del titanio, dell’ottone e degli acciai zincati.

TRUMPF è fortemente impegnata nel settore automobilistico con particolare attenzione alle applicazioni laser collegate alla mobilità elettrica quali l’elettronica di potenza, le celle delle batterie e delle celle a combustibile, i vari moduli e i contenitori, e le numerose connessioni dei conduttori elettrici. In questo settore, oltre alla tradizionale saldatura dell’alluminio e dell’acciaio, sta assumendo sempre maggior importanza la saldatura del rame. La strategia di TRUMPF si concentra sull’utilizzo di laser nel verde basati su laser a disco della serie TruDisk con una potenza di uscita fino a 2 kW (@ 532 nm) e un’elevata qualità del fascio per essere utilizzato con ottiche di scansione per la saldatura remota del rame con profondità di saldatura stabili e ripetibili. I laser nel verde consentono anche applicazioni di saldatura in sovrapposizione, anche tra materiali dissimili come alluminio e rame, che necessitano di profondità di saldatura estremamente controllata.

Emerge inoltre la tendenza ad adottare soluzioni di saldatura laser multi-spot che TRUMPF promuove tramite la sua tecnologia brevettata denominata Bright Line Weld Technology, un sistema basato su 2 fibre in una sola che eroga fino a 16 kW di potenza di uscita a 1 µm (esempi di applicazione nella Figura 2). Questa speciale configurazione della guida d’onda permette di utilizzare due dimensioni di punti contemporaneamente, con una distribuzione di potenza completamente regolabile che fornisce la stabilizzazione e la riduzione degli spruzzi per il processo di saldatura su tutti i materiali. La saldatura dell’acciaio può essere realizzata ad alta velocità (oltre 20-30 m/min) ed efficienza. Particolari vantaggi per la saldatura del rame sono la possibilità di operazioni a bassa e alta velocità che assicurano saldature lisce. TRUMPF è in generale aperta a ogni collaborazione con la comunità fotonica innanzitutto con gli esperti in sistemi di monitoraggio, sensoristica, gestione dei dati, interpretazione e ottimizzazione dei processi, ma anche con produttori di ottiche in grado di gestire alta potenza, brillantezza e luminosità nell’infrarosso (superiore a 20 kW) per applicazioni di taglio e saldatura e alta potenza nel verde.

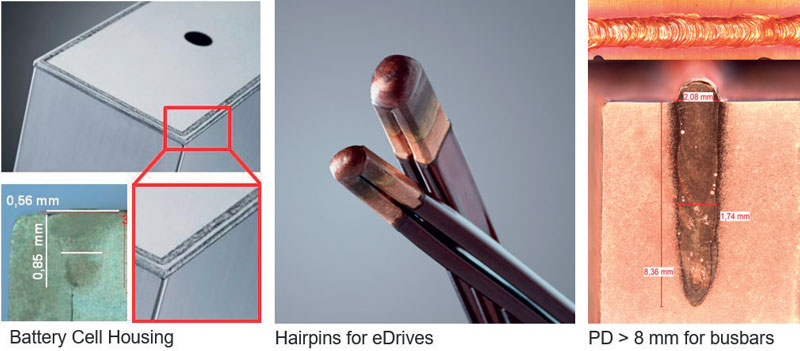

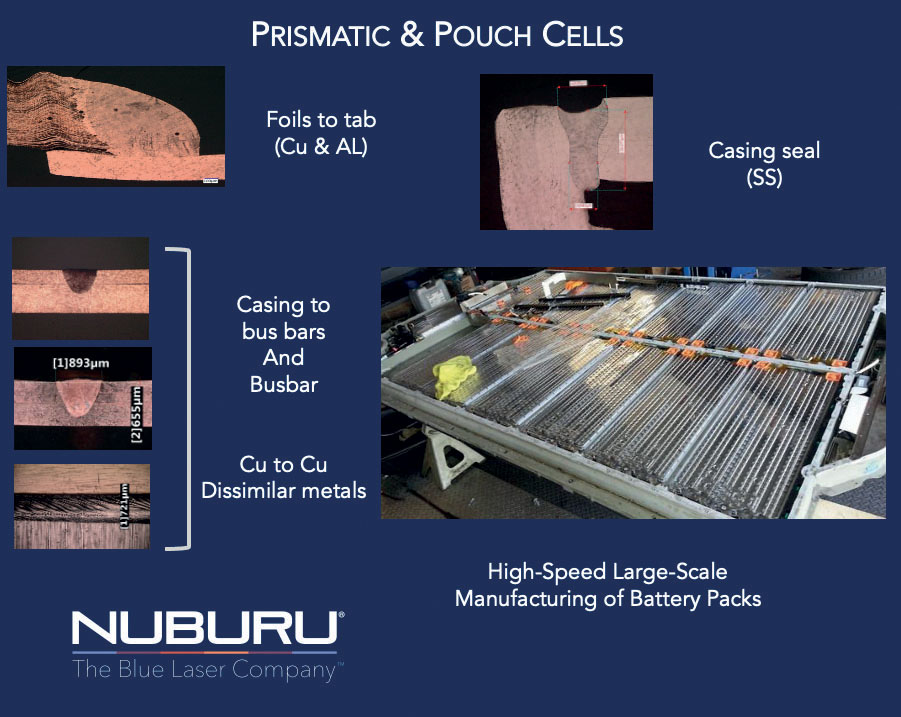

Nel campo della saldatura laser NUBURU svolge un ruolo particolare con i suoi laser blu, soprattutto nella saldatura di rame e alluminio per veicoli elettrici e batterie, ma con esperienza applicative anche nella brasatura e nel trattamento termico. Limitandosi alle applicazioni automobilistiche, l’idea di utilizzare una lunghezza d’onda così corta è motivata dall’elevata capacità di assorbimento, soprattutto del rame, che porta a una saldatura di alta qualità, senza spruzzi e senza pori, senza la necessità di applicare un fascio oscillante. Questo vale anche per la saldatura di materiali dissimili, come l’acciaio-rame nelle batterie, con una profondità di penetrazione costante e controllata, causando un basso carico termico a causa dell’applicazione di poche centinaia di watt di potenza laser blu. Per i pacchi batteria di grandi dimensioni, uno degli ultimi sviluppi ha portato all’integrazione di uno scanner con un laser blu da 1,5 kW (vedi esempi di saldatura e direttamente su un pacco batteria in Figura 3), mentre è prevista per il 2021 la commercializzazione di una versione laser blu monomodale.

L’esperienza degli integratori operanti nella mobilità elettrica

Comau, membro del gruppo FCA, è leader mondiale nella fornitura di prodotti e sistemi avanzati di automazione industriale. La sua gamma di prodotti comprende tecnologie e sistemi per la produzione di veicoli elettrici, ibridi e tradizionali, robot industriali, robotica collaborativa e indossabile, logistica autonoma, centri di lavoro dedicati e servizi e prodotti digitali interconnessi in grado di trasmettere, elaborare e analizzare i dati delle macchine e dei processi. Sono integratori di sistemi laser in dispositivi complessi come le teste di saldatura, l’applicazione di termografia ibrida per il monitoraggio della qualità in linea in tempo reale e la gestione dei Big Data. Hanno sviluppato un software che utilizza reti neurali artificiali su video registrati in grado di valutare la qualità del giunto senza la necessità di test di controllo distruttivi. Inoltre, sono dedicati a migliorare la stabilità del processo con un software di progettazione su misura. In Figura 4 è possibile vedere un’immagine del laboratorio laser di Comau dove viene effettuata la convalida del prodotto su misura per ogni cliente quando si tratta la saldatura di batterie. Attualmente, sono aperti alla collaborazione per affrontare la sfida di rilevare la quantità di potenza in un giunto in tempo reale, con l’obiettivo di descrivere come il giunto reagisca meccanicamente, elettricamente, e certificare le prestazioni in termini di invecchiamento del giunto.

Precitec, azienda specializzata nelle ottiche di lavorazione laser, offre soluzioni all’avanguardia che integrano sistemi sofisticati per il controllo di processo. I punti di forza unici sono le teste di lavorazione per il taglio e la saldatura con una tecnologia di sensori completamente integrata per il monitoraggio e il controllo dei processi laser nelle applicazioni industriali. Specialmente nel contesto dell’e-mobilità, dove il laser ricopre il duplice ruolo di strumento unico e abilitante per diversi processi, le apparecchiature Precitec trovano numerose applicazioni specifiche come, per esempio il controllo di processo in tempo reale della saldatura dei materiali dissimili (a esempio rame-alluminio) per i contatti delle batterie e barre collettrici, dove i sensori Precitec rilevano immediatamente problemi quali una spazio eccessivo tra gli elementi da giuntare oppure un calo di potenza del laser, defocalizzazione del fascio, disallineamenti del puntatore, sovratemperatura dell’ottica stessa per retro-riflessioni. La competenza innovativa di Precitec trova il suo apice nell’introduzione della tomografia ottica coerente (OCT) nelle lavorazioni laser. L’azienda è stata contemporaneamente pioniere e artefice del trasferimento della tecnologia OCT dal campo medico alla produzione industriale e i successi sul campo confermano che Precitec abbia avuto ragione nel perseguire questa strada: oggi l’uso di sensori OCT permette agli utilizzatori di misurare la profondità di penetrazione e/o la topografia in tempo reale con risoluzione di micron senza essere disturbati dalla saldatura stessa.

Oggi sistemi maturi e pronti all’uso, come KeyholeFinder o WeldMaster, sono strumenti ampiamente diffusi in ambiente industriale come nella saldatura dell’alluminio senza riporto di filo della serie 6xxx dell’Audi. Il cuore di questa applicazione è la misura continua della geometria del cordone e, su questa base, l’adattamento della frequenza e della larghezza di oscillazione trasversale e della potenza del laser. Un’altra applicazione è l’utilizzo del WeldMaster per sigillare il modulo delle celle di batteria montato sotto l’Audi E-tron, dove l’oscillazione del fascio e il controllo della potenza permettono di ottenere cordoni di saldatura privi di cricche e pori. È opportuno sottolineare che l’assenza di filo d’apporto provoca, oltre a una riduzione del 47% del calore apportato al pezzo, una significativa riduzione dei tempi di produzione con relativi costi e, grazie al controllo di processo in linea, un’ottimizzazione del controllo di qualità di produzione.

Nuove tecnologie emergenti e ruolo dell’Europa per il futuro della saldatura laser

Per ottenere una saldatura efficace e precisa sono numerosi i fattori che giocano un ruolo importante ma, tra i principali c’è il modo in cui il raggio laser raggiunge la zona da trattare. Una tecnologia innovativa per questo è stata portata recentemente sul mercato dalla società israeliana CIVAN.

Essi propongono sorgenti laser singolo modo sia a 1064 nm che a 532 nm, con potenze di uscita, rispettivamente, da 10 kW a 30 kW e fino a 500 W. L’elevata potenza viene ottenuta per entrambe le lunghezze d’onda attraverso la combinazione coerente di diverse sorgenti singolo modo in un unico fascio il cui fuoco è controllabile contemporaneamente nelle sue posizione assiale, dimensione e distribuzione spaziale.

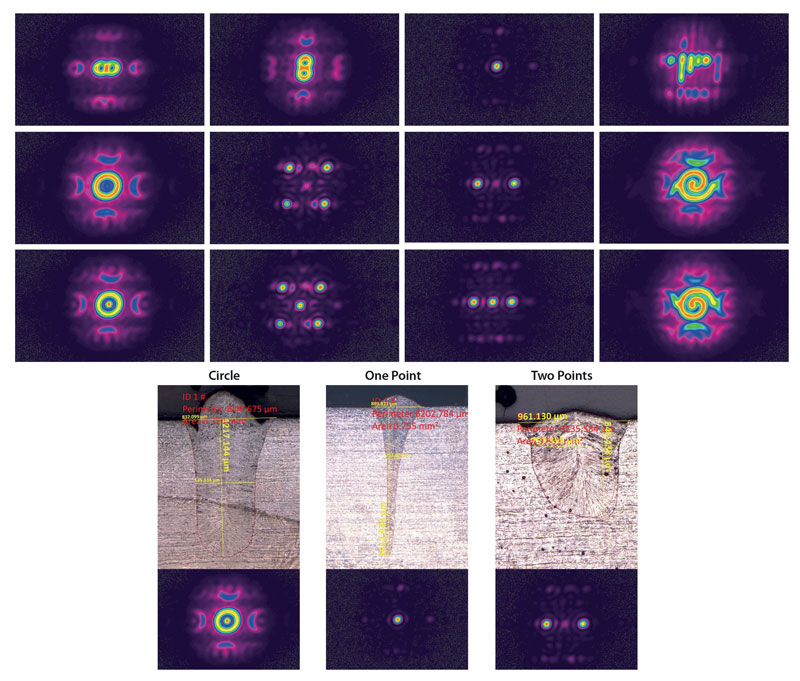

Alla base di tutto ciò c’è la tecnica chiamata optical phase array (analoga a quella ampiamente usata per le radiofrequenze) dove la combinazione in fase di diversi laser a elevata brillanza, controllati da opportuni modulatori presenti in ciascuna sorgente, generano, nel cosiddetto campo lontano, una specifica figura d’interferenza per la quale si può definire arbitrariamente forma e posizione dei massimi d’intensità. Il sistema è pilotato da un software specifico in grado di implementare dinamicamente frequenze di oscillazione tra i kHz e i MHz e di variare in tempo reale la forma del fascio, le distanze focali o la dinamica, adattando la sorgente allo specifico processo di foratura, saldatura e taglio su diversi materiali (esempi in Figura 5). CIVAN sta lavorando alla realizzazione, quanto prima, di un sistema di controllo in tempo reale che possa integrarsi con l’attuale per ottenere un controllo retroazionato in tempo reale.

Conclusione

Come già annunciato nell’introduzione, la saldatura laser è un chiaro precursore dell’Industria 4.0 e la Commissione Europea ha mostrato grande interesse nel sostenere tali sviluppi. Per questo motivo, molte iniziative collettive a livello europeo guidano tale tecnologia sotto l’ombrello della cosiddetta produzione avanzata. La più recente di queste si chiama PULSATE, un progetto europeo recentemente approvato con il GA 951998 nell’ambito di Horizon 2020, appena partito il 1 Settembre 2020. L’obiettivo del progetto è quello di collegare molti centri di innovazione digitale in Europa con competenze nelle tecnologie di produzione basate sul laser e di raggiungere e sostenere tutte le PMI che, vedendo il laser come una tecnologia abilitante chiave, vogliano inserirsi in un ambiente di digital-manufacturing e Industria 4.0 ma sono limitate nell’implementazione a causa di capacità di prova insufficienti. Già nel primo periodo del progetto verranno offerte, a carico della Comunità Europea, prove rapide e semplici di apparecchiature laser. Sono previsti due situazioni: Esperimenti di Trasferimento Tecnologico (TTE) e Casi Utente Adottatore (AUC). I primi sono finanziati con un importo forfettario fino a 150.000 € attraverso una procedura molto rapida, integrata dal supporto aggiuntivo dei principali centri di ricerca europei. I secondi sono veri e propri studi di fattibilità economica e tutoraggio, volti ad assicurare che l’implementazione sarà efficace nel suo specifico ambiente dell’utente. Il primo bando per i TTE verrà aperto nel periodo Febbraio-Aprile 2021, mentre il primo bando per gli AUC aprirà nel primo quadrimestre 2022. Il progetto fornirà in tutto 4 milioni di euro di sostegno finanziario diretto e 1 milione di euro di sostegno supplementare da parte delle strutture di ricerca e sperimentazione. Per ulteriori informazioni, visitate il sito www.pulsate.eu.

I progressi di questo progetto e, più in generale delle tecnologie di saldatura laser, saranno oggetto dell’annuale Executive Laser Meeting, organizzato da EPIC, il Consorzio Europeo dell’Industria Fotonica. I principali rappresentanti delle aziende del settore laser si incontreranno a Torino il 20-21 Maggio 2021, presso la Convergent Photonics, con gli utilizzatori di laser, gli integratori di sistema e in generale con tutte le aziende della filiera per discutere le sfide attuali, gli interessi comuni e le collaborazioni future.

Per maggiori informazioni seguite la pagina del sito EPIC https://www.epic-assoc.com/epic-executive-laser-meeting-at-convergent-photonics/

EPIC desidera ringraziare i suoi associati e collaboratori sempre desiderosi di condividere le loro ambizioni e visioni e in particolare Jarno Kangastupa di Coherent, Matthias Beranek di TRUMPF, Mark Zediker e Richard Gleeson di NUBURU, Eyal Shekel e Ami Spira di CIVAN, Pablo M. Romero e Andrés Vicente Álvarez di AIMEN, Giovanni di Stefano e Simona Tesio di Comau, Markus Kogel-Hollacher e Loredana Monaco di Precitec, Miguel A. Ferrandez del Olmo di Gestamp, Strategies Unlimited e tutti i partner di PULSATE.

PULSATE ha ricevuto finanziamenti dal programma di ricerca e innovazione Horizon 2020 dell’Unione Europea nell’ambito della convenzione di sovvenzione n. 951998.