Viba, un percorso paziente e misurato di trent’anni nell’estrusione

Per celebrare i trent’anni d’attività, Viba ha organizzato una grande festa invitando tutti i dipendenti e gli ex collaboratori dei due stabilimenti di San Zeno Naviglio e Brescia. Un’occasione per incontrare il giovane team dirigente di Viba e guardare ai futuri obiettivi dell’azienda

La storia di Viba Spa ha inizio nel 1993 quando la famiglia Boghi, ben nota nel mondo dell’industria metallurgica per la “Siderurgica Ferro Bulloni Spa”, prestigiosa storica realtà industriale bresciana del settore acciaio che risale ai primi del Novecento, rileva un impianto di estrusione di alluminio a San Zeno Naviglio, alle porte di Brescia, a cui aggiunge subito dopo un nuovo stabilimento produttivo nella zona industriale di Brescia. Viba fa così il suo ingresso nel consistente polo bresciano dell’estrusione alluminio e si conquista in tempi brevi il suo spazio nel mercato italiano ed oltre i confini nazionali, con un paziente e virtuoso percorso di crescita basato su solida esperienza industriale, spinta all’innovazione nonché una grande attenzione alle proprie risorse umane. Per brindare al trentesimo anniversario della nascita della società, la famiglia Boghi ha organizzato una grande festa alla quale ha partecipato non solo il personale attualmente impiegato tra Brescia e San Zeno Naviglio, oltre 130 persone tra dipendenti e collaboratori, ma anche un sostanzioso numero di storici dipendenti, oggi in pensione, che hanno accettato l’invito con entusiasmo ed un filo di nostalgia del proprio affiatato gruppo di lavoro. Incontriamo per questa occasione, presso la sede legale ed amministrativa di Brescia della società, il giovane team dirigente di Viba: Paola Boghi della Direzione Generale insieme ad Angela Boghi, responsabile acquisti, Carlo Boghi, referente commerciale estero ed Edoardo Romelli, direttore di stabilimento.

Chiediamo a Paola Boghi una descrizione di cosa sia l’azienda Viba.

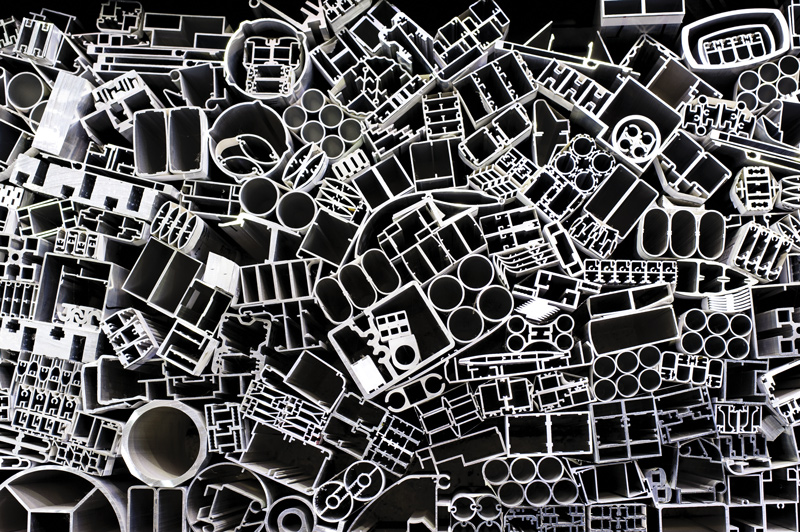

“Siamo ancora oggi quello che abbiamo deciso di essere trent’anni fa, ossia una media azienda che rimane fedele alla sua tradizionale impronta familiare che ci rende flessibili adattandoci di volta in volta alle diverse sfide di mercato. L’alluminio è un materiale estremamente versatile e la nostra mission è semplicemente quella di affiancare i nostri clienti producendo per loro profilati a disegno di qualsiasi forma e per gli impieghi più svariati. Siamo un piccolo tassello in un sistema, quello appunto dell’estrusione dell’alluminio e sue leghe, molto grande e diversificato in Italia, in Europa e nel mondo, solo nel nostro Paese si producono intorno a 700 mila tonnellate l’anno di profilati; noi ci siamo ricavati il nostro spazio nel mercato, operiamo con due presse di media potenza e lavoriamo con le leghe di alluminio da estrusione più classiche della serie 6060 e derivate, versatili, di ottima estrudibilità e capacità di forma, trattabili termicamente e con buona resistenza meccanica, fornendo anche lavorazioni superficiali e meccaniche qualora il cliente lo richieda. Con più di 15 mila matrici e oltre 15 mila tonnellate annue di capacità produttiva possiamo dire di essere partner affidabili per i nostri clienti che da anni ci rinnovano la loro fiducia certi della qualità del materiale fornito e del servizio offerto. Allo stesso tempo rimaniamo sempre pronti a nuove sfide ed aperti a diversi mercati o prodotti nella ricerca di nuovi clienti da acquisire”

Su quali mercati vi muovete preferenzialmente?

“In termini di destinazione finale dei nostri estrusi, tra il 60% ed il 70% segue la via genericamente compresa nel complesso delle applicazioni in edilizia, costruzioni, impieghi architettonici, dai serramenti, ai pannelli solari, alle tende, agli oscuranti, alle zanzariere. Possiamo includere in questo ampio segmento anche l’arredamento e l’illuminotecnica. Quanto alla distribuzione geografica, tra il 60 e il 70% dei nostri profilati va nel mercato italiano, con equa distribuzione nel territorio, il resto in prevalenza in centro Europa, Austria, Belgio, Francia, Germania e Svizzera. Come detto prima, impieghiamo leghe classiche della serie 6000 a media resistenza nelle diverse varianti richieste dal cliente, abbiamo la perfetta cognizione delle nostre caratteristiche, delle nostre potenzialità e dei nostri limiti, non dobbiamo confrontarci con nessuno, solo con i nostri clienti e con quello che ci richiedono, siamo rimasti uguali a noi stessi nella solidità di 30 anni di lavoro di cui siamo orgogliosi”.

Come vedete in prospettiva il futuro del vostro segmento di attività? In generale le previsioni per la domanda di metallo leggero a livello mondiale sono assolutamente positive, oggi tra metallo primario e secondario siamo intorno a 100 milioni di tonnellate, con un rapporto di circa 3 a 1 tra i due , entro il 2050 al ritmo attuale dovremo essere a circa 180 milioni di t, con un rapporto primario/secondario sostanzialmente di 1/1. E poco meno di un terzo di questo quantitativo sarà sotto forma di estrusi. Forte crescita quindi ed importante spinta verso il riciclo. Ma ci sono anche degli interrogativi, come la scarsità di produzione di metallo primario in UE, i problemi sull’energia, la decarbonizzazione, la forte competizione internazionale.

“Noi siamo per le scelte ragionate, cerchiamo di inquadrare bene il nostro contesto senza colpi di testa o voli pindarici, l’abbiamo fatto in largo anticipo sui tempi quando abbiamo completamente digitalizzato tutte le procedure aziendali, ponendoci come un vero e proprio modello di efficienza ed affidabilità, molto apprezzato dai nostri clienti che vedono in tutto questo un forte valore aggiunto del nostro lavoro. Ci siamo impegnati in vera innovazione quando erano in pochi a parlarne, cercheremo di seguire questa strada che è la giusta carta da giocare. Non vediamo al nostro orizzonte forti cambiamenti strutturali aziendali, come acquisizioni, operazioni congiunte, delocalizzazioni, nuove capacità produttive, nuovi impianti a monte o a valle delle presse, puntiamo piuttosto al continuo miglioramento del servizio ai nostri clienti. Abbiamo preso molto sul serio la questione del riciclo del metallo leggero e della relativa ecosostenibilità, rapportandolo naturalmente alle nostre caratteristiche ed esigenze. Abbiamo una piccola fonderia interna dove recuperiamo e ricicliamo tutti i nostri sfidi e scarti di produzione, alcune migliaia di t all’anno, ma dal nostro punto di vista abbiamo la soddisfazione di fare vera economia circolare integrale. Riguardo al grande tema delle prospettive in UE per la materia prima alluminio primario, ci rendiamo conto che è un mega problema che riguarda non solo il nostro metallo; le piccole e medie aziende di trasformazioni e lavorazioni a valle come noi rischiano la vulnerabilità nella catena di approvvigionamento delle materie prime, e l’alluminio grezzo ne è un caso tipico, è molto preoccupante, ma non abbiamo purtroppo al riguardo una grossa voce in capitolo; speriamo che chi deve decidere in merito, a Bruxelles e negli stati membri dell’UE, difenda l’enorme bagaglio di conoscenze del nostro comparto manufatturiero in Europa e veda l’importanza del pari accesso alla materia prima alluminio su cui ci sono oggi molti interrogativi.”