RFK raccoglie e rilancia la forza del marchio Turla

Rafforzamento dell’organizzazione interna, investimenti tecnologici e avvio dell’espansione internazionale con partnership industriali nei mercati di riferimento, per portare servizio tecnico, assistenza e forniture sempre più vicine ai clienti. Luca Lorini, COO & Head of Sales Offices, spiega la strategia a lungo termine del nuovo management che da maggio 2021 controlla la storica azienda bresciana.

Nel maggio 2021, quando l’uscita dall’emergenza sanitaria per il Covid-19 sembrava avvicinarsi, nasce TURLA EXTRUSION PLANTS RFK Srl (TURLA RFK), nuovo assetto dell’azienda TURLA, storico produttore bresciano d’impianti per l’estrusione dell’alluminio. La nuova società, controllata al 100% dal fondo italiano Red Fish Kapital SpA, ha il controllo sull’attività industriale con l’intenzione dichiarata di investire per dare all’azienda la possibilità di competere maggiormente nel mercato globale.

Lo scorso anno, nel numero 5 di Alluminio & Leghe, avevamo approfondito questo importante cambiamento nello scenario italiano dell’estrusione intervistando Luca Lorini, COO & Head of Sales Offices e membro del management board di TURLA RFK. A un anno di distanza, riprendiamo le fila di quel colloquio per conoscere come si stia realizzando il passaggio da una media azienda a controllo familiare a una realtà organizzata in modo manageriale e come TURLA RFK, con questo nuovo assetto, stia operando nei suoi mercati di riferimento, tenendo conto del difficile scenario internazionale. “In effetti, la riorganizzazione interna è iniziata subito dopo l’acquisizione”, spiega Luca Lorini, “ed è stata condotta nel rispetto delle sensibilità personali, applicando criteri manageriali ben collaudati. L’esperienza e le expertise portate dal team RFK sono state utilissime per valutare sia le aree di forza dell’azienda, sia le criticità, attivando subito nuovi investimenti, dove necessario, per rafforzarla. Ciò ha dissipato l’incertezza e i timori iniziali che si percepivano in azienda. Nell’ultimo anno sono stati investiti più di 250.000 euro nell’organizzazione interna. Da gennaio 2022 abbiamo inserito otto giovani ingegneri di varie tipologie e negli ultimi 12 mesi abbiamo assunto complessivamente 15 persone, per un totale di circa 50 dipendenti e altrettanti collaboratori esterni. Il clima interno è sereno, le persone sono motivate e partecipano con impegno a questo salto di qualità della ‘loro’ azienda. Tutti sono consapevoli che la modernizzazione dell’organizzazione interna ha creato un organigramma più razionale, con ruoli e responsabilità ben definite, dagli acquisti alla produzione e pianificazione, al controllo qualità e servizio clienti. Queste responsabilità da un lato danno autonomia decisionale alle persone, dall’altro aiutano a mantenere un flusso informativo interno molto efficiente”.

Com’è organizzata oggi TURLA RFK?

“TURLA RFK fa parte di Red Fish Longterm Capital, il ramo di RFK dedicato agli investimenti industriali a lungo termine, con un turn over di 310 milioni di euro, quasi 800 posti di lavoro in Italia nelle aziende controllate e un EBITDA di oltre 27 milioni di euro. RFK ha dato prova di essere un investitore che segue una strategia a lungo termine per rilanciare aziende d’eccellenza di medie dimensioni. Turla, con il suo know-how e la sua storia di continue innovazioni in un settore, quello dell’alluminio, in crescita costante, era un target ideale. Ciò che caratterizza quest’azienda, fin dalla sua fondazione nel 1967, è un patrimonio che vogliamo proteggere e valorizzare, insieme all’approccio proattivo: cerchiamo il modo per superare i momenti difficili, dove non lo troviamo, cerchiamo di crearlo in sinergia con i clienti”.

Ha accennato all’investimento per potenziare l’organizzazione interna. Con quali obiettivi?

“Ci siamo concentrati sul Customer Care. In un passaggio così delicato era importante mantenere il contatto e la presenza sui clienti storici e su tutti quelli che negli ultimi anni hanno affidato a noi la loro capacità produttiva. Abbiamo iniziato fin da subito avviando una nuova Business Unit (BU) interna dedicata all’assistenza tecnica post-vendita, con particolare attenzione alle sempre più frequenti richieste da parte dei clienti di revamping, sostituzioni di macchinari specifici e manutenzioni programmate. Alcuni dei nuovi assunti sono stati inseriti nella nuova BU Service proprio per rafforzarne le capacità e i servizi così come vari investimenti hanno permesso di migliorarne la gestione. Ad esempio, la BU ora può operare con un nuovo ticketing software per una gestione più efficace delle richieste d’assistenza e il monitoraggio degli interventi in corso. Il customer service sta anche applicando soluzioni informatiche innovative. In particolare, Headapp, l’applicazione di service remoto che usa occhiali e visori a realtà aumentata, resi disponibili al tecnico del cliente per intervenire sull’impianto in collegamento con il nostro reparto assistenza. E’ stata inserita anche una figura tecnico-commerciale con il compito di avviare programmi di assistenza tecnica con un approccio pro attivo, per ideare e proporre ai clienti pacchetti e soluzioni personalizzate di manutenzione preventiva”.

La congiuntura mondiale, dopo l’ottimismo dello scorso anno trainato dall’uscita dalla pandemia, è oggi molto incerta, nessuno avrebbe immaginato il ritorno di una guerra in Europa. Come sta reagendo il vostro mercato?

“Come in tutti i settori, c’è preoccupazione, ma finora non abbiamo affrontato problemi imprevisti. Oggi abbiamo progetti in corso con consegne 2022-2023 destinati a clienti in Europa e USA. A fine 2021 gli ordini in portafoglio sono stati tutti portati a termine e siamo molto soddisfatti di essere riusciti a rispondere in modo così efficace alle richieste del mercato nonostante le difficoltà dell’emergenza sanitaria. Tra i progetti in corso, alcuni sono destinati a clienti nell’Est Europa e, nonostante il conflitto in atto, stanno procedendo secondo i programmi. Lo scorso marzo abbiamo consegnato un impianto che, per la prima volta nella nostra storia, è stato avviato senza la presenza del nostro personale tecnico sull’impianto: abbiamo dato assistenza continua da remoto ai tecnici locali, seguendoli passo-passo, utilizzando collegamenti video e speciali apparecchiature, per simulare cicli di lavoro e produzioni. Il risultato è andato ben oltre le aspettative: la programmazione del software di controllo è stata completata senza richiedere l’intervento in loco. Un’esperienza della quale fare tesoro, molto utile per il futuro e per organizzare in modo più flessibile il montaggio e l’avviamento degli impianti presso i nostri clienti. Abbiamo in lavorazione nuove linee d’estrusione destinate a un importante cliente nell’Est Europa – grande produttore di serramenti in PVC, che ha deciso di iniziare a produrre anche profili in alluminio per soddisfare le esigenze dei suoi mercati, e si è affidato alla nostra azienda per un complesso progetto di sviluppo.”

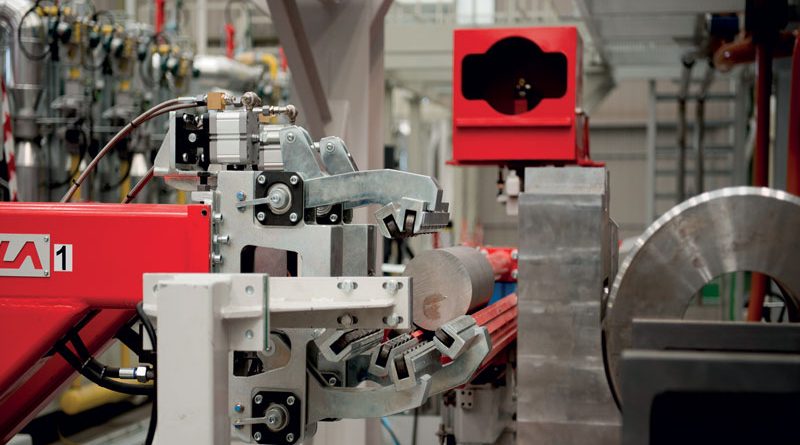

L’innovazione tecnologica è un tratto d’eccellenza del marchio Turla, soprattutto per gli impianti a valle della pressa; quali sono le principali novità in arrivo?

“Continuiamo lo sviluppo del sistema ECO+LOGIC 2.0 per la gestione dei sistemi idraulici, non solo della pressa, ma anche di tutti i componenti accessori, come le stiratrici. È un sistema nato e sviluppato all’interno della nostra azienda, che offre vantaggi tangibili in termini di efficienza e risparmio energetico, tanto che molti clienti, dopo averne verificato l’efficacia su un nuovo impianto, lo scelgono per aggiornare le presse e le linee d’estrusione già in loro possesso. Il sistema ECO+LOGIC 2.0 garantisce un consumo di energia elettrica inferiore a 110 kWh per tonnellata di estrusi prodotta, riduce l’usura dei componenti idraulici e in generale semplifica la gestione dell’impianto idraulico agevolandone la manutenzione. Del resto, l’attenzione all’efficienza energetica è tradizionalmente uno dei principali driver della nostra R&D, che ci ha permesso di applicare con successo concetti di risparmio energetico e riduzione dell’impatto ambientale su tutte le macchine che compongono la linea d’estrusione, dalla pressa alle stiratrici, ai forni di riscaldo e di trattamento. Recentemente, abbiamo realizzato un impianto per un progetto sperimentale, dove i macchinari sono alimentati con energia fotovoltaica autoprodotta dal cliente. Quest’ultimo, infatti, ha installato una grande centrale fotovoltaica sul tetto dello stabilimento e attraverso la quale distribuisce l’energia necessaria per il funzionamento della linea d’estrusione. Ciò ha implicato uno studio molto approfondito del fabbisogno elettrico della linea d’estrusione in tutte le condizioni di lavoro, per non creare picchi d’assorbimento imprevisti. Un’altra nuova esperienza che intendiamo perfezionare e offrire in futuro come opzione aggiuntiva atta ad abbattere il costo energetico operativo della linea d’estrusione”.

Per quanto riguarda la tecnologia, quali sono le innovazioni che intendete sviluppare per differenziarvi dai vostri competitor, che a livello internazionale sono agguerriti e di grande tradizione?

“Applicheremo presto nuove tecnologie, ancora in sviluppo, per migliorare ulteriormente il risparmio energetico degli impianti. Ma la novità più importante in arrivo per differenziarci dai competitor non riguarda la tecnologia, bensì la nostra strategia produttiva e commerciale. Stiamo infatti attivando partnership locali, con accordi in via di definizione, che ci permetteranno di essere direttamente e produttivamente presenti sul territorio, in paesi come la Turchia e gli Stati Uniti che, oltre ad avere un importantissimo mercato interno, sono anche importanti punti di riferimento e apertura verso altri mercati. La progettazione e lo sviluppo degli impianti restano in Italia, ma poter contare su unità produttive aggiuntive localizzate nei mercati finali, ci darà più forza commerciale e maggior competitività rispetto all’offerta standard dei competitor di paesi low cost. La trattativa per la partnership in USA sta procedendo velocemente, speriamo di poter concludere nei prossimi mesi”.

Come mai puntate anche sulla Turchia?

“I nostri impianti sono presenti in Turchia da molti anni e abbiamo continue e numerose nuove richieste, ma solo una minima parte di queste si traducono in nuovi progetti attivi. Da una prima analisi, l’ostacolo ci conduce al prezzo di vendita elevato dell’impianto. Produrre localmente è un modo per ridurre questo gap mantenendo, però, lo stesso valore tecnologico dei nostri impianti. Abbiamo referenze importanti in Turchia, ma vogliamo fare di più e, come anticipato, questo paese è anche un’importante porta d’accesso ai mercati del Medio Oriente e dell’Asia Centrale, dove paesi come l’Uzbekistan, il Pakistan e il Kazakistan stanno vivendo un rapido e vivace sviluppo industriale, anche nel settore dell’alluminio”.

Dal vostro punto di vista, come si stanno muovendo i vostri competitor?

Per quel che riguarda lo sviluppo tecnologico e l’innovazione, non ci sentiamo penalizzati; ciascuno fa la sua corsa e noi siamo molto apprezzati nella fascia alta del mercato con le nostre soluzioni sempre più personalizzate alle esigenze dei clienti. La nostra capacità produttiva non è inferiore a nessuno, la possibilità di costruire impianti con presse fino a 80MN è un dato di fatto e, aggiungerei, una specializzazione su impianti di grosse dimensioni, che ci ha reso famosi nel mondo. L’esempio è la Stiratrice da 390 ton che stiamo producendo per un cliente in USA, che lavorerà con profili fino a 110 kg/m. Dal punto di vista commerciale, in Europa siamo posizionati molto bene, mentre in USA vogliamo recuperare posizioni: qui stiamo ‘rincorrendo’ e abbiamo deciso di investire in modo significativo, poiché certamente abbiamo le carte in regola per ottenere buoni risultati. Non dimentichiamo poi che TURLA-RFK ha l’opportunità di valorizzare un rapporto consolidato da decenni con gruppi globali molto importanti: per esempio, negli stabilimenti Hydro, in tutto il mondo, sono in funzione più di 40 nostri impianti. Ma la strategia è di allargare la presenza internazionale, ora con un occhio di riguardo anche verso l’India dove possiamo avere le stesse buone opportunità dei nostri competitor più blasonati. Abbiamo partecipato all’ultimo evento on-line organizzato da Al Circle rivolto soprattutto al mercato Indiano e del Far East, che è un mercato in grande trasformazione e in forte crescita, raccogliendo molti contatti interessanti”.

Qual è la vostra visione sul futuro dell’alluminio, anche considerando la situazione attuale dove a un problema di approvvigionamento di metallo si è aggiunta la sciagura della guerra in Ucraina?

“La fragilità delle supply chain globali è uno dei motivi che ci ha spinto a guardare all’estero. Anche noi stiamo accusando il rallentamento nell’approvvigionamento dei materiali e componenti commerciali, soprattutto per i componenti elettrici ed elettronici. I tempi di consegna delle parti elettroniche e di automazione, presenti in tutti i nostri impianti, hanno superato i 250 giorni, una situazione insostenibile. Le centrali idrauliche hanno consegne a sei mesi, tutto questo a causa delle difficoltà di reperimento delle materie prime. Alcuni nostri clienti in Europa sono costretti a fermi imprevisti della produzione per mancanza di materia prima o per la chiusura di alcuni loro grossi clienti con produzioni in suolo Ucraino. Nel mercato si avverte la difficoltà nel reperire l’acciaio C40-C45 con determinati spessori, fondamentale per la costruzione dei nostri macchinari. Queste difficoltà si ripercuotono sull’intera catena di fornitura. Detto questo, abbiamo analizzato altre aree del mondo, dove la situazione è migliore, e rafforzato la nostra idea di espansione produttiva in tali aree. In un mercato come quello attuale, globalizzato e sempre più digitalizzato, gli ostacoli all’accesso ai mercati esteri sono molto meno insormontabili che in passato. E’ per questo che la strada del nostro futuro passa obbligatoriamente per l’espansione sempre più internazionale dei nostri prodotti e delle nostre attività”.