L’importanza dell’allungamento percentuale dei getti strutturali

L’allungamento percentuale esprime la duttilità di un materiale e di conseguenza la capacità di deformarsi senza rompersi in caso di urto. Un parametro chiave nella progettazione di componenti strutturali d’alluminio per applicazioni automotive

di Annalisa Pola, University of Brescia (DIMI – Metal L@bs)*

L’allungamento percentualeè una caratteristica del materiale che fornisce un valore della sua duttilità, vale a dire della sua capacità di deformarsi plasticamente sotto carico prima di giungere a rottura.

Un materiale è tanto più duttile quanto maggiore è la deformazione raggiunta prima della rottura. Questo comportaun elevato valore del lavoro di frattura, cioè la presenza di deformazioni evidenti che preavvisano il cedimento. Viceversa, un materiale ha comportamento fragilequanto meno si deforma prima di giungere a rottura. Diversamente da quelle duttili, le rotture fragilisono caratterizzate da modesti valori del lavoro di frattura e sono improvvise. Pertanto, più elevata è la duttilità, maggiore è l’allungamento percentuale (A%) del materiale.

Perché l’allungamento percentuale è importante?

L’allungamento percentuale è ormai un parametro fondamentale nella progettazione di componenti strutturali per il settore automotive poiché è un indice della resistenza all’impatto (crash). Infatti, se il materiale è duttile, quindi ha un alto A%, a seguito di un impatto si deforma plasticamente. La deformazione plastica è il meccanismo utilizzato per dissipare l’energia cinetica del veicolo in caso di incidente, quindi, assorbendo l’urto prima di rompersi, aumenta la sicurezza dei passeggeri.

Chiaramente, nell’ottica di un miglioramento della resistenza agli urti, quando si progetta un componente automotive è necessario scegliere adeguatamente forma e dimensioni del pezzo. Tuttavia, il comportamento a rottura è una proprietà del materiale, pertanto la scelta della lega ed il controllo della sua microstruttura/qualità in fase di produzione, giocano un ruolo altrettanto fondamentale per raggiungere le prestazioni desiderate.

Come si misura?

Come noto, l’A% si misura attraverso la prova di trazione.

La prova di trazione è una prova distruttiva di tipo statico. Consiste nel sottoporre una provetta normata (ovvero di dimensioni specifiche) a un carico di trazione monoassiale e gradualmente crescente fino a provocarne la rottura. La macchina utilizzata deve essere regolarmente calibrata.

Le provette possono essere a sezione circolare o rettangolare (Figura1) e in esse si distinguono:

• la lunghezza della cosiddetta “parte centrale calibrata” LC,

• la lunghezza iniziale L0 tra i riferimenti ( I ), più breve della precedente e detta anche “tratto utile”;

• il diametro/larghezza della parte calibrata a cui corrisponde una sezione S0;

• le teste di serraggio, che hanno forma e dimensioni tali da essere afferrate tra le ganasce della macchina;

• i raccordi fra la parte calibrata e le teste;

• la lunghezza totale.

Generalmente si assume una lunghezza totale maggiore del tratto calibrato, in particolare LC + 2d0.

Esistono diverse normative, solitamente prescrivono l’uso di provini cosiddetti proporzionali, ovvero che soddisfano un rapporto costante fra l’area della sezione iniziale S0 e la lunghezza fra i riferimenti L0[1]:

Quando si parla di pezzi ottenuti mediante tecniche di fonderia non è sempre consigliabile verificarne la resistenza e la duttilità basandosi su provini colati a parte; questo poiché i getti, avendo spessori diversi, sono caratterizzati nei diversi punti da diverse velocità di raffreddamento, e quindi diverse microstrutture. A questo va aggiunto che, in funzione delle modalità di riempimento e solidificazione, ci possono essere porosità da gas o da ritiro ed altri difetti localizzati in vari punti che, ovviamente, influenzano le performance del prodotto.

Nel caso delle leghe da fonderia colate in sabbia o in conchiglia, caratterizzate generalmente da raffreddamenti non molto rapidi, le normative consentono comunque l’uso di provini colati a parte, purché siano stati fatti solidificare in condizioni confrontabili a quelle del pezzo reale e sia stata usata la stessa lega (intesa come stessa carica di metallo). Per i pressocolati, invece, questa scelta è sconsigliata (UNI EN 1706) e per di più le normative internazionali non forniscono indicazioni dettagliate (UNI EN 1706, ASTM B 557M). Tipicamente, quindi, i saggi vengono prelevati dal getto stesso, in posizioni definite. Il prelievo e la successiva lavorazione del campione devono essere effettuate con estrema cura, in modo da nonalterarne la geometria né le caratteristiche del materiale, ovvero il provino non deve essere riscaldato o incrudito, né ci devono esser tracce di utensile e rigature che possono modificare i risultati della prova.

La lavorazione degli afferraggi deve essere eseguita in modo adeguato, così da evitare un errato posizionamento del provino nella macchina, garantendonel’assoluto centraggio e assialità (Figura 2, [2]).

Anche la velocità di applicazione del carico/deformazione deve essere adeguatamente definita; infatti, se troppo alta, può portare alla determinazione di un A% basso e un carico di rottura alto, ovvero a un comportamento fragile. Le norme stabiliscono:

– velocità di applicazione del carico diverse in funzione del modulo elastico del materiale da testare;

– velocità di deformazione diverse a seconda della parte della curva che si sta realizzando.

Durante la prova la macchina registra l’andamento del carico in funzione dell’allungamento, dando quindi come output una curva F-∆L. Tale curva è convertita in un grafico sforzo-deformazione(Figura 3, [3]), dal quale è possibile ricavare il modulo elastico, il carico di snervamento edil carico di rottura del materiale, note le dimensioni del provino.

Se la lega in esame ha comportamento duttile, una volta rotto il campione, si ricava l’allungamento percentuale come:

dove Lf è la lunghezza del tratto utile al termine della prova.

Bisogna però sottolineare che l’allungamento percentuale dipende dalla lunghezza del tratto utile L0.

Infatti, la deformazione si distribuisce uniformemente nel provino solo fino al raggiungimento del carico massimo (σR in Figura 3), in corrispondenza del quale si ha il fenomeno della strizione, che comporta la localizzazione della deformazione in una zona ristretta. Come mostrato in Figura 4, l’allungamento totale a rottura può quindi essere visto come la somma di due contributi: uno uniforme (εU) e uno localizzato (εL). Il primo contributo è dato dal rapporto ∆LUniforme su L0 e, poiché ∆LUniforme è proporzionale allo stesso L0, quindi, la deformazione uniforme non dipende dalla lunghezza iniziale L0. Al contrario, il contributo localizzato è circa costante, indipendentemente da L0; pertanto, il rapporto ∆LLocalizzato/L0 è tanto maggiore quanto minore è la lunghezza del tratto utile L0. Ne consegue che l’allungamento percentuale è maggiore per provini con L0 più corto.

Appare ora chiaro come sia necessario specificare la lunghezza del tratto utile; per esempio: A5% indica l’allungamento percentuale per provini proporzionali con lunghezza L0 pari a 5 volte il diametro.

Non meno importante per la valutazione della duttilità del materiale è il coefficiente di strizione percentuale (Z%), definito come:

dove S0 è la sezione iniziale del provino e Sf quella finale.

Tanto più piccolo è il valore di Sf, tanto più elevato è Z% e quindi tanto più il materiale è duttile.

Tipicamente, il coefficiente di strizione si misura solo su campioni a sezione circolare poiché la sezione ridotta dalla strizione resta essenzialmente tonda. Con i campioni rettangolari, invece, gli spigoli impediscono una deformazione uniforme, la sezione finale non è più rettangolare e, di conseguenza, diventa più difficile la misurazione. Per tale ragione, si preferisce misurare l’A%.

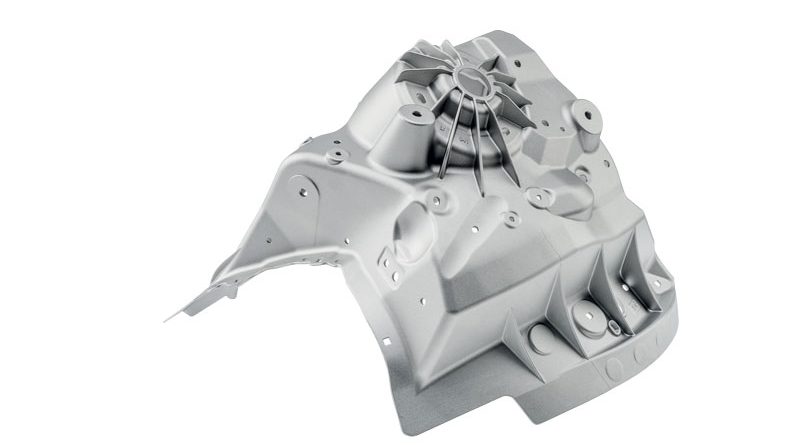

Getti pressocolati con alto allungamento percentuale

I getti strutturali devono garantire performance elevate (UTS fino a 350-380MPa) ma anche A% elevato (ben superiore ai valori che si riscontrano nella pressocolata convenzionale).

Per raggiungere tali prestazione è necessario operare in modo tale che:

1. il pezzo sia pressoché esente da porosità da gas/difetti,

2. si scelgano gli opportuni parametri di trattamento termico,

3. si utilizzino le leghe appropriate.

1) Eliminare/ridurre le porosità ed i difetti in generale

Porosità, da gas o da ritiro, così come altri difetti nel getto, risultano particolarmente pericolosi poiché, quando è applicato un carico, in corrispondenza di tali discontinuità della matrice si ha concentrazione delle sollecitazioni con conseguente deformazione plastica localizzata e sviluppo di microcricche, che possono portare a rottura. Come risultato si ha la riduzione del carico di rottura e dell’A% (come mostrato in Figura 5 nel caso di una lega AlSi9Cu3) oltre alla impossibilità di eseguire trattamenti termici.

Al fine di evitare o almeno contenere il più possibile le porosità e altri difetti da riempimento (così come da solidificazione) è necessario utilizzare il vuoto, progettare in modo adeguato canali e attacchi di colata e termoregolare opportunamente lo stampo. In quest’ottica, l’uso della simulazione di processo risulta fondamentale.

2) Definire il corretto trattamento termico

La corretta combinazione temperatura/tempo di trattamento determinano il raggiungimento di prestazioni maggiori e tali parametri vanno definiti appositamente per le leghe da pressocolata per getti strutturali (come mostrato dall’intervento del prof. A. Morri nell’ambito della stessa Giornata di studio).

3) Scegliere la lega adeguata

Leleghe da pressocolata appartengono principalmente alla famiglia Al-Si + Cu e/o Mg (Tabella 1).

Per alcune applicazioni specifiche si utilizzano anche leghe Al-Mg o Al-Cu, ma è abbastanza raro. La ragione per cui si prediligono tali composizioni è dettata dalla necessità di garantire ottima fluidità/colabilità per il riempimento di spessori sottili.

Dall’analisi della composizione delle leghe più usate (Tabella 1) è possibile constatare la presenza di una percentuale di Ferro decisamente elevata, necessaria per ridurre il rischio di metallizzazioni getto-stampo (noto problema della pressocolata). Questo rappresenta da un lato un vantaggio, poiché permette l’utilizzo di leghe secondarie (ovvero da riciclo) ma, al contempo, offre lo svantaggio della presenza di un elevato numero di intermetallici che riducono le prestazioni del getto, come dimostrato da diversi studi [5-6](Figura 6).

Il Fe, infatti, genera intermetallici (es. Al5FeSi o Al15(Mn,Fe)3Si2) che infragiliscono la lega e, sotto carico, si fratturano più facilmente della matrice di Al oltre a rappresentare un percorso preferenziale per le cricche. Generalmente si aggiunge Mn (o Cr) per modificarne la morfologia (Figura 7), rendendoli meno pericolosi ma aumentandone la numerosità, oltre ad aumentare il rischio di formazione di “fanghi” nei forni (Sludge factor).

Alcuni studi mostrano anche l’esistenza di un valore critico di Fe, funzione della percentuale di Si%, oltre il quale si formano più facilmente gli intermetallici. Inoltre, questi hanno anche un effetto negativo sulle porosità da gas e, soprattutto, sulle microporosità da ritiro poiché impediscono alla lega di fluire negli spazi interdendritici[8].

Risulta quindi evidente che, per aumentare le prestazioni dei pressocolati per applicazioni strutturali, è necessario utilizzare una lega caratterizzata da maggiore purezza, ed in particolare da minor tenore di Fe.

Ma allora, come prevenire le metallizzazioni se il Fe è basso? Recenti studi mostrano l’uso dello Sr come anti metallizzante, oltre al fatto che sembra modificare la morfologia degli intermetallici di Fe, e non solo del Si eutettico, riducendo il rischio di formazione di microporosità da ritiro (Tabella2).

Ma non è solo il ferro ad essere responsabile della riduzione delle caratteristiche dei getti; anche il Silicio eutettico influisce sulle prestazioni, rappresentando un percorso preferenziale per la propagazione delle cricche: la frattura, infatti, propaga attraverso la fase eutettica, all’interfaccia a-Al/Si-eutettico o lungo le particelle stesse di Si. In questi punti la frattura non è duttile ma per clivaggio.

Lamelle più piccole garantiscono prestazioni migliori, ma non risolvono il problema. Come intervenire? Recenti studi stanno mostrando interessanti risultati con il trattamento di modifica delle leghe da pressocolata.

Conclusioni

L’allungamento percentuale è un parametro fondamentale per la progettazione di getti strutturali. La sua misura deve essere fatta con cura (prelievo provino, lavorazione, modalità di prova). La qualità del getto è ovviamente fondamentale per avere alti A%.

La microstruttura, vale a dire la modalità di solidificazione del getto, influisce sulle performance; pertanto, la scelta delle leghe adeguata (composizione chimica e trattamento del metallo liquido) nonché dei parametri di trattamento termico rappresentano aspetti fondamentali per il raggiungimento delle caratteristiche richieste a dei getti strutturali.