Estral, innovazione continua

Fonderia, cinque linee d’estrusione, lavorazioni meccaniche e finiture sui semilavorati, automazione. Estral ha un’integrazione completa sulla filiera produttiva ed è radicata nel mercato dei profili per le applicazioni più qualificate. Il prossimo traguardo si chiama Estral 5.0 e punta alla digitalizzazione per migliorare ulteriormente la progettazione e la qualità delle produzioni. Lo spiega il presidente Michele Cibaldi

di Mario Conserva

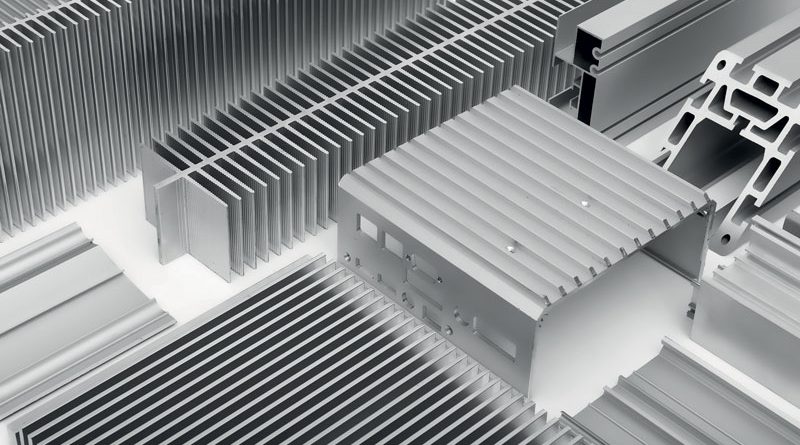

Estral SpA è da oltre 45 anni protagonista nel mercato degli estrusi in alluminio per l’industria. Partita nel 1974, con una piccola pressa da 600 t per profili leggerissimi e alta precisione dimensionale, con capacità di 2000 t/anno, Estral è oggi uno tra i maggiori estrusori italiani, con cinque linee produttive ed una potenzialità annua stimata tra 35 e 40 mila t di estrusi. La sede produttiva di Manerbio, vicino a Brescia, è diventata un grande polo industriale della filiera dell’estrusione, con strutture ed impianti all’avanguardia, e dove si produce ogni tipo di profilato, da quelli a bassi spessori fino a 0.8 mm con strettissime tolleranze dimensionali, agli estrusi di grandi dimensioni impiegati nelle costruzioni e nei trasporti. L’estrusione è completata da importanti integrazioni a monte ed a valle, strategico il ruolo di Deral, nata nel 1985 e leader nella produzione di billette per estrusione, con impianti di rifusione innovativi brevettati, in grado di produrre formati di qualità competitiva.

Incontriamo nella sede di Manerbio il Presidente di Estral, il dott. Michele Cibaldi, 46 anni e seconda generazione della famiglia, oggi al timone della società, figlio di Enzo che fu tra i co-fondatori dell’azienda 45 anni fa, indiscusso personaggio di primo piano nella storia dell’industria dell’alluminio in Italia degli scorsi decenni, e tuttora attento consigliere, os-

servatore e analista. Michele Cibaldi ci accoglie nella sala riunioni che testimonia la lunga storia dell’azienda attraverso decine di sagome di estrusi tra i più interessanti usciti nel corso degli anni dalle presse di Manerbio e ci mostra la nuova brochure dell’azienda, titolo secco e forte: ESTRAL 5.0.

Molto ambizioso come biglietto di presentazione…

Ambizioso, ma lungimirante e pieno di prospettive; 4.0 è un concetto valido e pieno di significati, ma non esprime la voglia che abbiamo di andare oltre. L’Industria 4.0 significa la tendenza all’automazione industriale che integra alcune nuove tecnologie produttive per migliorare le condizioni di lavoro, creare nuovi modelli di business e aumentare la produttività e la qualità. E’ un fatto acquisito per noi come per molte altre imprese; 5.0 è un passo avanti, dove i protagonisti dell’Industria 5.0 saranno i cobot e le applicazioni Software Intelligenti (bot). I cobot, a differenza dei robot attualmente utilizzati nei cicli di produzione, sono robot collaborativi in grado d’interagire con gli esseri umani in spazi di lavoro condivisi. La differenziazione e la personalizzazione del prodotto, infatti, non possono fare a meno della guida della mente umana. Lo scopo dell’Industria 5.0 è proprio quello di sfruttare le capacità delle macchine (chiaramente superiori alle nostre) per mantenere volumi di produzione molto elevati e, grazie alla collaborazione con gli umani, rendere la produzione qualitativamente migliore.

Aggiungo che il numero 5 ha per noi un altro significato e testimonia un fatto di grande rilievo. La nuova pressa recentemente installata è infatti la quinta. Il parco macchine attuale quindi comprende: pressa 1.350 t; pressa 1.950 t; pressa 2.500 t; pressa 2.800 t; pressa 4.400 t. Nel tempo abbiamo realizzato un’impresa allineata ai tempi per fornire ogni tipo di profilo estruso, in un’ampia gamma di leghe, per tutti i tipi di lavorazione meccanica, di assemblaggio e di finiture superficiali.

Quali fatti significativi le vengono in mente su quanto è avvenuto nel vostro segmento d’industria in questi ultimi anni?

Innanzitutto è cambiato enormemente il mercato, con una concorrenza sempre più feroce e agguerrita. Abbiamo dovuto rivedere la nostra mentalità verso i nostri clienti, per poter continuare ad essere un importante punto di riferimento per il settore. L’impostazione comunque è rimasta quella originale, ogni nuovo progetto è per noi una sfida ed una nuova opportunità di crescita, è un percorso di collaborazione con i clienti per realizzare,dalle loro idee, forme e prodotti innovativi. Negli anni ’70 la Estral era un normale produttore di estrusi per l’industria, profilati a disegno di media e piccola taglia per una domanda comunque di nicchia, completando il mix produttivo con prodotti standard, che costituisce ovviamente la parte più facile del lavoro di estrusore conto terzi. L’inserimento di presse di taglia superiore, dalla 4.400 installata 11 anni fa

sino alla recentissima 2.800, ci ha aperto con successo il mercato degli estrusi di taglia superiore, una scelta che ha ridotto la nostra presenza nei prodotti standard, a minore valore aggiunto. Così nel campo delle costruzioni e dei prodotti per l’edilizia, come in quello dei trasporti, tanto per citare le due maggiori destinazioni finali per gli estrusi, abbiamo puntato sui profilati nell’architettonico per facciate a progetto, di dimensioni anche importanti, e su estrusi strutturali ad elevate prestazioni. Un altro interessante sviluppo migliorativo è il fatto che oggi, partendo dalla grande esperienza e dalle preziose conoscenze maturate nella nostra storica fonderia Deral, lavoriamo con billette di alta qualità realizzate a misura delle nostre esigenze partendo dalla rifusione di rottame selezionato e di pani. Grazie ai continui investimenti in impiantistica di ultima generazione, Deral ci fornisce materia prima altamente ecologica con la quale produciamo estrusi certificati, abbiamo quindi contribuito a nobilitare il metallo di rifusione, indispensabile per il contenimento dei costi energetici e per la salvaguardia dell’ambiente. Altra novità maturata negli ultimi anni è costituita dall’integrazione delle lavorazioni a valle degli estrusi: l’alluminio è un materiale eccezionale e particolarmente versatile, si presta a molteplici processi di lavorazione e sempre più spesso i nostri clienti ricercano un fornitore unico in grado di supportare la filiera completa delle lavorazioni di ogni singolo componente. Noi conosciamo bene il metallo e le sue leghe, per questo possiamo interpretare le esigenze degli utilizzatori finali con servizi di qualità, dalle finiture superficiali, alle lavorazioni per asportazione di truciolo,tagli a misura, filettature, forature, fresature, formature come piegature, burattature, tranciature, centri di lavoro CNC a 5 assi, oltre a interventi particolari di rullatura profilati, assemblaggio profili a taglio termico, preassemblaggio e confezionamento in kit, con scatole personalizzate complete di accessori e viteria. Abbiamo aperto il reparto delle lavorazioni una decina di anni fa e debbo dire che fu una scelta molto opportuna perché la richiesta di componenti finiti da parte del mercato è in continua crescita, e la nostra esperienza pregressa è una straordinaria carta vincente sul piano internazionale. Oggi siamo pronti a soddisfare richieste anche molto esigenti per la fornitura di componenti lavorati, abbiamo realizzato un nuovo reparto interno integrato con l’azienda ed è in costruzione un nuovo capannone che sarà destinato unicamente alla produzione dei componenti automotive.

A proposito di alluminio ed automotive: il comparto non è oggi nel suo momento migliore, comunque è un mercato di grandi prospettive per le leghe leggere, anche se è impegnativo sia dal punto di vista tecnico che da quello logistico organizzativo…

Per noi la scelta dell’automotive è un tema caldo, maturato a lungo ed oggi in rapida evoluzione. Il settore dell’auto ha volumi importanti, ma comporta anche grande impegno per tutte le problematiche qualitative, che abbiamo considerato con molta attenzione; abbiamo deciso di intraprendere con determinazione questo percorso, a fine anno otterremo la certificazione IATF che ci permetterà la fornitura diretta di componenti per l’auto, ed in questa ottica stiamo costruendo un nuovo capannone che sarà destinato unicamente a questo tipo di produzione. E’ una scelta che non ha mezze misure, vogliamo arrivare alla fornitura di componenti controllati al 100%, limite zero difetti come richiesto dall’auto oggi. Servono spazi nuovi, nuove attrezzature robotizzate dove l’operatore si limiterà al controllo del processo, mentre le macchine provvederanno al ciclo completo delle lavorazioni e dei collaudi.

Ancora riguardo agli impieghi nei trasporti, si avverte una certa euforia da parte degli addetti ai lavori per le auto elettriche che dovrebbero prevedere un impiego ancora più elevato di leghe di alluminio, anche se cambieranno le tipologie di impiego

L’auto elettrica, e anche quella ibrida, hanno attualmente una fase di crescita, modesta per numeri, ma saranno in futuro estremamente importanti per il notevole incremento nell’utilizzo di estrusi. Per parte nostra stiamo acquisendo una commessa molto importante in termini di volumi e di impegno, spero di poter dire di più ad un nostro prossimo incontro. Non dimentichiamoci poi che l’auto elettrica significa un maggior impiego di leghe leggere non solo nei veicoli, l’alluminio sarà infatti utilizzato sempre di più anche nei componenti a servizio dell’auto elettrica, dalle colonnine di ricarica fino alle tettoie con pannelli solari. Peccato, come abbiamo accennato prima introducendo il tema del settore auto, che questa grande spinta per un ulteriore sviluppo del metallo leggero automotive sia condizionata e purtroppo frenata nell’immediato dalla battaglia sui dazi, che costituisce un serio elemento di disturbo.

Il vostro recente investimento nella nuova pressa da 2.800 tonnellate, è stato fatto anche in previsione dell’automotive?

Avevamo comunque previsto un certo rinnovo e potenziamento del parco presse di Estral, il nostro ultimo impianto, la pressa da 4.400 t, risale al 2008 e la scelta fatta è stata per un impianto di ultima generazione, la pressa ibrida SMS 2800, una macchina di nuova concezione per metà elettrica e per metà oleodinamica con movimenti più rapidi del contenitore rispetto alle presse oleodinamiche, capace di assicurarci miglioramenti qualitativi e quantitativi interessanti, che ha iniziato la produzione in marzo 2019. Non c’è dubbio che la nostra scelta ha tenuto conto anche della possibilità di acquisire commesse importanti nel settore dell’automotive.

Parliamo un po’ della Estral in termini di persone, un percorso di crescita di 45 anni con soddisfazioni, difficoltà, cambiamenti, quali sono gli elementi

da sottolineare?

Il punto più significativo della nostra dinamica aziendale è stato il cambiamento generazionale, noi figli abbiamo dovuto guadagnare credibilità agli occhi dei nostri genitori, lavorando assiduamente in azienda e cercando di farlo bene, passando tutte le giornate dalla mattina presto fino alla sera tardi con impegno sul pezzo, e così ci siamo guadagnati la fiducia e la posizione che occupiamo oggi. Attualmente abbiamo un consiglio di amministrazione composto da cinque persone, io sono il Presidente e Amministratore Delegato, gli altri Amministratori delegati sono l’ingegner Giancarlo Alberti,“papà” della nuova pressa Ibrida e mio importantissimo supporto giornaliero nelle scelte organizzative, strategiche e di investimenti, e mio padre Enzo nostro indiscusso mèntore e fornitore di importanti insegnamenti, esperienze e nozioni storiche. Gli altri due consiglieri sono mio cugino, il dott. Mauro Cibaldi, Presidente di Deral nonché Presidente di Centroal, e il dott. Pietro Giulio Vincoli, mio socio assieme al padre, l’ing. Armando Vincoli, che da 30 anni condividono con noi gioie e difficoltà quotidiane. Il capitale azionario di Estral SpA è detenuto per l’81% dalla Casa De Colli srl, Holding della famiglia Cibaldi, la quota rimanente è della Holding Futurinvest srl della famiglia Vincoli. Deral SpA è controllata da Estral SpA al 75% e per il 25% da Futurinvest srl; Alubrixia srl, il nostro magazzino dove offriamo il servizio di stoccaggio con resa just in time, è controllata al 70% da Estral SpA ed il restante 30% è suddiviso tra Casa de Colli srl e Futurinvest srl. Ricordo infine la partecipazione di Estral al 40% in Casal, una società di rappresentanze specializzata nella vendita all’estero, gestita da Ivan Casaluci. Il Gruppo Estral SpA è oggi gestito da una generazione con età media sotto i 50 anni, ed è chiaro che il cambiamento generazionale è un forte elemento distintivo della attuale organizzazione. Questo è avvenuto non solo a livello dirigenziale ma anche a livello di tutta la componente umana dell’azienda: negli ultimi anni circa 70 collaboratori sono andati in pensione, sostituiti da giovani forze, e sono stati inseriti altrettanti giovani colleghi, passando in poco tempo in Estral da 220 a 300 dipendenti, quindi con oltre 80 nuove assunzioni. Includendo Deral e Alubrixia il totale del gruppo arriva agli attuali 350 dipendenti. Non voglio essere retorico ma per noi il fattore umano è al centro, e questo è stato uno dei primi punti fermi che mi ha trasmesso mio padre. 350 persone, un orgoglio ed una responsabilità, la voglia di partecipare e di confrontarsi giorno per giorno, di scambiarsi informazioni per crescere insieme, sono la nostra vera forza. La forza di un’azienda bresciana, cresciuta in Italia, questo è il nostro territorio ed il nostro futuro.

Cosa ci può dire sul vostro fatturato ed i risultati economici?

Il fatturato è importante ma è molto influenzato dalle variazioni, a volte anche molto significative, del valore della materia prima, per questo motivo preferisco parlare dei volumi e della buona redditività dell’azienda, ed il nostro dato identificativo più chiaro e semplice è che stimiamo la capacità produttiva complessiva di Estral intorno a 35 mila tonnellate annue di profilati estrusi.

Oggi i cicli economici nel nostro settore sono molto rapidi, quattro o cinque anni. Negli anni dal 2011 al 2014 abbiamo avuto un ciclo non semplice, per poi ritornare a volumi, fatturato e utili migliori dal 2015 ad oggi. In questo momento si sta parlando di una nuova crisi a livello mondiale, i primi 10 mesi del 2019 sono stati positivi, mentre l’ultimo trimestre di quest’anno comincia ad accusare le negatività a livello internazionale, complici il calo dell’automotive ed in genere delle performance della Germania. Si sente parlare di un calo di produzione in Europa degli estrusi superiore al 20%, per quanto ci riguarda ad oggi stiamo lavorando a pieno ritmo, non c’è dubbio che ci troviamo di fronte ad un cambiamento di tendenza in taluni casi anche molto accentuato, ma non vedo particolari motivi di preoccupazione. Dobbiamo abituarci sempre più ai cambiamenti di ritmo, i cicli fanno parte del nostro lavoro, dobbiamo essere ancor di più rapidi ad acquisire fette di mercato per noi nuove e a sostenere i giusti volumi produttivi con la più elevata marginalità possibile.

E per quanto riguarda il mix di prodotti?

Abbiamo già detto qualche cosa riguardo agli estrusi di grandi dimensioni anche strutturali per i trasporti e le costruzioni. Per le altre innumerevoli applicazioni finali degli estrusi, posso aggiungere che in linea generale nel momento in cui abbiamo deciso di entrare in mercati di nicchia, abbiamo dovuto considerare meno importanti i volumi salvaguardando appunto la marginalità. Prodotti anche molto complessi, che altre aziende non erano in grado di fare, sono oggi per noi un fiore all’occhiello. Al di là del prezzo, la qualità e la possibilità di fornire tra i pochi, prodotti sofisticati e complessi, ci permette di guardare al futuro con un certo ottimismo. Vorrei aggiungere che nel nostro lavoro l’attenzione ai cambiamenti delle mode o delle abitudini è un punto determinante.

Come vede in poche battute il futuro a medio termine di un estrusore come voi?

Negli ultimi anni abbiamo assistito al ritorno agli investimenti delle aziende e alla nascita di nuove realtà concorrenti; anche noi abbiamo aumentato la nostra capacità produttiva con la nuovissima 2.800 ibrida. Per questo motivo saremo sempre più impegnati a studiare soluzioni innovative per mantenere la nostra posizione sul mercato. La nostra scelta di produrre matrici complesse ci aiuterà sicuramente, per far questo occorre avere dipendenti e collaboratori esperti ed all’altezza, noi siamo messi molto bene sotto questo aspetto, la qualità e la validità del nostro personale sono in assoluto il vero valore aggiunto del Gruppo Estral.