Un approccio sistemico all’introduzione di Industria 4.0

“La centralità dell’uomo nell’era della Transizione Digitale” è il titolo, e il focus, dell’ultimo lavoro del Working group Software Industriale di ANIE Automazione. Il White Paper è stato redatto in collaborazione con Raffaella Cagliano, Professore di People Management & Organization – Condirettore Osservatorio Transizione Industria 4.0, School of Management, Politecnico di Milano. Presentiamo in queste pagine l’Executive Summary.

Le tecnologie digitali sono oggi uno dei fattori centrali nella trasformazione di qualsiasi organizzazione. In ambito manifatturiero, la digitalizzazione è spesso associata al concetto di Smart Manufacturing o Industria 4.0. Le tecnologie 4.0 non solo consentono recuperi significativi di produttività, ma in alcuni casi portano ad un completo ripensamento del modello di business e dei prodotti dell’azienda. La recente pandemia di COVID-19 è stata una sorta di punto di svolta nel processo di digitalizzazione delle imprese. In effetti, le aziende che sono state in grado di prosperare e hanno mostrato una maggiore resilienza sono quelle che hanno investito di più nelle tecnologie digitali negli anni prima della pandemia. Durante la crisi, gli investimenti nella trasformazione digitale, anche nel settore manifatturiero, sono aumentati enormemente. I casi di successo nell’introduzione delle tecnologie 4.0 mostrano che l’effettiva possibilità di cogliere queste opportunità passa attraverso lo sviluppo di una visione strategica rispetto agli obiettivi che si vogliono perseguire con la digitalizzazione e il modello di produzione e di impresa che si vuole implementare. In particolare, queste imprese tendono ad affrontare i progetti di Industria 4.0 – o più in generale, di digitalizzazione dei processi – con un approccio sistemico e di ampio respiro, affiancando all’innovazione tecnologica, e al conseguente adeguamento dei processi produttivi, anche una profonda innovazione organizzativa. In assenza di tale ripensamento sistemico le imprese tendono a limitare la considerazione delle variabili organizzative ad una gestione a posteriori delle conseguenze dell’introduzione delle tecnologie sulle persone e sugli assetti dell’impresa. Questo approccio tuttavia porta a risultati piuttosto limitati e a volte addirittura controproducenti (“digitalizzazione degli sprechi”).

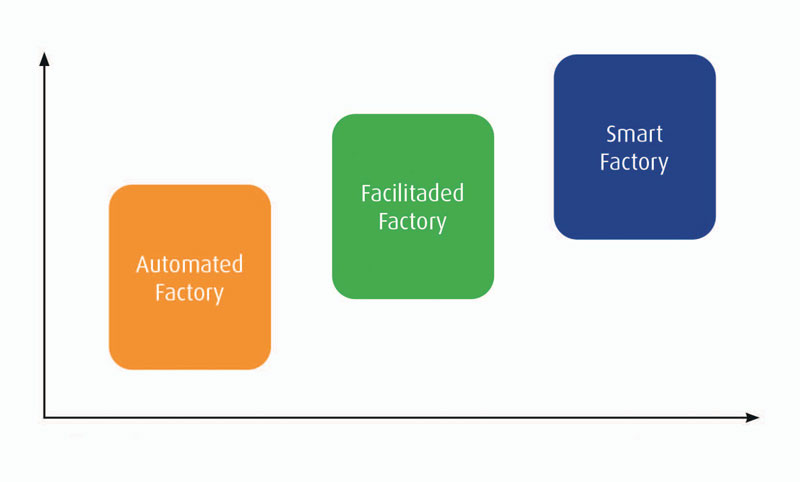

Uno dei dibattiti più ricorrenti sul rapporto tra tecnologie e lavoro è quello che riguarda una visione dicotomica, che contrappone da un lato l’uso della tecnologia in sostituzione del lavoro umano nei processi o nelle singole attività produttive, dall’altro l’uso della tecnologia per potenziare le capacità di lavoro delle persone. In questa seconda prospettiva la tecnologia costituisce uno strumento che arricchisce le potenzialità dell’uomo, “aumentandone” di volta in volta diverse capacità, quali la potenza o resistenza fisica (ad esempio attraverso l’utilizzo di esoscheletri), la capacità visiva (ad esempio tramite l’utilizzo di realtà virtuale), la capacità di reperimento dei dati (tramite dispositivi intelligenti connessi a tecnologie IoT), la capacità di elaborazione dei dati attraverso strumenti di analytics and big data analysis, e così via. Una recente ricerca dell’Osservatorio Industria 4.0 del Politecnico di Milano ha proposto una sintesi degli approcci possibili al ridisegno dei processi di fabbrica, rappresentati nella figura 1, caratterizzati da diversi gradi di sostituzione o potenziamento del lavoro delle persone e, di conseguenza, da diverse direzioni nel ripensamento dell’organizzazione.

Se nel modello Automated Factory le tecnologie 4.0 – tipicamente robot intelligenti e/o collaborativi e advanced manufacturing solutions – vengono introdotte prevalentemente per sostituire gli operatori nello svolgimento di attività tipicamente manuali, nei modelli Facilitated Factory e Smart Factory le tecnologie 4.0 vengono invece implementate per supportare o potenziare il lavoro degli operatori, eliminando le attività a scarso valore aggiunto e per fornire in modo più efficiente ed efficace informazioni complete e dettagliate sulle attività da svolgere o sulle procedure da seguire, fino a consentire agli operatori di controllare i processi e prendere decisioni complesse in modo autonomo (nel caso della Smart Factory).

La riprogettazione dei modelli organizzativi

La riprogettazione dell’organizzazione dovrà riguardare:

– L’organizzazione del lavoro, ovvero il disegno (o ridisegno) dei ruoli, delle responsabilità, del contenuto decisionale e cognitivo, dell’autonomia delle persone che lavorano nei processi operativi;

– Di conseguenza, le nuove competenze necessarie sia per utilizzare correttamente le tecnologie stesse o i nuovi metodi ad esse associati, sia per ricoprire i nuovi ruoli disegnati, che spesso richiedono una diffusa capacità decisionale e di lettura e interpretazione dei dati;

– La struttura organizzativa, ovvero la progettazione (o riprogettazione) delle unità organizzative legate ai processi operativi e di trasformazione;

– La qualità del lavoro e il benessere organizzativo, oggi sempre più importante alla luce della crescente sensibilità delle imprese ai temi di sostenibilità e impatto sociale.

Osservando diversi casi di introduzione di tecnologie 4.0 in logica di Facilitated e Smart Factory si possono constatare le principali direzioni di cambiamento – necessarie o abilitate – delle variabili organizzative sopra citate. Innanzitutto si osserva spesso un aumento dell’ampiezza delle mansioni e del livello di polivalenza delle persone. L’operatore tende infatti ad intervenire sempre meno direttamente nel processo di trasformazione, in quanto sostituito da tecnologie di automazione flessibili, e tende invece ad avere un insieme di mansioni più ampie, spesso legate ad attività di supervisione, controllo, programmazione e gestione dei sistemi e dei processi. Anche lo “scope” della mansione tende a diventare più ampio, passando dalla responsabilità della singola postazione, alla macchina, fino alla responsabilità dell’intero flusso o processo di lavoro. In secondo luogo, il contenuto del lavoro tende a spostarsi dalla sfera manuale alla sfera cognitiva, con significativi contributi degli operatori nei processi decisionali, di miglioramento e di progettazione dei processi e delle singole tecnologie.

Tutto ciò è spesso accompagnato da una maggiore autonomia degli operatori, che hanno maggior capacità di valutazione autonoma delle performance di processo e dei risultati del proprio lavoro grazie ai dati e al supporto di strumenti di analisi e interpretazione degli stessi. Questa maggiore autonomia si traduce anche in una accresciuta responsabilizzazione degli operatori e in una richiesta di maggiore capacità di interlocuzione sia con livelli gerarchici superiori, sia con altre unità e funzioni organizzative, anche in modo disintermediato rispetto ai propri supervisori (in questo caso possiamo a tutti gli effetti parlare di Smart Factory). Laddove, invece, si conferma una necessità operativa puntuale di conduzione delle macchine e del processo produttivo, la semplificazione delle interfacce di interazione facilita la formazione necessaria per questo tipo di operatori e consente di costruire dei percorsi di inserimento di figure specifiche creando i presupposti di inclusione sociale attraverso periodi formativi intensi e focalizzati.

Un ultimo elemento organizzativo rilevante riguarda il fatto che la crescente opportunità di integrazione dei diversi processi operativi, dalla progettazione, all’ingegnerizzazione, alla produzione e alla gestione dei flussi, fino all’interfaccia con il mercato a valle, porta ad un significativo aumento della collaborazione e dell’interazione tra esperti di diverse discipline e, in alcuni casi, anche all’ibridazione tra ruoli tecnici e ruoli operativi e l’emergere di nuove figure quali ad esempio l’operatore-manutentore o il progettista-ingegnerizzatore, e quindi la diluizione dei confini tra funzioni tecniche e funzioni operative. Tutto ciò determina sia il rafforzamento delle competenze di base e delle competenze core del dominio manifatturiero, sia lo sviluppo di competenze nuove legate alle tecnologie 4.0.

In funzione dell’ampliamento dei ruoli, della crescente autonomia e responsabilità, saranno inoltre sempre più necessarie competenze di gestione e capacità decisionali, oltre a competenze trasversali e relazionali. Anche le strutture organizzative tendono ad essere modificate a seguito dell’introduzione di tecnologie 4.0, anche se i cambiamenti sembrano meno marcati. In coerenza con i maggiori livelli di autonomia dei lavoratori e dei team di lavoro, una prima direzione di cambiamento riguarda lo snellimento delle strutture organizzative, in termini di livelli gerarchici e presenza di supervisori intermedi.

L’approccio alla progettazione

Spesso l’approccio ai progetti di Industria 4.0 tende a concentrarsi sull’introduzione delle nuove tecnologie e prendere in considerazione le variabili organizzative solo nel momento dell’implementazione. Questo approccio porta frequentemente a dover affrontare significative resistenze al cambiamento. Viceversa, l’approccio sistemico richiede che i fattori tecnologici e organizzativi siano progettati insieme. Se la tecnologia deve supportare il lavoro delle persone, le variabili tecniche e quelle sociali dovrebbero essere progettate insieme per sfruttare il vantaggio congiunto dei due sistemi e per progettare lavori e processi in cui le potenzialità della tecnologia e dell’uomo siano pienamente sfruttate. La progettazione congiunta della tecnologia e del sistema di lavoro si realizza anche attraverso approcci partecipativi, dove le persone sono coinvolte sin dalle prime fasi del progetto. Spesso la partecipazione include anche un contributo decisionale da parte degli stakeholder nelle diverse fasi del progetto, con l’obiettivo di fare scelte progettuali che massimizzino la funzionalità e l’accettazione da parte degli utenti della soluzione tecnologica e dei processi che si stanno innovando. Quando si raggiunge questo livello di coinvolgimento si innesca anche un circolo virtuoso in cui il sistema manifatturiero trae beneficio dalla trasformazione anche dopo l’implementazione delle tecnologie, poiché le persone sono in grado di migliorare continuamente il modo in cui lavorano e utilizzano la tecnologia, disegnando ed adattando il proprio ruolo in funzione delle potenzialità progressivamente scoperte nelle tecnologie e nei dati che sono stati messi a disposizione. Questa idea di partecipazione, coinvolgimento e creatività diffusa è coerente con i principi del design thinking che è possibile vedere utilizzati nei casi più avanzati. Oltre alla partecipazione individuale, è molto rilevante anche il ruolo della partecipazione organizzativa, realizzata attraverso il coinvolgimento dei rappresentanti dei lavoratori e delle parti sociali. In sintesi, un progetto di Industria 4.0 deve innanzitutto partire da una visione chiara sugli obiettivi strategici da raggiungere, e deve poi svilupparsi attraverso un ripensamento sistemico dei processi e dei modelli operativi, progettando congiuntamente il sistema tecnico e quello organizzativo. Per conseguire questi obiettivi, un ampio coinvolgimento di tutti gli stakeholder coinvolti e un’ampia partecipazione individuale e organizzativa sono fortemente auspicabili. Segnaliamo, in conclusione, che il volume completo sarà disponibile a partire dal 16 dicembre sul sito dell’associazione.

(Nota: l’articolo è stato tratto dall’Executive Summary del White Paper “La Centralità dell’uomo nell’era della Transizione Digitale” a cura di ANIE Automazione, www.anieautomazione.anie.it.)