Il gemello digitale al servizio dei progettisti elettrici

L’avvento di Industria 4.0 e l’accelerazione dei processi di digitalizzazione in tutti i reparti aziendali hanno sviluppato la necessità di poter disporre del “gemello digitale” nell’ufficio tecnico. Se per i progettisti meccanici la progettazione tridimensionale è ormai un argomento consolidato da più di vent’anni, per i progettisti elettrici la storia è un po’ diversa.

a cura del Gruppo Meccatronica di ANIE Automazione

Il progetto dello schema elettrico è solo ed esclusivamente bidimensionale e non potrebbe essere altrimenti. Vi sono però tre ambiti specifici della progettazione elettrica nei quali, grazie alle ultime tecnologie, questo aspetto può essere messo in discussione come, ad esempio, nella costruzione dei quadri in 3D, nel cablaggio a bordo macchina e nei cavi in campo. Sono tre dinamiche completamente diverse tra loro, ma con un aspetto in comune: lo schema elettrico bidimensionale, cioè la base di partenza da cui è possibile estrarre dati e modelli su cui fare calcoli e simulazioni. Vediamo quali sono nel dettaglio.

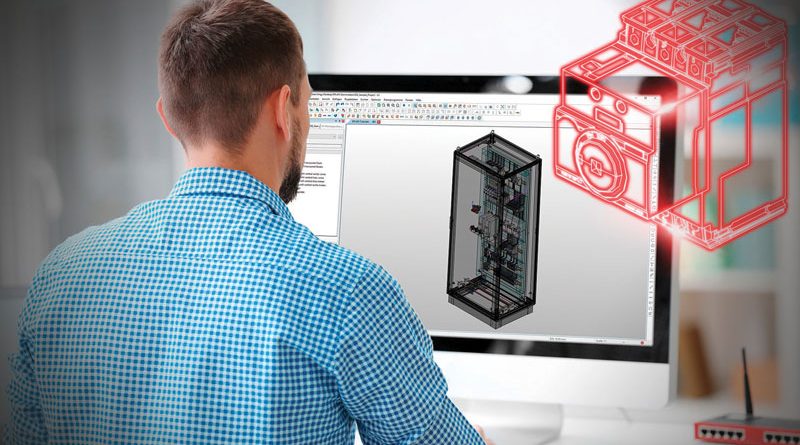

Progettare quadri in 3D: un’esigenza sempre più sentita

Progettare un quadro in 3D sta diventando un’esigenza sempre più sentita; è stato dimostrato infatti che il tempo dedicato alla progettazione si ripaga ampiamente grazie ai benefici ottenuti nelle fasi di ingegnerizzazione, costruzione e manutenzione. È necessario definire esattamente gli spazi tra un componente e un altro, verificare le interferenze e fare un’analisi termica per scegliere il miglior sistema di raffreddamento. Ma non è tutto; grazie al 3D del quadro è possibile ottenere automaticamente le dime di foratura, il coefficiente di riempimento di una canalina, lo sbroglio automatico dei fili e la mappatura completa dei collegamenti. Con l’impiego di un tablet l’operatore può seguire, in modo preciso e dettagliato, le indicazioni di cablaggio e il percorso dei cavi.

Grazie al “gemello digitale” l’operatore sa quale percorso far seguire al singolo filo, a quale morsetto collegarlo e in quale canalina deve passare. Questo processo assicura la realizzazione di uno o più quadri elettrici conformi al progetto originale, privi di errori e completamente rispondenti alle richieste del cliente. Successivamente è possibile “collegare” il progetto con i centri di lavoro, ad esempio fresatrici e macchine per la lavorazione dei cavi, per realizzare un ambiente “CAD-CAM” dedicato. Il software che genera il progetto 3D invia un input al centro di lavoro che fora le piastre e prepara le feritoie degli armadi e delle cassette, alla macchina dedicata all’assemblaggio e alla marcatura dei morsetti e, infine, a quella che taglia il singolo filo a misura, lo intesta e lo etichetta. Anche le operazioni di service vengono agevolate dalla realizzazione del prototipo digitale del quadro in 3D. La documentazione del progetto elettrico 2D e 3D della macchina può risiedere nel cloud. L’operatore, dotato di tablet, accede all’impianto dove è stato segnalato il guasto, ad esempio di un motore, e inquadra con la telecamera i QR Code; grazie alla realtà aumentata viene visualizzato l’armadio in 3D che evidenzia a quale morsetto è collegato e a quale schema elettrico fa riferimento. Tutto questo senza dover far uso di manuali cartacei. L’utilizzo di queste nuove tecnologie mette in discussione il tradizionale modo di lavorare degli OEM, dove il progettista meccanico non si occupa di progettazione elettrica. In una visione moderna non è l’approccio corretto in quanto la progettazione di macchine e l’ingegnerizzazione di quadri deve essere generata da un’unica fonte in grado di realizzare il progetto sulla base di un modello 3D. Il nuovo approccio consente invece a tutto l’ecosistema (Utente finale/OEM/Quadrista) di sfruttare al meglio i benefici della digitalizzazione dei processi.

Prototipi digitali per la disposizione dei cavi a bordo macchina

Per i cavi bordo macchina la situazione è un po’ diversa. Le necessità degli OEM sono duplici. I costruttori di macchine standard hanno la necessità di conoscere, prima che la macchina venga costruita fisicamente, tutte le informazioni per poterla cablare: numero e tipo di fili, connettori, fasci di cavi ecc., per ordinare in anticipo il materiale necessario e averlo disponibile quando la macchina verrà assemblata in officina. I costruttori di macchine speciali, invece, devono anticipare il più possibile eventuali problemi che potrebbero avere in fase di costruzione: percorsi impossibili, interferenze meccaniche, interferenze magnetiche, vibrazioni e così via. In entrambi i casi la tecnologia è in grado di supportarli. I progettisti meccanici finiscono il prototipo digitale della macchina o dell’impianto con il CAD meccanico 3D e lo inoltrano ai progettisti elettrici, che importano il modello attraverso un software dedicato, e in modo facile e intuitivo si occupano della disposizione dei cavi e dei fili all’interno della macchina. Verificano quindi i passaggi, i diametri e le dimensioni delle forature e, se riscontrano un problema, lo segnalano alla progettazione meccanica che provvederà ad apportare le modifiche al progetto prima che la macchina venga costruita. Quando si effettuano modifiche non documentate si creano criticità all’interno del processo di messa in opera e di manutenzione presso il cliente.

Da un punto di vista CAD il risultato è un modello ibrido “meccanico ed elettrico” che offre la possibilità di estrarre facilmente tutte le distinte cavi, le lunghezze e le tavole chiodi necessarie per gestire fasci di cavi con connettori.

La digitalizzazione è la soluzione ottimale anche per i cavi in campo

Se consideriamo un grande stabilimento, per esempio un’acciaieria o una raffineria, è facile immaginare i chilometri di cavi che devono essere acquistati, stesi e preparati. Se avvenisse un errore durante la fase di acquisto, ad esempio ordinando 10 chilometri di cavo con il diametro sbagliato o un errore nella stesura degli stessi, si avrebbero aumenti di costi e tempi di realizzazione. La digitalizzazione è la soluzione ottimale per evitare questo tipo di situazioni.

Il lay-out dell’acciaieria viene importato nell’ambiente elettrico e attraverso tool appositi viene fatta la posa dei cavi negli spazi disponibili, nei diversi piani degli uffici, nei quadri elettrici, nelle Junction box, e così via. Come risultato finale si avrà un modello digitale di tutti gli impianti elettrici, completo di elenco materiali e distinte di approvvigionamento. Sono stati citati tre esempi concreti di casistiche, che vengono vissute ogni giorno nel rapporto con i clienti, e di soluzioni reali consolidate da anni. Le tecnologie oggi disponibili e i benefici offerti rendono questo ecosistema facilmente implementabile, ma è necessario applicare alcuni miglioramenti strutturali e culturali per raggiungere uno sviluppo tecnologico “a prova di futuro”.