100° anniversario per J.Schneeberger, da 30 anni anche in Italia

Compie 30 anni la filiale italiana di J.Schneeberger, l’azienda svizzera che produce da un secolo macchine CNC a cinque assi per l’affilatura e la rettifica intelligente rivolte a settori di fascia alta, tra cui medicale, automotive e aeronautico, micromeccanica di precisione ed energia.

di Elena Magistretti

J.SCHNEEBERGER Maschinen AG produce dal 1923 macchine a CNC a 5 e 6 assi per l’affilatura e la rettifica intelligente: un ricco parco macchine che permette all’azienda di essere presente in diversi settori, dal biomedicale al settore automotive, dalla micromeccanica all’energia. Oggi sono quasi 900 le macchine installate in Italia, mentre sono 40 gli addetti, suddivisi in due gruppi: il primo si dedica al rapporto tecnico con le aziende clienti, mentre il secondo si occupa del montaggio delle affilatrici serie Aries e Norma e della produzione dei sistemi di filtrazione NGV. La società è rappresentata in oltre 30 Paesi con supporti di vendita e assistenza tecnica e con filiali in Stati Uniti, Cina, Germania, Francia e Italia, dove è presente dal 1993. Il plant italiano occupa un’area di 4.500 m2 coperti, con ampi spazi per il montaggio e collaudo delle varie versioni dei modelli Aries NGP e Norma NGC. Ad oggi viene prodotta una macchina a settimana, ma la capacità produttiva aumenterà nel breve termine.

I sistemi di filtrazione per le macchine sono prodotti nel plant italiano

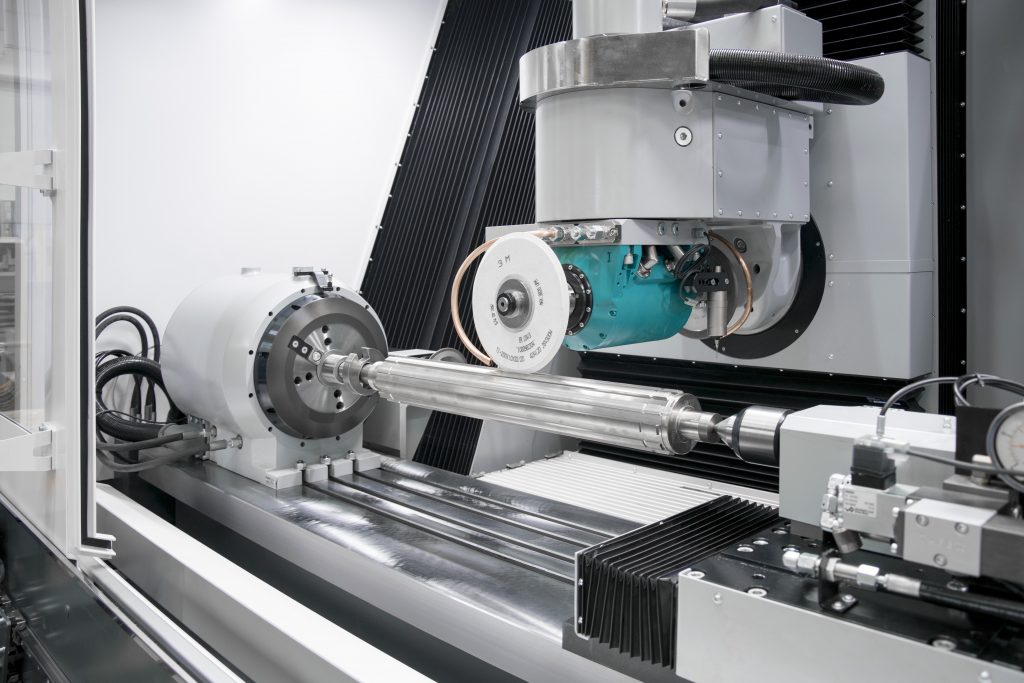

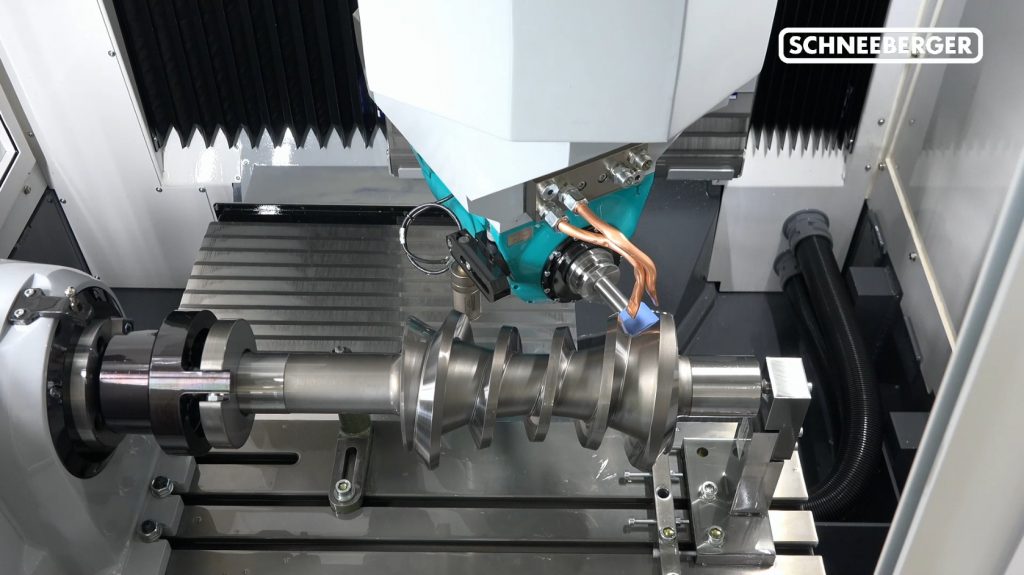

Nello stabilimento di Costermano vengono prodotti tutti i sistemi di filtrazione, da quello di 200 litri per la Aries NGP, alla NGV 900, la vasca completa di separatore magnetico, pre-filtrazione a carta, filtrazione a cartuccia da 10 e 5 micron e frigorifero fino a 27 kW per un preciso controllo della temperatura. Nella sala dimostrazioni di 600 m2, al servizio dei clienti, vengono svolte prove pratiche in fase di prevendita e messe a punto, personalizzazioni, collaudi e corsi di formazione post vendita. I clienti beneficiano così della possibilità di effettuare un precollaudo del macchinario senza l’onere di recarsi all’estero. Questo è particolarmente importante per le affilatrici della serie Corvus NGB, destinate a compiti di asportazione gravosi su utensili o pezzi di grandi dimensioni (corsa utile in X di 4.500 mm), in particolare brocce, viti senza fine, creatori con modulo fino a 52, cremagliere, rotori per plastica oppure per le macchine della serie Gemini NGM e Sirius NGS con motori lineari e torque per lavori di massima precisione. Le Gemini NGM sono macchine destinate sia alla produzione di utensileria di precisione con caricamento automatico, come punzoni, broccette, calibri, maschi in HSS o HM (anche a rullare), sia alla profilatura di creatori in HM e HSS, coltelli stozzatori e barrette. Le Sirius NGS sono invece macchine specifiche, per inserti di ogni tipo, per la profilatura di coltelli Power Skiving, per applicazioni biomedicali e molto altro.

J.Schneeberger: grande versatilità e ottimo rapporto prezzo/prestazioni

Il prodotto di punta è l’affilatrice CNC a cinque assi Norma NGC, realizzata in due versioni di corsa X (450 e 750 mm) per punte di lunghezze oltre 10 volte il diametro. Questo modello abbina alla grande versatilità (le applicazioni vanno dalla riaffilatura alla costruzione di ogni tipo di utensile, dalla rettifica di camme alla profilatura e affilatura di barrette per coppie coniche e di utensili per il legno, rivolgendosi a una grande varietà di settori), l’ottimo rapporto prezzo/prestazioni. La serie Aries NGP, infine, è la macchina più compatta per la riaffilatura di utensili per l’asportazione di truciolo, anche in automatico. Grazie agli ingombri ridotti (poco più di 2 m2), alle corse generose (fino a 400 mm di diametro) e alla grande flessibilità (dal creatore al coltello stozzatore, dalla barretta alla fresa integrale), la Aries NGP+ rappresenta la soluzione ideale per l’affilatura interna in una ditta costruttrice di ingranaggi.

Gli accessori sono prodotti interamente in-house

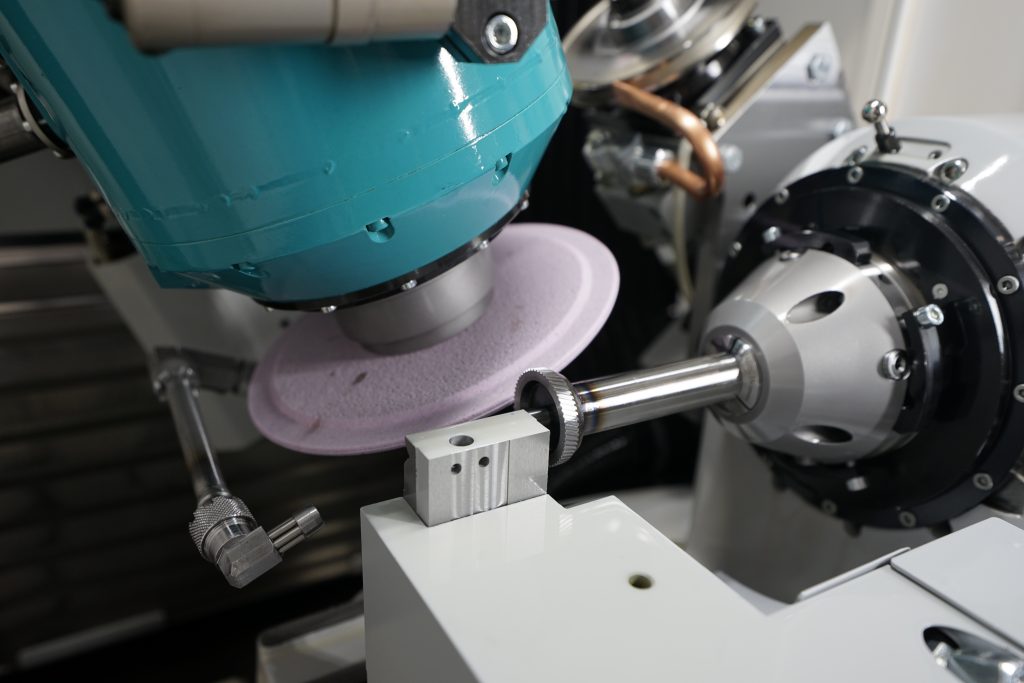

J.SCHNEEBERGER produce internamente le attrezzature e gli accessori per le macchine sopra citate: 4 differenti elettro-mandrini, 3 differenti cambi-mola, 6 differenti caricatori (sia a portale che con robot), innumerevoli versioni di lunette di supporto (anche CNC) e di contropunte, sistemi di serraggio ad espansione, 5 differenti modi di presa per la lavorazione degli inserti, profilatura di mole per acciaio e per HM, misurazione delle mole, verifica e compensazione geometria dell’utensile anch’essa in ciclo automatico, oltre a personalizzazioni varie.

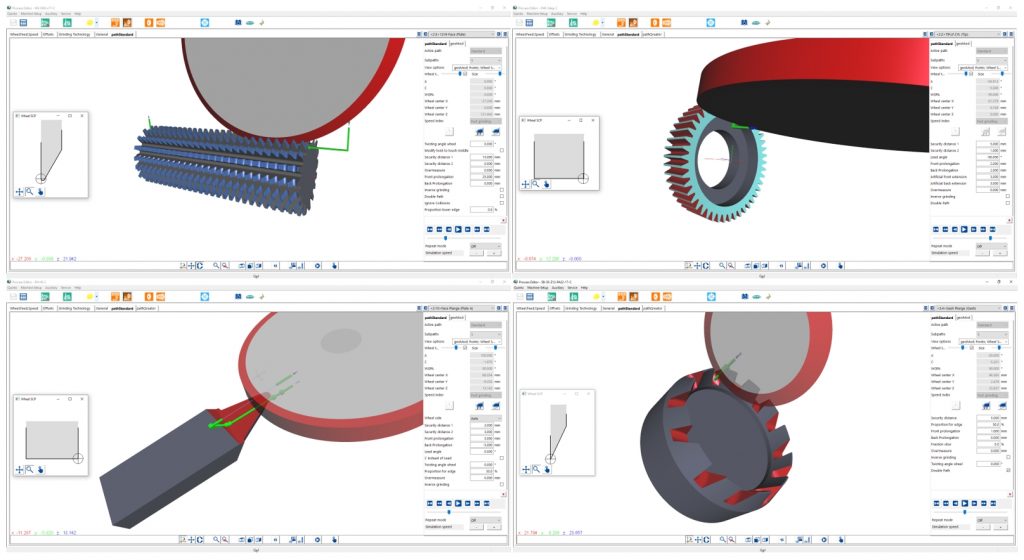

È il software il filo conduttore che lega tutti i prodotti

Ma il filo conduttore che lega tutti questi prodotti è il software CAD/CAM Qg1, che si distingue per l’attraente grafica 3D e per la sua facilità d’uso. Ideale per lo sviluppo di utensili per l’asportazione di truciolo come anche per la riaffilatura. Fulcro del software è Toogle, motore di ricerca e banca dati, personalizzabile in base alle richieste del cliente. Sono disponibili più di 25 pacchetti che spaziano dall’utensile per il legno e per la meccanica, dal dentale fino al mondo dell’ingranaggio e del packaging. Grazie alla funzione NTTE (New Tool Toogle Extractor) è possibile programmare un utensile in pochi secondi: inserendo i parametri principali, come diametro e numero di taglienti, i percorsi di affilatura vengono generati automaticamente. L’aspetto innovativo è il pacchetto 3D Step Interface, attraverso il quale è possibile importare modelli 3D nei formati più comuni STEP o IGES. È sufficiente selezionare la superficie, la tipologia di mola che si desidera utilizzare e la simulazione è pronta. Il massimo controllo sulla cinematica è garantito dalla simulazione dettagliata della macchina, che permette all’operatore di trovare soluzioni immediate nel caso di movimenti incompatibili e consente di ottenere informazioni precise sui tempi di lavorazione. L’utente è informato in qualsiasi momento sull’avanzamento e sullo stato della produzione, in un’ottica di Industria 4.0.