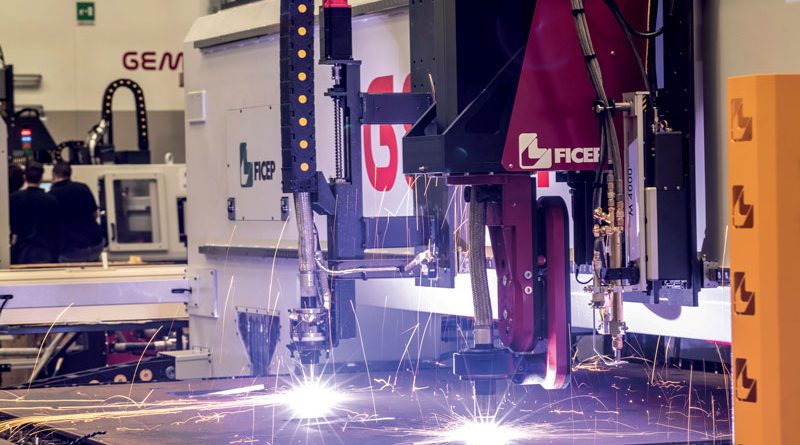

Con la combinata il pezzo è finito, pronto per l’assemblaggio

Quello di Ficep è certamente uno dei nomi più blasonati della macchina utensile mande in Italy e un riferimento assoluto nel campo delle macchine per carpenteria metallica. Ecco spiegate le ragioni per cui la sua partecipazione alla Cutting Week di Deformazione ha impreziosito e arricchito ulteriormente di contenuti innovativi la giornata di giovedì 11 febbraio quando abbiamo parlato insieme a Joshua Invernizzi, Regional Sales Manager di Ficep di macchine e sistemi per il taglio plasma della lamiera piana e non solo.

Conoscendo Ficep, l’immaginario corre subito alla lavorazione di carpenteria medio pesante e quindi alle tecnologie di taglio plasma e all’ossitaglio; è corretto?

Ficep è leader mondiale nella costruzione di linee automatiche di lavorazione degli elementi strutturali della carpenteria metallica, come per esempio foratura, taglio, fresatura, marcatura, tracciatura di profili e piastrame. Per quanto concerne le tecnologie di taglio termico (plasma e ossitaglio) i primi modelli realizzati da noi risalgono al 1985, vantiamo quindi un know how di assoluto livello fatto di esperienze e competenze importanti da proporre al mercato. Può parlarci della filosofia costruttiva che vi guida in termini di sviluppo prodotto e quali sono i capisaldi tecnologici che portate avanti attraverso le vostre gamme che vorrei presentasse, a grandi linee, spiegandone le principali peculiarità? Gamme che per altro non si rivolgono solo al taglio di lamiera piana ma coinvolgono anche la lavorazione di elementi 3D quali tubi e travi … Ficep è nata nel 1930 a Gazzada in provincia di Varese, mantenendo sempre come caposaldo la produzione interna dei propri prodotti. Oggi contiamo oltre 145.000 metri quadrati nei quali realizziamo la produzione integrata (lavorazioni meccaniche, trattamenti di superficie, ingegneria, progettazione e assemblaggio, ricambi e assistenza post vendita globale) dei nostri prodotti. Ci rivolgiamo a un mercato mondiale (export più del 90%) con l’obiettivo di fornire ai clienti la gamma completa di soluzioni per la carpenteria metallica, dalle macchine più semplici per clienti con esigenze produttive più contenute e alla ricerca di maggior flessibilità, fino a linee integrate completamente automatiche per elevate esigenze produttive. Il tutto gestito dai nostri software Steel Projects. Oltre alla lavorazione completa per la lamiera produciamo linee di foratura, punzonatura, taglio meccanico, per travi, tubi, angolari.

Per quanto concerne il mondo della lamiera, la nostra filosofia costruttiva dal 1985 si basa sul concetto di macchina combinata con tecnologie multiple di foratura/fresatura e tecnologie di taglio termico plasma e ossitaglio, che permettono la realizzazione di pezzi finiti partendo da un foglio di lamiera grezza in un’unica stazione di lavoro, ottimizzando i cicli produttivi e minimizzando le tempistiche legate alle operazioni di logistica e movimentazione dei materiali grezzi e l’attrezzaggio macchine. Non da ultimo, l’utilizzo di componentistica di alta qualità quali controlli numerici, riduttori, viti di posizionamento, guide, pattini, l’utilizzo dei migliori generatori plasma attualmente sul mercato e una costante innovazione tecnologica completano le linee guida di progettazione dei nostri macchinari.

I grandi formati e gli elevati spessori sono il vostro pane quotidiano; fermo restando che le problematiche di un ossitagliatore sono piuttosto diverse da quelle di chi chiunque altro, merita forse spendere qualche parola in più sul taglio plasma che sempre più spesso viene messo a confronto con la tecnologia laser. Vorrei quindi parlare del vostro approccio al mercato? Quali sono i plus che rendono attraente e vincente la tecnologia plasma rispetto al laser? È solo la qualità di taglio la vera discriminante? Esiste, a suo giudizio, una terra di confine tra queste due tecnologie?

Nel taglio di forti spessori, un aspetto molto importante in termini di automazione e autonomia di processo di produzione è la fase di piercing o sfondamento a inizio taglio. Per esempio, nel caso di un plasma da 300 A la capacità di sfondamento è indicativamente di 50 mm, mentre con i nostri sistemi ossitaglio si possono raggiungere 120 – 130 mm. Qualora lo stesso macchinario venga equipaggiato con l’unità di foratura, è possibile aumentare il range di spessore di un plasma da 300 A fino a 80 mm, ed eliminare la gestione manuale della scoria rendendo tale processo automatico.

Il taglio plasma se comparato al taglio laser risulta essere più vantaggioso in termini di velocità di taglio per spessori a partire dai 12-16 mm. Anche la rugosità della superficie tagliata risulta essere di qualità più elevata. Per spessori inferiori ai 12 mm il laser è, in generale, più performante anche se i tagli plasma di ultima generazione hanno evidenziato qualità di taglio paragonabili a quelli ottenibili dalla tecnologia laser in termini di angolarità. Quindi, anche al di sotto dei 12 mm, valutando il valore aggregato del prodotto finale che deve realizzare il cliente, il plasma può risultare estremamente competitivo nella relazione qualità-costo-orario d’esercizio.

Secondo la vostra concezione, cosa si intende per automatizzazione del processo di taglio plasma? Quali sono gli aspetti determinanti che concorrono a un processo di taglio efficiente? Penso per esempio al concetto di combinata accennato poc’anzi. L’obiettivo è il pezzo finito?

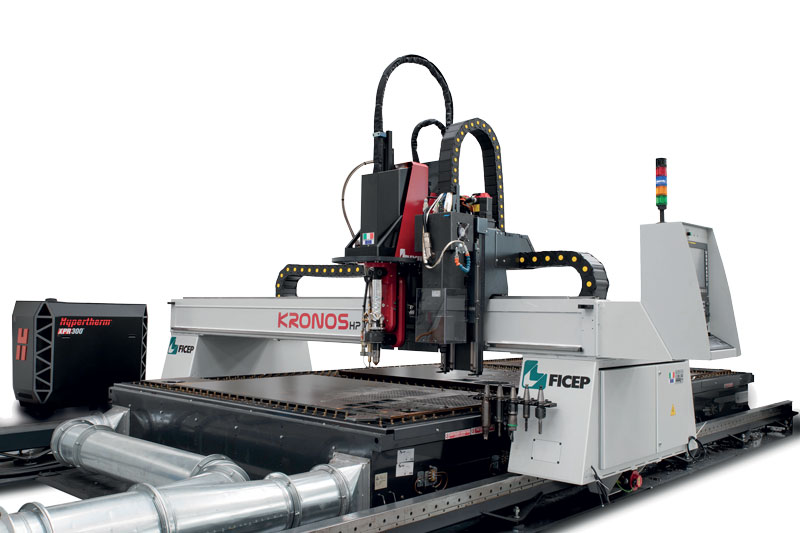

Ficep fornisce per il mondo della lamiera soluzioni di solo taglio, plasma e ossitaglio, dritto e bevel, o soluzioni combinate con la foratura/fresatura per soddisfare le sempre più pressanti esigenze del mercato di realizzare più operazioni su unica stazione di lavoro, ottenendo il pezzo finito pronto per l’assemblaggio. Grazie alla combinazione con l’unità di foratura e fresatura, i processi di taglio termico ne beneficiano in termini di automatizzazione e autonomia del processo, ne ampliano i rispettivi range di utilizzo e ne incrementano notevolmente il valore aggiunto del pezzo tagliato.

Questa combinazione consente inoltre di ridurre sensibilmente i costi di movimentazione del materiale tra le varie stazioni eliminando così le inefficienze produttive. Sono disponibili per esempio magazzini automatici per le lamiere, sistemi per scarico automatico delle scorie e dei pezzi dal bancale di supporto delle lamiere. Le nostre KRONOS e GEMINI sono state molto apprezzate negli ultimi anni nel mercato mondiale proprio per queste caratteristiche e siamo convinti che anche negli anni a venire saranno sempre più ricercate, visti anche i requisiti normativi sempre più stringenti in materia di foratura attraverso l’asportazione truciolo.

Pensando al pezzo finito, se dicessi taglio bevel quale è la vostra opinione in merito? Qual è il vostro stato dell’arte e quali sono le caratteristiche per un taglio bevel ottimale?

Innanzitutto tecnicamente il nostro taglio bevel consiste in una testa 3D di elevata precisione e affidabilità, con un centro di rotazione torcia a zero offset, facilità di programmazione e applicazione delle tabelle di taglio bevel. Tali caratteristiche consentono di eliminare una ulteriore operazione accessoria che andrebbe pertanto realizzata su una stazione dedicata, ottimizzando ulteriormente il ciclo produttivo.

Infine, le chiedo di mettere in fila, in ordine di importanza, motivandone le ragioni, quali sono, a suo giudizio, i componenti più importanti che concorrono a una qualità di taglio ottimale tra la sorgente plasma, la testa di taglio, i consumabili e l’ambiente di programmazione. Qual è la vostra filosofia?

È molto difficile stabilire una graduatoria. Sicuramente un taglio ottimale si ottiene grazie a una miscela in equilibrio di componenti meccanici, di specifiche caratteristiche del software di programmazione e del sistema di generazione plasma. Si tratta di elementi che concorrono direi in ugual misura a soddisfare le più alte richieste di qualità tipiche dei nostri impianti, che vi ricordo soddisfano a pieno i requisiti della normativa Credito d’imposta 4.0.