Dal Giappone un esempio concreto di digitalizzazione dei processi: grazie all’introduzione del MES ProLeiS di Tebis, Mitsubishi Electric Mobility Corporation ha trasformato la gestione della produzione e ottimizzato l’intero processo di produzione degli stampi nel proprio stabilimento di Sanda. Un percorso che testimonia come la tecnologia possa diventare alleato strategico per affrontare le sfide della complessità industriale.

di Adriano Moroni

Mitsubishi Electric Corporation è una delle realtà industriali giapponesi più note a livello globale. Attiva in settori strategici che spaziano dalla generazione di energia alle tecnologie per l’edilizia e l’aerospazio, fino alla produzione di semiconduttori, l’azienda è anche fornitore di primo livello dell’industria automobilistica. La divisione Mitsubishi Electric Mobility Corporation sviluppa e produce componenti elettronici per veicoli, sistemi avanzati di assistenza alla guida (ADAS) e, non meno importante, stampi per la produzione in serie di componenti.

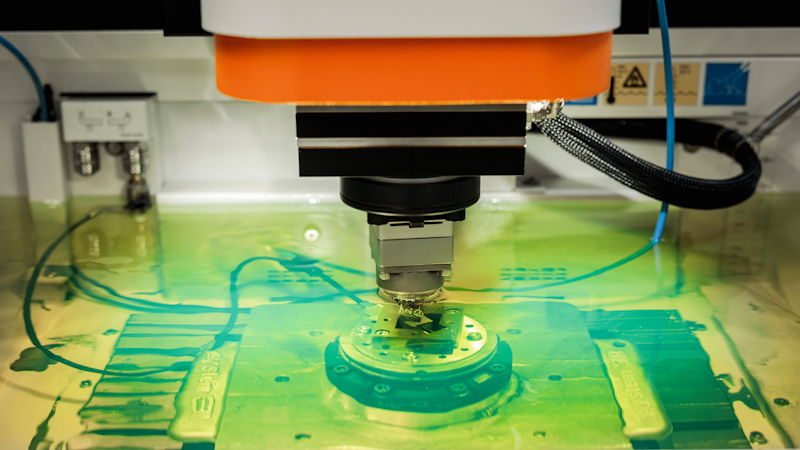

Nel reparto Die Manufacturing 1, presso lo stabilimento di Sanda, vengono realizzati stampi per lo stampaggio a iniezione e componenti destinati al controllo motore e veicolo, oltre a stampi specifici per valvole EGR e valvole elettromagnetiche. Un’attività ad alta complessità, in cui tempi, risorse e qualità devono convivere in equilibrio perfetto.

Fino a poco tempo fa, la gestione dei processi era quasi esclusivamente manuale: pianificazione, riallineamento delle risorse e programmazione degli ordini dipendevano dal giudizio dei singoli operatori. Una modalità che esponeva l’organizzazione a rischi di ritardi e colli di bottiglia.

Come racconta il signor Nakaya, Responsabile dell’Unità di Gestione Tecnologica: “Quando avevamo bisogno di integrare nuovi ordini nei processi in corso, ci affidavamo alle valutazioni personali dei singoli dipendenti per decidere se potevamo farlo senza influire negativamente sui programmi di consegna degli altri stampi”.

La ricerca di una soluzione MES su misura

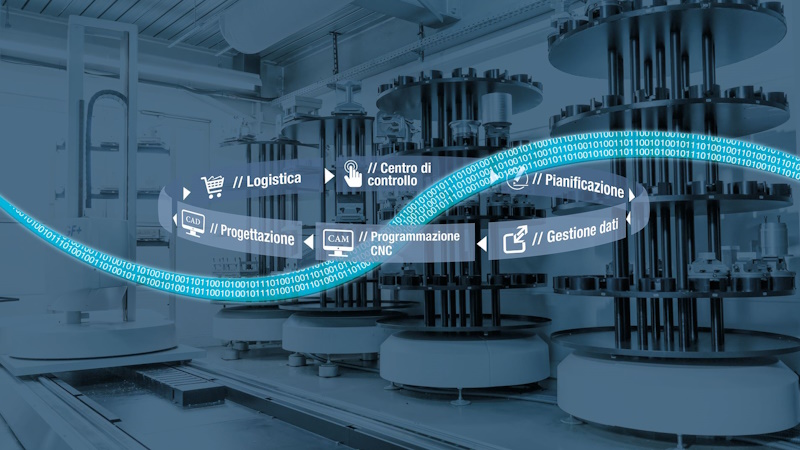

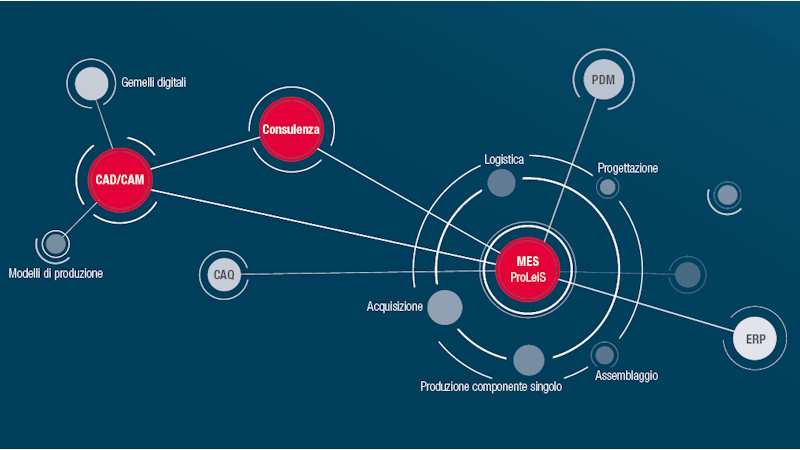

La necessità di migliorare la gestione manifatturiera ha spinto Mitsubishi Electric Mobility a esplorare il mercato dei sistemi MES (Manufacturing Execution System). La priorità era chiara: trovare una piattaforma capace di automatizzare la gestione dei processi e l’allineamento delle risorse, senza rinunciare alla flessibilità.

La valutazione ha portato a due soluzioni, tra cui ProLeiS di Tebis, distribuito in Giappone da Marubeni Information Systems (MSYS). Dopo una fase di test e demo comparative, la scelta è ricaduta su ProLeiS.

Il signor Ikeda, costruttore di stampi nel reparto Die Manufacturing 1, spiega: “Oltre all’interfaccia dal design accattivante, ProLeiS ci ha colpito per la sua straordinaria flessibilità, facilità di espansione e alto grado di personalizzazione. ProLeiS soddisfa appieno le nostre esigenze in termini di automazione dei processi e gestione della capacità produttiva”.

Un altro fattore determinante è stato il numero sufficiente di licenze: tutti gli operatori, dagli addetti alle macchine agli amministratori, possono accedere e configurare l’ambiente di lavoro senza costi aggiuntivi per licenze supplementari. Un vantaggio concreto in un’organizzazione di grandi dimensioni.

Dalla teoria alla pratica: il percorso di implementazione

Il progetto è stato avviato a marzo 2024 con l’installazione del server e la fase di implementazione, per arrivare a ottobre 2024 con l’entrata in funzione del sistema.

Naturalmente non sono mancati ostacoli. L’adozione di un software sviluppato in Europa ha posto questioni linguistiche e culturali: traduzioni, manuali e terminologia tecnica non sempre coincidevano con le abitudini giapponesi. Per questo la collaborazione con MSYS è stata fondamentale.

Il signor Ueda, anch’egli costruttore di stampi, ricorda: “All’inizio, abbiamo dovuto dedicare molto tempo a chiarire il significato condiviso e assicurarci di essere tutti allineati. La difficoltà principale risiedeva nelle peculiarità linguistiche legate al settore e alla specifica realtà aziendale, ma con il tempo queste problematiche si sono progressivamente attenuate”.

Il ruolo del distributore locale è stato quindi cruciale non solo come canale di comunicazione con Tebis, ma anche come partner di accompagnamento culturale e tecnico.

I primi risultati con Tebis ProLeiS

A pochi mesi dall’adozione, i benefici sono già evidenti. I processi produttivi e l’allineamento delle risorse sono oggi gestiti automaticamente, riducendo il rischio di errori e migliorando la puntualità delle consegne.

Il signor Ueda conferma: “Posso vedere l’effetto che l’adozione del sistema ha avuto sulla gestione dei processi e sull’allineamento delle risorse”.

La digitalizzazione apre anche nuove prospettive: simulazioni dei colli di bottiglia, analisi predittive sulla capacità produttiva e utilizzo più razionale delle macchine utensili. La raccolta automatica dei dati, come i tempi effettivi delle fresatrici, permetterà di ottimizzare la pianificazione e ridurre gli sprechi.

Tebis ProLeiS: uno sguardo al futuro

L’adozione di ProLeiS non si ferma alla produzione interna. Mitsubishi Electric Mobility guarda già a un’integrazione più ampia, che includa progettazione, acquisti, logistica, gestione qualità e persino la centralizzazione degli ordini emessi verso partner esterni.

Il signor Nakaya spiega: “Attualmente utilizziamo ProLeiS solo per la nostra produzione in loco; in futuro, però, vogliamo utilizzare il software in modo più esteso, per aiutarci a lavorare in modo più efficiente sia nei processi a monte che in quelli a valle”.

C’è anche l’aspettativa che, con l’aumento degli utilizzatori di ProLeiS in Giappone, si crei un ecosistema di conoscenze condivise.

Una partnership vincente

Quello tra Mitsubishi Electric Mobility, Tebis e MSYS non è stato un semplice rapporto fornitore-cliente, ma un vero percorso collaborativo. La fiducia riposta nel distributore giapponese e la capacità di Tebis di offrire un prodotto modulare e adattabile hanno reso possibile una trasformazione digitale concreta in un settore tradizionalmente legato al know-how manuale.

Il signor Ikeda conclude: “Siamo stati la prima realtà aziendale giapponese ad implementare il MES ProLeiS. Non appena il sistema sarà adottato da un numero maggiore di utenti, avremo l’opportunità di condividere idee, approfondire l’uso del software e venire a conoscenza di casi d’uso che da soli non avremmo considerato. Penso che una tale opportunità di scambio sarà per noi molto vantaggiosa”.

Conclusione

L’esperienza di Mitsubishi Electric Mobility Corporation dimostra come l’introduzione del sistema MES Tebis ProLeiS possa rappresentare un vero salto di qualità nella gestione della produzione stampi. Con ProLeiS, l’azienda giapponese ha avviato un percorso di automazione e digitalizzazione che non solo migliora l’efficienza, ma apre nuove prospettive di sviluppo e collaborazione internazionale.

Un segnale importante per il settore: anche in un comparto così legato alla manualità e all’esperienza, la tecnologia MES di Tebis può diventare leva strategica per affrontare le sfide della complessità produttiva.