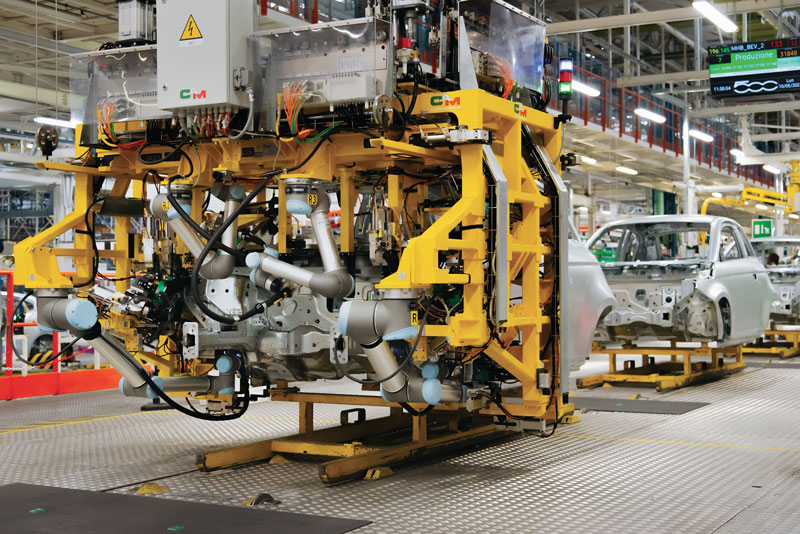

Cobot: la collaboratività aumenta la produttività

Quando si ha a che fare coi robot collaborativi, un’applicazione per essere sicura va valutata nel suo complesso, non esistono parametri fissi. Universal Robots ci spiega quali sono le operazioni collaborative, e i vantaggi per i processi di automazione.

I robot collaborativi vengono sempre più impiegati nell’automazione industriale. In Universal Robots, il termine “collaborativo” ha un significato che va ben oltre la semplice “sicurezza”: include anche concetti come facilità d’uso, facilità di integrazione, convenienza. La sicurezza delle applicazioni robotizzate è un aspetto essenziale ed è sottoposto a una precisa normativa. È bene ricordare che non esistono parametri fissi che definiscono sicura un’applicazione: anche a bassa velocità e con ridotto carico di forza, la manipolazione di un oggetto tagliente può risultare pericolosa.

I casi vanno valutati uno per uno conducendo l’analisi non tanto sul cobot (la gamma proposta da Universal Robots è intrinsecamente sicura) né sulla cella, ma sull’applicazione robotica nel suo complesso.

Le quattro operazioni collaborative

I cobot di Universal Robots hanno integrato le nuove linee guida ISO/TS 15066 (una specifica tecnica che fornisce alcune indicazioni su parametri come forza e pressione) sulla sicurezza nei sistemi dei robot collaborativi. Sono elencati quattro tipi di operazioni collaborative: arresto controllato di sicurezza, guida manuale, monitoraggio della velocità e della separazione, potenza e limitazione della forza. Quando si tratta dell’arresto monitorato di sicurezza, il sistema robotico si arresta prima che l’addetto possa accedere all’area di lavoro, o che possa esporsi a qualsiasi pericolo nello spazio di lavoro collaborativo. Solo quando non c’è un operatore presente, il robot può muoversi come un robot tradizionale alla massima velocità. In sintesi, sistema robotico e addetto non possono essere compresenti e muoversi all’unisono. Non è quindi possibile sfruttare i vantaggi dell’automazione collaborativa, ed è richiesta l’implementazione di sistemi di sicurezza tipici della robotica tradizionale. Il beneficio che ne risulta è essenzialmente la possibilità di far lavorare la macchina alla massima velocità possibile, in modo non presidiato e automatico. Per quanto riguarda l’operazione di guida manuale, l’operatore utilizza un dispositivo azionato manualmente, e il sistema robotico si muove in base ai suoi comandi di movimento. L’addetto ha quindi il controllo diretto.

I benefici della collaboratività

In realtà i maggiori vantaggi nei processi di automazione sono offerti dalle altre due operazioni collaborative, ovvero monitoraggio della velocità e della separazione, potenza e limitazione della forza. Attualmente, la maggior parte dei robot collaborativi, inclusi i quattro modelli prodotti da Universal Robots (UR3e, UR5e, UR10e e UR16e), sono intrinsecamente progettati per limitare potenza e forza. Se il sistema di controllo rileva un certo livello di potenza o forza, arresta il sistema robotico per proteggere l’operatore da contatti o lesioni. Grazie alle funzioni di sicurezza per il monitoraggio di movimento, velocità, forza e potenza, addetto e sistema robotico possono muoversi contemporaneamente nello stesso spazio di lavoro. Finché la valutazione del rischio è condotta correttamente, non servono dispositivi di protezione tradizionali e aggiuntivi. Il metodo di limitazione della potenza e della forza presuppone che l’essere umano possa entrare in contatto col sistema robotico in movimento. Pertanto, si dovrebbe considerare l’impatto sul corpo durante il processo di valutazione del rischio. Per prevenire dolore o lesioni, l’applicazione limita il carico utile e la velocità. È un fattore da considerare nella progettazione dell’applicazione, perché il cobot potrebbe non rispondere ai requisiti di portata e produttività definiti nel processo produttivo. Per utilizzare il metodo di monitoraggio della velocità e della separazione, si utilizzano dispositivi di sicurezza esterni come scanner di sicurezza per ridurre la velocità mentre una persona si avvicina allo spazio di lavoro collaborativo. È inoltre possibile integrare tecnologie aggiuntive per il rilevamento degli esseri umani. Ad esempio, un sensore capacitivo potrebbe misurare la distanza tra uomo e robot, e limitare di conseguenza i parametri operativi del braccio robotico.

Sensori di sicurezza avanzati e configuratori dinamici

A prescindere dalla tecnologia, il rilevamento deve soddisfare la sicurezza funzionale richiesta, e l’applicazione deve essere verificata e convalidata. L’operazione di monitoraggio della velocità e della separazione potrà essere implementata in processi produttivi reali grazie allo sviluppo di sensori di sicurezza avanzati. Il robot potrebbe rallentare la velocità del sistema se l’operatore umano si avvicinasse all’area di lavoro. Se l’essere umano si avvicina troppo al sistema robotico, si attiva l’arresto di protezione. È quindi possibile programmare il robot perché si muova più velocemente e con carico maggiore in assenza di addetti, massimizzando così i parametri di resa dell’applicazione. Per un funzionamento più efficiente, è possibile utilizzare un configuratore dinamico del sistema di sicurezza. L’impostazione di sicurezza cambia in base alla distanza tra l’uomo e il robot. Inoltre, il robot può modificare il proprio percorso a seconda del movimento dell’operatore. Quindi, il sistema robotico non deve fermarsi anche se l’addetto entra nell’area in movimento del robot.