Con il giusto utensile, si spicca il volo…

Grazie alla collaborazione con Mitsubishi Materials (la cui gamma di prodotti è commercializzata nel nostro Paese da MMC Italia), la partenopea P.C.M. ha trovato la giusta fresa in grado di superare le criticità di lavorare un materiale molto complesso come il Waspaloy, superlega utilizzata in ambito aerospace. E dopo la fresatura, adesso si pensa alla tornitura…

di Laura Alberelli

Ad Acerra (in provincia di Napoli) opera una delle tante eccellenze del tessuto industriale italiano. Stiamo parlando di P.C.M., azienda metalmeccanica specializzata nella costruzione di componenti di motori e di strutture destinate al settore aeronautico, un comparto in cui qualità e precisione sono requisiti imprescindibili. “Dal nostro lavoro, dipende la sicurezza di chi vola. Non possiamo permetterci il lusso di commettere errori, perché sbagliare significherebbe mettere a repentaglio la vita delle persone”, afferma Luigi D’Avino, CEO di P.C.M., società fondata nel 1988 dal nonno Luigi. P.C.M. è un’azienda a conduzione famigliare (oltre a Luigi D’Avino, nella società lavorano anche il fratello Clemente e il padre Gennaro), dai numeri importanti e con un portafoglio clienti di tutto rispetto.

“Tra i nostri clienti più illustri, ricordo su tutti Avio Aero e la collaborazione con due divisioni di Leonardo, per le quali realizziamo strutture e parti destinati a equipaggiare i loro elicotteri e velivoli. L’aerospace è il nostro mercato di rifermento, e rappresenta circa il 70-75% del fatturato complessivo. Per lavorare in questo specifico ambito, un’azienda deve avere determinate caratteristiche e un certo tipo di organizzazione interna, sia a livello gestionale che produttivo, motivo per cui P.C.M. è certificata ISO 9001:2015, AS/EN 9100:2018, ISO 14001:2015, NADCAP EDM FAST HOLE, UNI ISO 45001:2018. Oltre che per l’industria aeronautica lavoriamo però anche in altri settori laddove sono richiesti standard tecnici di un certo livello: dal tradizionale comparto della meccanica, a quello dell’energia, delle pompe, dell’idraulica,…”.

P.C.M.: una storia tutta italiana

Dalla sua fondazione a oggi P.C.M. ha registrato una crescita esponenziale, come ci conferma lo stesso Luigi D’Avino. “P.C.M. nasce nel 1988 per volontà di mio nonno Luigi, che all’epoca aveva già alle spalle una lunga esperienza maturata sul “campo”: inizia infatti a lavorare all’età di 16 anni come operaio, e negli anni si specializza come tornitore e rettificatore. Dopo aver lavorato in diverse realtà industriali del mondo della meccanica (a Napoli e in tutta Italia), decide di mettersi in proprio e di fondare a Somma Vesuviana una sua società insieme a mio padre e a mio zio. Inizialmente eravamo una piccola officina (un paio di macchine installate e cinque/sei dipendenti), la cui attività era la fornitura di attrezzature per il settore metalmeccanico.

Nel corso degli anni, P.C.M. registra una crescita costante, tanto che nel 2003 decidiamo di investire nell’azienda acquistando lo stabilimento dove siamo ancora oggi, le cui ampie dimensioni (parliamo di un’area di circa 5.000 m2 di cui 1.600 m2 coperti) ci hanno permesso di espandere la nostra capacità produttiva e di organizzare il lavoro in maniera differente e più efficiente. È con l’introduzione di un sistema di qualità che P.C.M. si specializza nella produzione di componenti per velivoli, collaborando così con le più importanti aziende del settore aerospace italiano. Oggi P.C.M. è una realtà solida e stimata sul territorio nazionale con un organico di circa 35 persone”.

In P.C.M. processi 4.0 per un’azienda in continua evoluzione

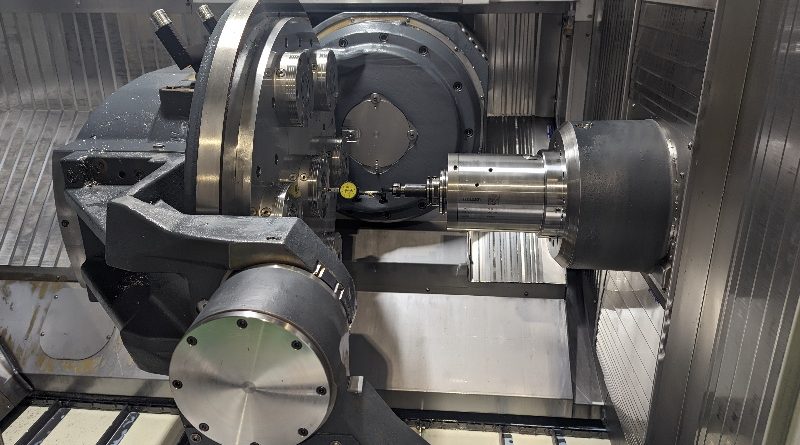

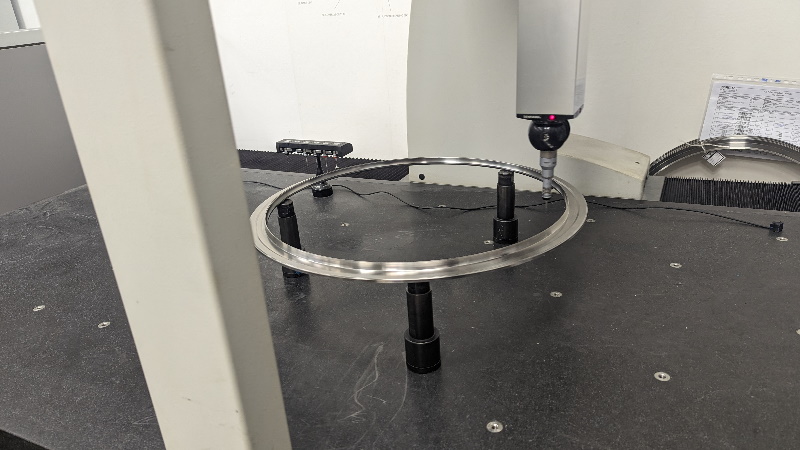

Attualmente nell’officina di P.C.M. sono in funzione diversi modelli di fresatrici, centri di lavorazione, torni verticali e orizzontali (dal modello più semplice fino a quelli più complessi con diversi assi e utensili motorizzati), macchine per EDM e rettificatrici. Spiega Luigi D’Avino: “Al momento disponiamo di circa 14 torni a CNC con la possibilità di tornire diametri fino a un massimo di 1.150 mm. Per quanto riguarda la fresatura, disponiamo di otto centri di lavoro a CNC di cui quattro a cinque assi, un centro a CNC a quattro assi e altri tre centri a CNC a tre assi. Abbiamo anche macchine tradizionali (di fresatura e tornitura), una EDM a filo e due microforatrici Sarix (un processo speciale qualificato anche dal NADCAP), oltre che rettifiche in tondo, tangenziali, per interni e per esterni. Con un parco macchine così ampio, riusciamo a garantire ai nostri clienti un prodotto finito, a esclusione dei trattamenti superficiali che vengono svolti esternamente. Per i trattamenti termici e superficiali, così come per i controlli non distruttivi, ci affidiamo infatti a una supply chain di fornitori qualificati per il settore aerospace.

Per il prossimo futuro abbiamo in programma di sostenere ulteriori investimenti sia a livello di macchine e software sia a livello di struttura aziendale. Recentemente abbiamo presentato un progetto per ampliare le dimensioni del nostro capannone in modo da poter ospitare altri macchinari. È infatti nostra intenzione investire in una nuova fresatrice a cinque assi, in un altro tornio verticale e in una macchina di misura di grandi dimensioni. Pensiamo poi di investire in nuovi sistemi (come ad esempio un software destinato alla manutenzione delle macchine che eviti o riduca al minimo i fermi macchina) e in nuove tecnologie in grado rendere la nostra azienda sempre più green. Oltre ad aver ridotto in modo significativo lo spreco di carta (gli ordini vengono emessi e condivisi solo in maniera digitale), in azienda è in funzione un impianto fotovoltaico da 130 kW che sarà ampliato quando amplieremo anche il capannone. Un’azienda con una gestione giovane come la nostra (io ho 30 anni, mentre mio fratello Clemente ne ha 26) è sicuramente più sensibile verso un certo tipo di tematiche e di investimenti”.

P.C.M. è un’azienda 4.0, un paradigma che adotta con successo da tempo e che in futuro sarà ulteriormente implementato. “Per garantire la tracciabilità della produzione, in P.C.M. adottiamo il software di gestione e controllo produzione ERP POLAR. Con questo sistema informatizzato si assegnano i lotti di lavoro, e a ogni lavorazione del ciclo di produzione corrisponde un codice univoco – sotto forma di codice a barre – che ci consente di capire a che punto siamo della lavorazione o se ci sono problemi. L’ERP ci aiuta anche nella gestione degli ordini dei consumabili, tenendo sempre sotto controllo le scorte di magazzino grazie a un report giornaliero generato dal nostro sistema di gestione del magazzino automatico. Infine, con l’ERP riusciamo a tenere traccia delle consegne, perché attraverso il numero di commessa e l’ordine di lavoro possiamo facilmente risalire al pezzo e capire se e quando è stato consegnato al cliente”, commenta Luigi D’Avino.

Le difficoltà di lavorare per il settore aerospace

Diverse sono le difficoltà che P.C.M. deve affrontare nella sua quotidianità, alcune sono comuni a tutte le aziende che operano nel settore della meccanica, mentre altre sono strettamente legate al settore aerospace in cui opera l’azienda di Acerra e alla difficoltà di lavorare certi tipi di materiali, come spiega Luigi D’Avino: “La difficoltà di reperire manodopera specializzata è un problema che riguarda un po’ tutte le aziende, inclusa la nostra. Purtroppo i giovani cercano spesso un lavoro diverso e meno impegnativo del nostro, ma chi lo sceglie e lo fa con passione può raccoglierne con il tempo i frutti. Il rispetto dei tempi di consegna è un altro dei problemi con cui tutti dobbiamo confrontarci, a prescindere dal settore in cui si opera.

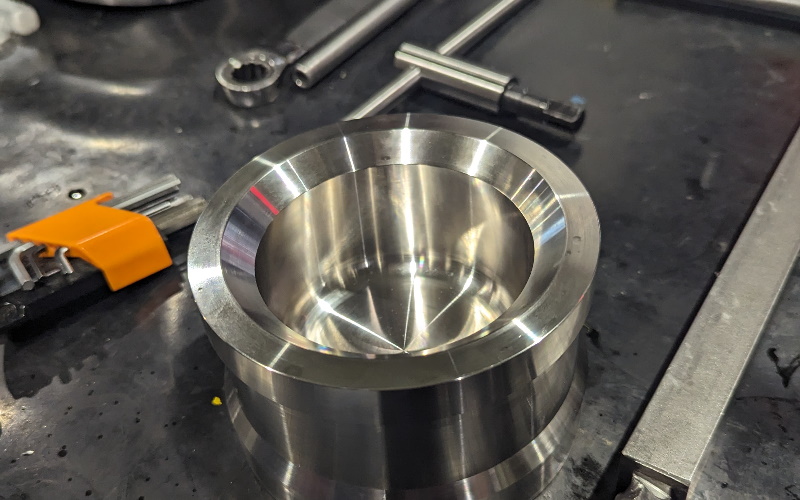

Una problematica che invece ha solo chi lavora per il settore aerospace, come P.C.M., è la difficoltà di lavorare materiali di una certa complessità, che rendono la scelta dell’utensile davvero ardua e spesso fallimentare se non fatta con un certo criterio. Se si realizza un componente destinato ai motori aeronautici, bisogna utilizzare un materiale capace di sopportare le alte temperature e per un lungo periodo di tempo, in quanto il motore è posizionato nella parte più calda del velivolo. Si tratterà necessariamente di una superlega, un materiale a base nichel o a base cobalto a cui si aggiunge anche il titanio, l’alluminio, il ferro. Si tratta di materiali difficili da lavorare non tanto per la loro durezza, quanto per l’usura che si genera sugli utensili in lavorazione. La scelta dell’utensile deve pertanto essere fatta con un certo criterio e considerando tutte queste criticità. Dopo un’attenta analisi e una serie di prove, in P.C.M. abbiamo scelto di adottare gli utensili di Mitsubishi Materials, la cui gamma di prodotti è commercializzata nel nostro Paese da MMC Italia”.

Una collaborazione tra P.C.M. e MMC Italia iniziata l’anno scorso ma già proficua

La collaborazione tra P.C.M. e MMC Italia nasce nel 2023 con la fornitura di un utensile di fresatura in grado di lavorare un componente in Waspaloy, una lega di nichel, cromo, cobalto e con una percentuale di titanio pari al 4%, che per l’occasione era stata anche indurita, come ricorda Luigi D’Avino: “Quando si va a lavorare questo tipo di materiale, si sviluppano alte temperature e il titanio va a legarsi con il titanio presente anche nell’utensile, che dà quindi origine all’usura. Per risolvere questa problematica, abbiamo chiesto a MMC Italia di sviluppare, tramite il loro ufficio tecnico OPS, un utensile di fresatura che facesse al caso nostro. I tecnici di Mitsubishi ci hanno consigliato sia le strategie di lavorazione più adatte da utilizzare sia gli utensili più idonei. Dopo aver eseguito varie prove, la lavorazione è risultata conforme con i risultati attesi, sia in termini di qualità sia di tempistiche, e siamo così riusciti a dare al cliente una risposta positiva. Dopo avere effettuato l’attrezzaggio, ha avuto finalmente inizio la lavorazione dei pezzi che sono stati consegnati con piena soddisfazione del cliente. Dopo questo esordio più che positivo, per noi si è aperto uno scenario completamente nuovo e ricco di possibilità anche in ambiti diversi come la foratura, la tornitura e in applicazioni di fresatura differenti dalla precedente. In tornitura, abbiamo ad esempio la necessità di ridurre il costo degli utensili con una resa sempre maggiore, in modo da diminuire il più possibile il tempo ciclo. Grazie alla collaborazione con MMC Italia iniziamo così a utilizzare utensili Mitsubishi ISO e, successivamente, (sempre nell’ottica di ridurre al massimo le tempistiche) individuiamo alcune lavorazioni particolarmente complesse e lunghe da effettuare su materiali di difficile lavorabilità che sono poi quelli impiegati nel settore aeronautico. Per questa specifica applicazione, Mitsubishi ci ha proposto un inserto per finitura in metallo duro e rivestito in CBN. Su alcuni prodotti che richiedono solamente la tornitura, con questo tipo di utensile siamo riusciti a ottenere un risparmio dei tempi ciclo di circa un’ora a pezzo, un risultato davvero strabiliante. Visti gli ottimi risultati conseguiti sino a oggi, la collaborazione tra Mitsubishi e MMC Italia è destinata a proseguire anche in futuro, focalizzandoci anche sulla tornitura. L’obiettivo? Non è uno, ma più di uno ovvero: ridurre sempre più il tempo ciclo, avere una resa maggiore dell’inserto, ottenere una maggiore stabilità della lavorazione, garantire sempre la massima qualità”.

Tre uffici tecnici MMC Italia per collaborare con i clienti

Per lo studio e l’implementazione di nuovi prodotti e strategie di lavorazione, MMC Italia dispone di tre uffici tecnici: un comparto formato da tecnici applicativi, uno dedicato alla progettazione di utensili (denominato PE) e uno staff destinato allo studio dei cicli produttivi (MTB e OPS), come ci spiega Marco Martino di MMC Italia. “Grazie allo studio e alle ricerche svolte dai tecnici dell’ufficio OPS di MMC Italia, è stata individuata la soluzione più adatta per fresare in maniera produttiva ed efficiente il componente in Waspaloy di cui parlava prima Luigi D’Avino.

La risposta di MMC Italia alle richieste di P.C.M. è stata sia di tipo tecnico che professionale. Grazie agli elevati standard qualitativi dei prodotti Mitsubishi Materials, al loro continuo sviluppo tecnologico e alla collaborazione con il cliente a 360° per affrontare tutte le criticità imputabili all’ottimizzazione dei particolari da produrre, abbiamo raggiunto risultati molto positivi. Focus di MMC Italia non è quindi solo vendere utensili di grande qualità, ma è riuscire a instaurare con il cliente un legame forte e consolidato nel tempo in modo da far crescere entrambe le società (cliente e fornitore). Ciò si ottiene solo con l’applicazione corretta degli utensili e delle strategie di lavorazione che vanno studiate in base ai particolari da realizzare. La creazione di un legame forte con il cliente porta a risultati concreti, che alla fine sono sempre la migliore pubblicità per entrambe le società”.

Dello stesso avviso è anche Luigi D’Avino: “Grazie alla collaborazione con MMC Italia e agli utensili di Mitsubishi Materials abbiamo risolto in maniera brillante il nostro problema, nel rispetto dei tempi e dei costi preventivati. Poter contare su un partner come Mitsubishi Materials – costruttore giapponese tra i più noti e apprezzati a livello mondiale – per risolvere i problemi che si presentano durante il nostro lavoro è un valore aggiunto inestimabile. Il supporto fornito da Mitsubishi Materials non consiste solo nella fornitura dell’utensile, ma è un sostegno a tutto tondo che ci accompagna dall’inizio alla fine della commessa”.

Attualmente, le due aziende stanno lavorando a un nuovo progetto per lo sviluppo di un utensile destinato alla tornitura.

Due frese standard per lavorare le superleghe

Focus di Mitsubishi Materials è dunque lo sviluppo di utensili per la lavorazione delle superleghe (che sono poi i materiali che P.C.M. deve gestire quotidianamente nella sua attività). Numerosi sono i prodotti a catalogo proposti da MMC Italia.

Per la lavorazione di materiali difficili da tagliare che richiedono un elevato livello di precisione ed efficienza, Mitsubishi Materials propone ad esempio la serie ARP che è stata recentemente ampliata. ARP è una linea di frese con inserto tondo destinata alla lavorazione di titanio e di altre leghe resistenti al calore, oltre ad acciai inossidabili comunemente impiegati nei settori aerospaziale ed energetico.

La sede inserto estremamente precisa garantisce una precisione di eccentricità superiore del 25% rispetto ai prodotti convenzionali. Ciò assicura anche minime differenze nella precisione di eccentricità al momento del montaggio degli inserti. I corpi fresa ARP assicurano una configurazione della sede resistente, con due appoggi laterali che impediscono agli inserti di spostarsi durante le spinte derivanti dal taglio. Il robusto posizionamento è completato da un design innovativo della geometria dell’inserto, che presenta una superficie di spoglia speciale per generare un flusso dei trucioli agevole e ridurre la resistenza di taglio. Tale sviluppo genera un flusso di trucioli uniforme e dirige le forze di taglio verso il centro, la parte più resistente della sede dell’inserto.

Un nuovo grado e una nuova tipologia di inserto con otto posizionamenti sono stati aggiunti alla gamma già esistente; questi inserti sono ideali per l’impiego a profondità di taglio ridotte e presentano un’efficacia raddoppiata grazie all’incremento del numero dei taglienti. Anche la gamma di inserti tradizionali con quattro posizionamenti è stata ampliata. I nuovi inserti presentano una struttura migliorata con un nucleo e uno spessore superiore, per aiutare a prevenire rotture improvvise in condizioni di lavorazione pesante. A integrare la gamma è anche MP9140, grado di metallo duro rivestito in PVD. Combinando la superficie superiore liscia dello strato di rivestimento AlTiN a elevato contenuto di alluminio con un substrato speciale in metallo duro cementato, il grado è adatto per la lavorazione del titanio e delle leghe resistenti al calore. In totale, la serie comprende quattro diversi gradi ad alte prestazioni, abbinabili a rompitruciolo di varie tipologie per ottimizzare la scelta e le prestazioni di taglio, consentendo così l’applicabilità a un’ampia gamma di lavorazioni leggere, medie e di sgrossatura.

Rimanendo nel campo della fresatura delle superleghe, in questo caso le leghe di titanio, Mitsubishi Materials propone la nuova fresa a manicotto ASPX. Oltre a essere particolarmente rigida, la fresa è molto robusta e precisa, grazie alle eliche ad angoli variabili e alle sedi inserto calcolate e posizionate con precisione per garantire le migliori prestazioni di taglio e controllo delle vibrazioni.

Per massimizzare la robustezza, l’efficienza e la capacità di rimozione del metallo, le frese ASPX sono state recentemente ampliate con due nuovi tipi con attacchi HSK monoblocco. Si tratta di HSK-A100 e HSK-A125, entrambi caratterizzati da corpi con diametro di taglio di 80 mm.

La serie ASPX ha un nuovo grado avanzato, l’MP9140, sinonimo di maggiori prestazioni e affidabilità. L’MP9140 è realizzato a partire da un substrato potenziato in metallo duro micrograno per una tenacità superiore, mantenendo la durezza che permette una maggiore durata dell’utensile. La più recente tecnologia, che utilizza il metodo di rivestimento multistrato (Al-Ti)-N, garantisce inoltre una resistenza ottimale a calore e usura.

Per forare materiali come l’HRSA

Nell’ambito della foratura di superleghe (nello specifico, HRSA), MMC Italia propone invece le punte DSAS. Sono caratterizzate da un tagliente diritto, che garantisce una distribuzione uniforme del carico di taglio e la robustezza necessaria per la lavorazione dell’HRSA. La particolare geometria, insieme a una preparazione del tagliente dedicata, conferisce alla punta di Mitsubishi Materials un’elevata resistenza alla scheggiatura, oltre a massima efficienza nella rottura dei trucioli e a una facile espulsione degli stessi, impedendo in questo modo l’intasamento dell’elica. Rispetto alle punte convenzionali, in questo modello il margine è stato assottigliato in modo da ridurre i carichi di taglio e limitare lo stress meccanico e termico della superficie delle pareti dei fori. Durante la foratura di Inconel 718, la rotondità del foro e la rugosità superficiale della parete dello stesso sono risultate migliori rispetto ad alcuni prodotti convenzionali.

La serie DSAS comprende il nuovo grado di metallo duro DP9020, per garantire elevate prestazioni e affidabilità. È stato inoltre progettato un substrato con un giusto equilibrio tra durezza e tenacità, e aggiunto un rivestimento PVD adatto a integrare la naturale resistenza alla scheggiatura del substrato con resistenza all’usura. Le nuove punte sono disponibili in 64 diverse misure con diametri compresi tra 3 e 12 mm.