Accelerare il passo verso una fabbricazione additiva su larga scala

Nuovi sistemi per l’intera catena di valore del prodotto, nuovi partner software e nuovi materiali di stampa 3D. Questa è la soluzione Stratasys per portare sempre più avanti la produzione additiva in fabbrica.

Stratasys presenta una serie di novità volte a favorire l’avanzamento della fabbricazione additiva su larga scala, tra cui nuovi materiali innovativi, un ecosistema di partner software ampliato e la disponibilità di nuovi sistemi di stampa 3D polimerica attualmente disponibili per il mercato statunitense.

“Grazie alle nostre soluzioni di eccellenza per l’intera catena di valore del prodotto, siamo in prima linea nel passaggio verso la fabbricazione additiva su larga scala alimentata dalla stampa 3D”, ha dichiarato Rich Garrity, presidente di Stratasys Americas. “I nostri sistemi sono supportati dal più ampio ecosistema di materiali, dalla strategia software Industria 4.0 e da un’esperienza nel settore di oltre 30 anni”.

Scelta di materiali più ampia per i nuovi sistemi di produzione

Stratasys continua a espandere la sua offerta di materiali per garantire ai clienti una scelta di opzioni più vasta nell’ambito delle tecnologie e delle soluzioni di stampa 3D. L’azienda ha annunciato il lancio di nuovi materiali per le stampanti 3D Stratasys H350™ e Stratasys Origin One™, oltre alla nuova Origin® Open Material License (OML) per Origin One. Alimentata dalla tecnologia SAF™, la stampante 3D Stratasys H350 è specificamente progettata per la produzione in grandi volumi di parti per uso finale ad alta uniformità e con la capacità di personalizzare e controllare il flusso di lavoro di produzione. Inizialmente la stampante H350 utilizzerà PA11, un materiale sostenibile ad alto rendimento e a base biologica al 100% derivato da semi di ricino. Nel 2022, per la stampante sarà reso disponibile anche PA12 (noto anche come Nylon 12). PA12 offre stabilità dimensionale, resistenza chimica e resistenza agli urti ed è stato impiegato in varie tecnologie di stampa di fabbricazione additiva per la creazione di maschere e strumenti di produzione, utensili e parti funzionali destinate all’uso finale.

Estetica e robustezza: due aspetti cruciali

Stratasys ha ulteriormente ampliato il suo ecosistema di materiali con due nuovi materiali creati da Henkel per Stratasys Origin One. Stratasys Dura56 by LOCTITE® è un fotopolimero a lunga durata e resistente agli urti con un’elevata finitura delle superfici e un costo al chilo contenuto. Il materiale è stato creato per rispondere alle più diverse esigenze applicative con un alto consumo di materiale e delle applicazioni funzionali in cui estetica e robustezza sono fattori fondamentali. Dura56 è ideale per parti destinate all’uso finale come alloggiamenti, parti con caratteristiche di accoppiamento o superfici di classe A. “Insieme a Stratasys, siamo lieti di presentare il nuovo materiale Dura56, formulato per soddisfare le esigenze specifiche dei clienti di Stratasys e per fornire una maggiore efficienza ai tecnici di stampa”, ha dichiarato Cindy Deekitwong, Global Head of Marketing presso Loctite di Henkel, marchio noto per le sue soluzioni adesive industriali. “Insieme continueremo a guidare l’innovazione e a fornire fotopolimeri ad alte prestazioni che permetteranno agli ingegneri di sfruttare appieno il potenziale dell’uso della fabbricazione additiva per parti di uso finale in una vasta gamma di settori”.

Il secondo materiale per la stampante Origin One è LOCTITE® 3D IND405 Clear, una resina fotopolimerica trasparente stampabile in 3D semirigida e monocomponente che fornisce una finitura delle superfici uniforme e una buona resistenza agli urti e all’allungamento. Le parti stampate in IND405 possono essere lucidate fino a ottenere una finitura otticamente trasparente. Questo materiale può essere lavorato, maschiato e lucidato ed è ideale per i dispositivi microfluidici come pure per le guide sovrapponibili. Le sue qualità sono paragonabili a quelle del polipropilene non caricato. Stratasys sta inoltre introducendo Stratasys Origin Open Material License (OML) per il sistema Stratasys Origin One, che dovrebbe essere disponibile a partire da quest’anno. Con il toolkit del software Origin OML, gli utenti di stampa più avanzati e le aziende di materiali saranno in grado di sviluppare, collaudare e sperimentare flussi di lavoro personalizzati e nuovi materiali. Gli utenti OML avranno la possibilità di gestire luce, temperatura, forza, velocità e pressione strato per strato per ottenere il massimo controllo sul processo di stampa. L’OML è progettata per aiutare le aziende di materiali e i grandi utilizzatori ad accelerare le iterazioni delle formulazioni dei materiali e a portare i prodotti sul mercato in settimane, anziché in anni.

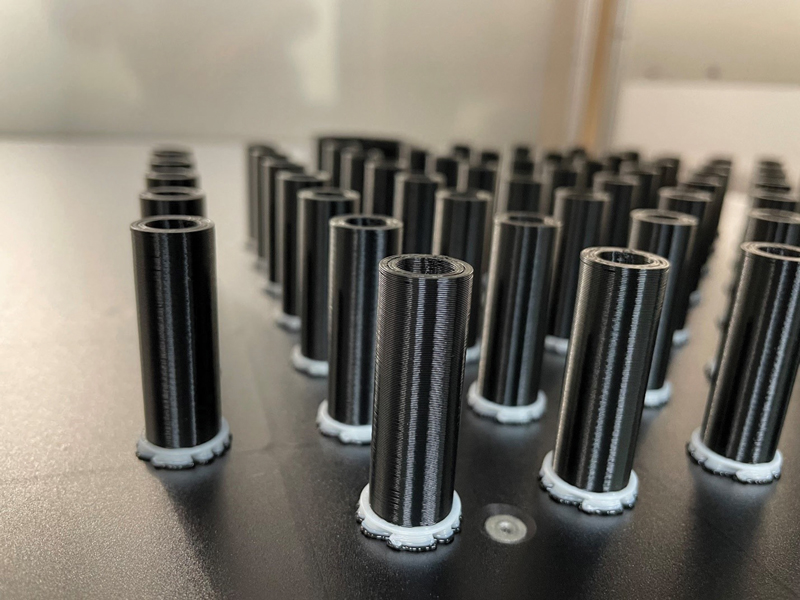

Daikin utilizza F770 anche per stampare i morsetti degli ugelli utilizzati nelle camere di prova Daikin. (Foto: Stratasys).

Daikin utilizza F770 anche per stampare i morsetti degli ugelli utilizzati nelle camere di prova Daikin. (Foto: Stratasys).

Supportare l’Industria 4.0 con un ecosistema software in crescita

Nel 2021, il GrabCAD Software Partner Program ha aggiunto otto nuovi partner software consentendo così ai clienti Stratasys di integrare la fabbricazione additiva nelle rispettive iniziative di Industria 4.0. Attualmente Stratasys annuncia un nuovo partner che si aggiunge al GrabCAD Software Partner Program: si tratta di AMFG, fornitore di sistemi MES e software di automazione del flusso di lavoro per la fabbricazione additiva.

AMFG ha collaborato con Stratasys per fornire soluzioni AM avanzate che combinano l’esperienza di automazione del flusso di lavoro di AMFG con le stampanti 3D di Stratasys e il software GrabCAD. La soluzione software AMFGs offre la connettività attraverso il flusso di lavoro di produzione, semplifica i processi e fornisce maggiori livelli di tracciabilità e visibilità. Inoltre, la combinazione delle soluzioni di stampa 3D Stratasys con la gestione degli ordini completamente automatizzata, l’instradamento e gli strumenti di pianificazione della produzione di AMFG consentono di produrre in modo completamente automatizzato parti finali su larga scala. “La combinazione dell’hardware Stratasys, del software GrabCAD e della piattaforma AMFG AMES rivoluziona le operazioni AM delle aziende che puntano a scalare attraverso l’automazione, aumentando nel contempo la tracciabilità complessiva, l’utilizzo e la qualità”, ha commentato Danny Winn, Vice President of Growth and Innovation presso AMFG . “La capacità di estrarre i dati dai sistemi AM attraverso una soluzione software centralizzata non è solo una soluzione elegante, ma è fondamentale per il futuro della produzione scalabile di parti finali, soprattutto in settori fortemente regolamentati come l’aerospaziale ed il medicale”.

Trasformare la tecnologia della fabbricazione additiva

I nuovi sistemi di Stratasys stanno già trasformando le operazioni dei principali produttori. Tra questi vi è Daikin Applied, una consociata di Daikin Industries, Ltd. che progetta e produce sistemi HVAC commerciali e industriali avanzati per clienti in tutto il mondo. L’azienda sta sfruttando l’ampio volume di costruzione della nuova stampante 3D Stratasys F770™ per stampare lotti di parti di uso finale per armadi HVAC, con un risparmio di tempo del 93% rispetto all’acquisto di distanziali stampati a iniezione personalizzati. Daikin utilizza F770 anche per stampare i morsetti degli ugelli utilizzati nelle camere di prova Daikin, ancora una volta riducendo tempi e costi rispetto alla produzione tradizionale. A febbraio di quest’anno, Stratasys ha annunciato l’acquisizione di RP Support Ltd. (RPS), fornitore di stampanti e soluzioni 3D per stereolitografia industriale con sede nel Regno Unito. Questa acquisizione ha fornito ai clienti Stratasys una nuova opzione per la tecnologia di stampa 3D che produce parti di alta qualità con accuratezza, dettagli e qualità delle superfici di livello superiore.

“Con l’inclusione di Stratasys Neo nella nostra agenzia di servizi, siamo in grado di fornire ai clienti parti e prototipi veloci e accurati, in una varietà di materiali e con una qualità delle superfici superiore, il tutto con una bassa necessità di post-elaborazione da parte nostra”, ha affermato Steve Grundahl, presidente e fondatore di Midwest Prototyping, agenzia di servizi di fabbricazione additiva di Blue Mounds, nel Wisconsin. “Oltre alla qualità e ai tipi di pezzi che potevamo stampare, una delle cose che ci ha veramente attratto di Stratasys Neo è stata la semplicità del sistema in termini di facilità d’uso e assistenza, vale a dire tutto ciò che rende ancora più vantaggioso il “cost of ownership” complessivo per la nostra azienda”. Le stampanti della serie Stratasys Neo sono in grado di produrre modelli concettuali e prototipi dall’elevata precisione, oltre che alta qualità delle pareti laterali e una risoluzione nitida delle caratteristiche, nonché garantire una rapida creazione di utensili e modelli master. Sono progettate con un sistema aperto di materiali in resina che consente ai clienti di selezionare il materiale più adatto alla loro applicazione.